在大电流密度下铝合金阳极氧化快速成膜的机理分析

在大电流密度下铝合金阳极氧化快速成膜

的机理分析

罗朝玉1,2,安家菊3.魏晓伟2

(1.四川凉山农校,西昌615022;2.西华大学材料科学与工程学院,成都610039;

3.南昌工程学院机械与动力工程系,南昌330099)

摘要: 新开发的利用大电流密度对铝及铝合金表面进行阳极氧化处理的工艺,成膜速度快,处理温度范围宽,所得膜层厚度高,表面质量好,工件寿命大大提高。在已有研究的基础上进一步对此新工艺成膜机理进行探讨,通过建立了几个物理模型对膜层微观现象进行了分析。

0引 言

阳极氧化处理作为一项万能表面处理技术在铝及其铝合金表面改性中得到了广泛的应用。常规阳极氧化处理工艺中使用的电流密度值低于3.5A/dm2,氧化温度范围在-3~5℃间,氧化时间较长,得到的氧化膜膜层厚度不高(<50 µm),表面质量不稳定。本实验室根据企业的实际生产要求开发了一套在大电流密度下对铝及铝合金表面进行阳极氧化处理快速成膜的新工艺,在此前已作了相关报道。实践证明:新开发的氧化工艺增大了氧化处理的电流密度值,拓宽了阳极氧化温度范围,并且能够快速生成厚膜层,具有一定的先进性。本文在已有研究的基础上,新建了几个物理模型对此新工艺的成膜机理进行分析,进一步探讨阳极氧化成膜机理。

1试验方法及结果

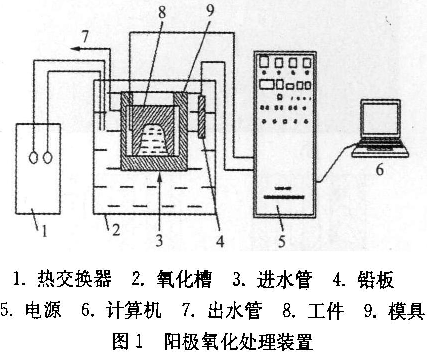

实验室自行研制了一套阳极氧化处理装置,如图1所示。

其中,电源参数可任意调节,氧化时采用脉冲梯形波。工件采用内外复合冷却方式:氧化槽内部周围密排蛇形管,管内通致冷剂,而致冷剂由热交换器控制;氧化槽外部采用聚四氟乙烯硬塑料板保温。需氧化的工件封装在特制的模具中,内部通冷却水。膜层厚度由计算机上的软件表征,可设定预厚度,根据膜层厚度来控制氧化时间。

利用脉冲电源和复合冷却方式的协作可以实现大电流密度阳极氧化处理,其处理的电流密度高(5.5~8 A/dm2),氧化温度范围宽(-5~20℃),成膜速度快(υ≈1.78µm/ min,超过了目前的HEA技术υ=1.0µm/min),膜层厚度高(最大值达107µm),表面质量好,没有出现“烧蚀”、“焦化”及“粉化”现象,工件寿命延长,企业的生产效率及经济效益得到大大的提高。

2氧化成膜的机理分析

2.1 氧化膜膜层SEM分析

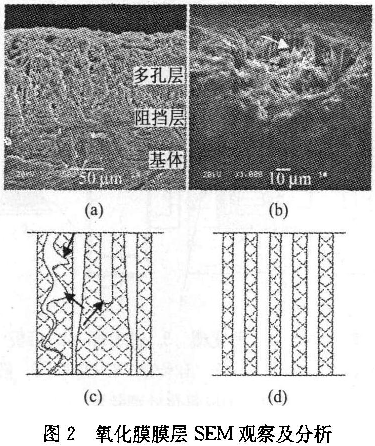

在氧化膜层表面溅射一层导电层后,经SEM观察膜层断面形貌如图2所示,膜层厚度在100µm左右。在图2(a)中,明显分辨出多孔层与铝基体,氧化膜的厚度较为均匀,氧化膜中未见孔隙或裂纹,说明氧化膜比较致密,整体上氧化膜/铝基体界面较为平整,靠近基体的阻挡层的厚度较小不易看见。因此,只能判定氧化膜为一整体,看不出氧化膜的细微结构。在图2(b)中,多孔层的结构依稀可见,但由于放大倍数较小,只能看到很小的一部分,如图中箭头所示。多孔层具有独特的结构,它主要由排列规则的柱状“单胞”构成,每个“单胞”的中心有一个圆孔,“单胞”互相平行排列并垂直于基体生长,其微观模型如图2(d)所示。

而在图2(a)中却看不到规则排列的“单胞”,膜孔呈混乱排列,这主要是由于硫酸溶液对孔壁的溶蚀方向发生了改变,如溶蚀模型图2(c)所示。在膜层生长过程中,孔底的溶液浓度大于孔壁的,在某处因电流密度过大或温度过高则会加速膜层的腐蚀,溶蚀方向就不会向孔底纵深方向进行。另外,在多孔层的上表面即孔开始生长的地方,孔是无规律分布的,随着孔的生长,由于孔与孔间存在着排斥力而使孔自组织呈现混乱分布。在自组织过程中,有的孔会停止生长如图中箭头所示,因而使多孔层底部的孔密度比上表面的孔密度低。

2. 2 阳极氧化膜的生长模型

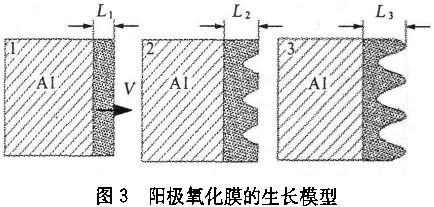

阳极氧化是膜层生长与化学溶解的动态平衡过程,当膜层的生长速率大于化学溶解速率时,膜层以生长为主,此时V生长=dV生长=dL/dt,当膜层的化学溶解速率大于生长速率时,膜层以溶解为主,此时V生长≈0,因此在氧化中要控制溶解速率,提高生长速率,使得膜层向增厚方向进行。为使成膜反应得以进行,使膜增厚,则需电解液对膜层的不断的溶解,产生孔洞。阳极氧化膜的生长模型如图3所示。

在模型1中,氧化膜在通电瞬间迅速在基体表面生成一层阻挡层,设厚度为L1,生长速率dV生长=dL1/dt,阻挡层膜层较平整,具有一定程度的耐蚀能力。

在模型2中,由于电流密度分布不均,使得阻挡层较薄弱处和电流密度较大处,膜层被击穿,新鲜的膜层或铝基体暴露在硫酸溶液中,硫酸溶液对其产生化学溶解作用,使得膜层薄弱处出现了小凹坑,膜层表面凸凹不平,而萌生孔的位置便是这些小凹坑处,电流主要集中在萌生孔的位置。同时,随着阻挡层的增厚,外加在阻挡层上的阳极电场减小,使得离子进入阻挡层的表面局部区域,在膜层/基体界面,O2-和Al3+反应生成Al2O3,Al2O3体积较Al原子大,体积膨胀使膜层增厚,设厚度为L2,L2 >L1。

在模型3中,硫酸溶液对膜层溶解时出现的小凹坑为多孔层的形成提供了条件。硫酸溶液沿着这些小凹坑继续向膜孔方向溶解膜层,膜孔向纵深方向发展。由于存在浓度梯度和电势梯度,Al3+穿过膜层到达氧化物/电解液界面并溶解在电解液中,OH-,O2-从电解液透过氧化膜到达孔底部。到达氧化物/金属基体界面的OH-,O2-与Al3+按下式发生反应生成氧化物:

6OH-+2Al3+ → 3H2O+Al2O3 +Q

2Al3++ 3O2- → Al2O3 +Q

由于膜层发生体积膨胀,在相邻孔间的和机械应力作用下引起排斥,从而引起内应力的产生。氧化反应是同时发生在整个氧化膜/基体界面的,在扩散作用和电场作用下,在孔底部OH-,O2-离子更容易到达界面并且离子浓度要高一些,因此由于氧化物体积膨胀而引起的内应力就出现了差别,高应力部分(孔底)会向低应力部分(孔壁)转移,氧化膜由孔底向孔壁推进,孔壁被向垂直基体方向扯动,使得氧化膜也沿厚度方向增厚。膜层厚度为L3,L3>L2>L1。

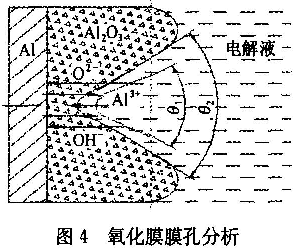

电流密度的增加,电场强度增大,提高了电解液中导电离子的运动速度和O2-向Al基体中的扩散速度;在电场作用和扩散作用下,阳极电压使Al3+穿过阻挡层向孔底部移动,孔底部的氧化膜不断溶解使得微孔向纵深发展。与此同时,O2-和OH-在阻挡层中反向移动,从孔底部向氧化膜/金属铝界面移动,并在界面与Al3+反应生成新的氧化物。在多孔层发展过程中,更多的溶液进入孔底溶解膜层,随着时间的延长,膜孔周围被溶解的膜层更多,膜孔锥度大、孔口孔径增大,即θ2>θ1,如图4所示。

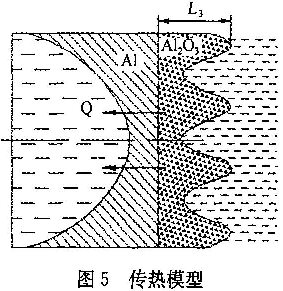

2.3 阳极氧化膜的传热模型

阳极氧化本身是放热反应,在氧化时放出较大的热量。另外在膜层化学溶解产物中有胶态粘稠状Al2(SO4)3出现,使得氧化膜壁表面的电解液粘度大,降低溶液的导热性能,造成槽液温度进一步升高。热量在工件顶面富集,阻抗增大,局部电压过高击穿氧化膜表面,影响膜层质量。

因此在实验中考虑采用工件内外复合冷却的装置。由于铝合金具有良好的传热性,因此,在生成氧化膜时产生的部分热量通过基体传到工件内部,而工件内部的冷却水及时带走了这部分热量,如图5所示。同时,氧化槽内蛇形管及时带走工件表面上产生的焦耳热,大大降低了整个槽液中的氧化温度,使得氧化膜表面的过热温度向后延迟。

另外脉冲电源的引入对散热也有帮助,在膜层过热前,电压突然降低,阳极电流迅速跌落接近于零,在脉冲休止期间,有利于热量的散失,此时膜层的生长速度大于溶解速度,膜层向着生长方向进行。然后当电流逐步恢复到与此电压相适应的电流时,电压达到峰值,氧化膜孔内的热效应在加大,膜层加速溶解,由于引入了冷却装置,散热效果较好,故在这期间总体上膜层的生长速度还是大于其溶解速度,但是氧化膜生长缓慢。因此,氧化膜的生长在膜层生长和膜层溶解的动态平衡中,在脉冲电源和冷却装置的协作下越过了“氧化-焦化曲线”,使氧化膜避免了“烧蚀”、“焦化”现象的产生。

3结论

通过建立氧化膜生长模型、溶蚀模型及传热模型,并对模型进行分析得出了在大电流密度下铝及铝合金能够实现快速成膜的原理所在,这主要是依靠脉冲电源与复合冷却装置的协作使工件表面保持大电场、低温度的工作环境,从而快速生成一层高厚度的阳极氧化膜。