超细粉体对铝在硫酸溶液中阳极氧化的影响

超细粉体对铝在硫酸溶液中

阳极氧化的影响

杨建红 何 英

(江西理工大学材料与化学工程学院)

摘要:本文提出了添加SiC,Al2O3,CB类硬度较高的超细粉体对铝在硫酸溶液中进行复合阳极氧化的工艺的影响,并着重讨论了粉体的细度和硫酸浓度、工艺规范对阳极氧化的影响,以及粉体对铝试件表面温度和氧化膜性能的影响。

1引言

在铝的阳极氧化液中添加超细粉体,如SiC,Al2O3, CB等粉体后,可明显提高氧化膜的厚度、硬度、耐磨、耐蚀等性能,而且粉体不同,影响也不同。硫酸电解液是工业中最为广泛应用的阳极氧化电解液,本课题选用硫酸电解液为阳极氧化电解液,在其中添加超细粉体,研究粉体对铝阳极氧化的影响。主要研究内容为:硫酸溶液中添加SiC,Al2O3粉体后铝阳极氧化工艺的研究;超细粉体对阳极氧化过程和膜层性能(厚度,硬度,耐磨和耐蚀性)的影响及规律。以期对大规模的铝阳极氧化工业提供参考工艺和理论依据。

2实验

2. 1实验材料及药品

工业铝片8mm×7mm x 0.5mm;工业纯铝片8mm×7mm×0.5mm硫酸(95% H2 SO4,AR);硫酸铝[Al2(SO4)3,AR];工业级固体NaOH;磷酸(85%H3PO4,AR);硝酸(发烟HNO3);5%NaOH( CP);海鸥牌洗衣粉(商品);粒径分别为5µm和3µm的两种SiC粉体;粒径分别为6µm和3µm的两种Al2O3粉体;粒径为2µm的碳粉( CB)。

2. 2主要实验仪器

电镀整流器DDZ-4搅拌器:恒温槽

2. 3工艺流程

化学除油( 5%NaOH十少量海鸥牌洗衣粉,50~ 60°C,1min)→冷水洗→碱蚀(5%NaOH,60°C,4min)→中和(稀HNO3)→水洗→阳极氧化→热水洗→茜素红化学着色(70°C) →水洗→热水封闭(90~ 100°C) →烘干

2. 4实验中使用的主要测试方法

2. 4. 1铝氧化膜厚度测试

实践证明,铝氧化膜化学着色后色泽感深浅C值取决于氧化膜的厚度和质量,根据铝膜的上色效果可以间接反映氧化膜的厚度。故本实验采用氧化膜色泽度C直接标度膜层厚度,实验中生成的氧化膜立刻置入50~60°C的茜素红溶液中着红色。然后沸水封闭,待干燥后与自制的色板对比,从中读出与膜层颜色最相近的C值。该对比色板将0~1的C值放大为15格(见表1),以便于取数。

![]() 2. 4. 2铝氧化膜耐蚀性测试

2. 4. 2铝氧化膜耐蚀性测试

以阳极氧化膜的耐碱性液腐蚀程度作为评价膜层耐蚀性标准。碱液为5%的NaOH,将碱液滴在有膜层的试片上,按下秒表记录碱液明显出现气泡(铝基体被碱液腐蚀)的时间,时间长,则膜层耐蚀性好,反之则差。所以本文下面涉及的耐蚀性都用时间秒(s)表示。

3实验结果与分析讨论

3. 1粉体细度对阳极氧化的影响

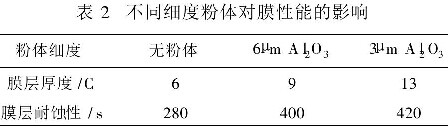

称取粒径为3µm、6µm的Al2O3粉体各一份,每份重8g分别加入到400mL浓度相同(15%)的H2SO4溶液中,进行阳极氧化,测得各氧化膜的性能见表2。

表2表明粉体的细度对膜层性能有较大影响。粉体越细,则氧化膜越厚,耐蚀性越好,反之则膜层性能下降,有实验数据可知最佳粉体细度粒径为3µm。

3. 2硫酸浓度和工艺规范对加有粉体后铝阳极氧化的影响

3. 2. 1硫酸质量分数对膜层性能的影响

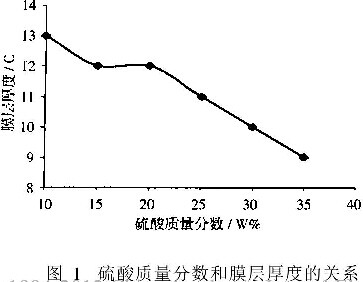

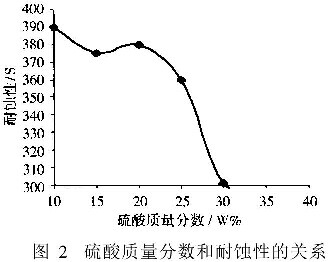

通过改变铝阳极氧化的硫酸浓度和工艺规范,如电流密度,氧化温度,氧化时间以及拌强度对膜层厚度和耐蚀性能的影响,所得实验结果分别见图1和图2

由图1、图2可看出,硫酸浓度在20%后,膜层厚度和耐蚀性下降较明显,这是因为硫酸质量分数升高对氧化膜的溶解作用增大,导致膜层厚度减小,孔壁变薄,孔隙率增大的缘故。硫酸质量分数不能过低,此时电解液对膜层的溶解作用虽减小,但氧化膜的硬度大大降低,反应速度缓慢,槽压升高,能耗增加,因此硫酸质量分数以10%~15%左右为宜。

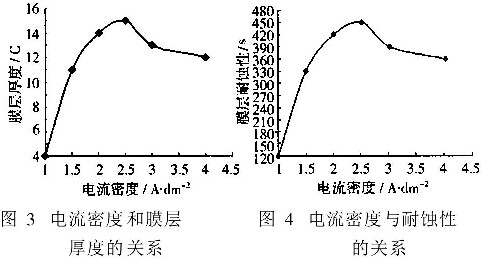

3. 2. 2电流密度对膜层性能的影响

改变电流密度对铝阳极氧化影响较大,随着电流密度的提高,阻挡层生成电压升高,而且氧化稳定电压也随之升高。阻挡层厚度取决于生成电压,电流密度越大,阻挡层越厚,电阻越大,故热效应更明显,膜层温度升高较快,电解液对膜层的溶解速度也增大,其结果分别见图3和图4。

从图3和图4可以看出,电流密度的增加,氧化膜的厚度和耐蚀性先增加后降低,这是因为在一定范围内电流密度增大会降低铝阳极氧化膜的孔隙率,所以电流密度增大膜层耐蚀性增强,但是,当电流密度>1.5A/dm2后,则膜层孔内热效应加大,加速了膜的溶解,使膜层厚度变薄,耐蚀性下降,所以电流密度应控制在1.5~2.5A/dm2范围内。

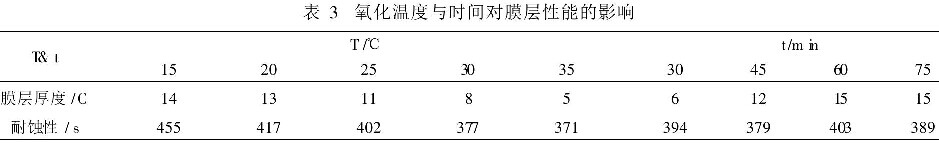

3. 2. 3氧化温度对氧化膜的影响

氧化温度对于氧化膜的影响见表3随着氧化温度的升高,氧化膜的厚度明显减小、耐蚀性明显下降,所以,硫酸法阳极氧化必须采用低温措施,一般可取加入SiC粉体的阳极氧化温度为20~25°C。

从表3可以看出,氧化膜要达到一定的厚度需要一定的时间,氧化时间太短,阻挡层外面的多孔层太薄且来不及形成更多的孔隙。当氧化时间超过一定量后,膜的溶解速度和生成速度达到平衡。但如果继续氧化,电解液的强腐蚀性会引起膜表面装饰性能和耐蚀性下降,且会浪费能源,本实验确定了最佳氧化时间为50~60min。

3. 2. 4搅拌强度对氧化膜的影响

表4表明随着搅拌速度的增加,膜层厚度有所增加。因为铝阳极氧化时会产生大量的热,使得铝试件表面与附近溶液的温度高于溶液本体的温度,以致引起膜层厚度下降,孔隙率增加,从而影响氧化膜的厚度和耐蚀性能,所以搅拌强度对铝阳极氧化有极大的影响。提高搅拌速度会降低膜表面电解液和膜底部电解液的浓度梯度和温度梯度。使孔底部电解液温度降低,从而降低了电解液对阻挡层的溶解速度,使阻挡层厚度增加。此外,由于搅拌速度的增加,也增加了粉体在试片表面的附着几率,使粉体在试片表面的夹杂量增多,提高了膜的耐蚀性。

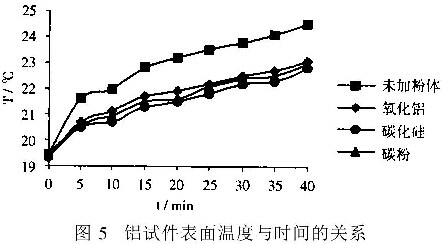

3. 3超细粉体对试件表面温度的影响

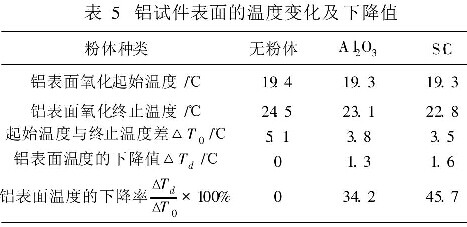

由于铝阳极氧化反应是一个放热量很大的反应,所以体系的温度是不断上升的,铝试件表面的温度变化因超细粉体的本性而异。实验中,我们测量了加入不同超细粉体(超细粉体加入量均为30g/L)阳极氧化过程中铝试件表面的温度变化情况见图5。

由图5得铝试件表面温度的变化值(铝试件表面氧化终止温度与氧化起始温度的差值△To)、表面温度的下降值(与未加粉体比较,加粉体后铝试件表面温度的下降值△Td)和下降率(![]() ×100%),见表5。

×100%),见表5。

由图5,表5可知,难溶粉体的加入,降低了铝试件的表面温度,与未加粉体时比较,其表面温度下降值对本实验粉体而言,均> 1°C,下降率在20%左右。粉体不同,铝试片表面温度下降值也不同,下降值顺序依次为SiC、Al2O3。

添加难溶粉体后,试件表面温度的降低是由于粉体的吸热和强烈运动(搅拌)有效地带走了其表面的焦耳热所致。此时相当于铝试件处在比未加粉体时温度低的溶液中阳极氧化,从而导致铝阳极氧化膜溶解速度降低,膜厚增加,膜孔隙率下降,硬度、耐蚀性提高。粉体不同,效果也不同,这可能是粉体的导热系数不同所引起( SiC 0.481J/cm · s · °C;Al2O3 0.04J/cm · s · °C)。

3. 4粉体浓度对膜层性能的影响

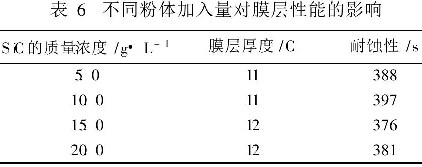

不同SC粉体加入量(SiC的粉体细度为30µm)对氧化膜的厚度和耐蚀性能影响见表6。

由表6可见,随着粉体浓度的提高,在一定范围内粉体在膜中的夹杂量增加就会使膜层硬度提高,而粉体的运动使膜层温度下降就会导致膜层厚度增加,与此同时膜层孔隙率下降,将带来耐蚀性的提高。当然粉体浓度不是越大越好,存在一个最佳范围,超过此范围,膜中粉体含量增多,膜层结合力下降,粉体浓度选用15 g/L

3. 5超细粉体对铝阳极氧化膜耐蚀性的影响

超细粉体的加入大大提高了膜层的耐蚀性能,且耐蚀等级与粉体本性及浓度关系不大。这是因为铝阳极氧化膜是多孔性膜,所以孔隙率的多少极大地影响了铝阳极氧化膜的耐蚀性。当铝阳极氧化加入超细粉体时,就会极大地降低铝阳极氧化膜的孔隙率,这可能是粉体附着在膜表面阻滞了腐蚀产物的扩散和反应物的迁移,而且细小的粉体可能进入膜孔内,使孔隙串下降,所以耐蚀性提高。因为加入粉体起点浓度都比较高,所以加入超细粉体后其耐蚀等级与浓度关系不大,另外,铝阳极氧化时加入超细粉体会提高膜层的厚度,而铝阳极氧化膜厚度的提高也将带来耐蚀性的提高。

4结论

(1)粉体细度与浓度影响膜层的性能,粉体细、浓度高,膜层性能就好。但浓度不能过高,否则膜层性能下降,最佳粉体浓度为15 g/L。粉体也不能过细,否则难以分散,最佳的粉体细度为3µm。

(2)本文所得出的加入粉体后铝阳极氧化的最佳硫酸质量浓度为10%~15%,最佳电流密度为1.5~2.5A/dm2,最佳氧化温度为20~25°C,最佳氧化时间为50~60min。

(3)难溶粉体的加入,引起铝阳极氧化膜厚度的增加,其主要原因是由于粉体的加入改善了铝试片表面的散热条件和粉体在膜中的吸附、杂质所致,由此也将提高膜层的硬度和耐蚀性。

(4)铝阳极氧化液中添加难溶性粉体,可明显降低铝试件表面温度,其下降程度与粉体本性有关,本实验粉体下降顺序依次为SiC、Al2O3。