铝阳极氧化膜的低温封孔

铝阳极氧化膜的低温封孔

钟永红

(深圳华加日铝业有限公司,广东深圳518052)

(深圳华加日铝业有限公司,广东深圳518052)

摘要:本文介绍一种含1.45g/L镍离子、0.5g/L氟离子及表面活性剂的溶液的低温封孔方法。根据试验结果分析了温度、pH值及处理时间对这种低温封孔质量的影响。用这种封孔所得到的氧化膜与传统的沸水封孔相比,具有更好的耐蚀、耐污染性及更加光泽的表面。

1 前言

铝的阳极化处理,使得制品表面生成具有良好抗蚀性而且美观的氧化膜层。硫酸法直流电阳极氧化,控制硫酸浓度100~200g/L,温度18~21℃,电流密度1~2A/dm2,最大溶铝量15g/L,利用空气对槽液进行连续搅拌。以铅或铝作阴极,铝制品作阳极,通电后,阴阳极反应如下:

阴极 2H++2e-→H2↑

阳极 2Al3++3O2-→Al2O3

同时,所生成的Al2O3氧化膜,由于和硫酸起化学反应而溶解:Al2O3+3H2SO4→Al2(SO4)3+3H2O

这一反应使制品表面生成大量小孔,直流电得以通过,使氧化反应继续向纵深发展,这样,就使氧化膜厚度增长的同时,产生一种定向的针孔结构。

这种针孔结构的氧化膜,具有良好的吸附性,可以通过化学浸渍或电解来着色。封孔是最后一道工序,传统的方法是在软化的沸水中,使氧化膜形成Al2O3·H2O堵塞于针孔。这种高温处理,需消耗大量的热能并且处理时间长。本试验的目的在于研究含1.45g/L镍离子、0.5g/L氟离子及表面活性剂的封孔溶液的低温封孔效果及其影响因素(温度、pH、处理时间)。

2 试验方法

①试片为6063合金;

②试片经脱脂、碱蚀后进行硫酸法直流电阳极氧化。阳极氧化条件:溶液浓度为15%H2SO4,温度为21℃,电流密度1.2A/dm2,氧化45分钟;

③封孔液用比电阻>5×105欧姆-厘米的纯水配制,含有1.45g/L镍离子、0.5g/L的氟离子及表面活性剂;

④封闭质量用国际标准IS03210鉴定。将样品浸入含35ml/L磷酸及20g/LCrO3的溶液中,于38±1℃保持15分钟。测量计算单位面积氧化膜上的重量损失。被鉴定的样品膜厚15μm左右,经镍盐封孔后自然时效24小时。

3 试验结果

3.1 封孔液的pH值对封孔质量的影响

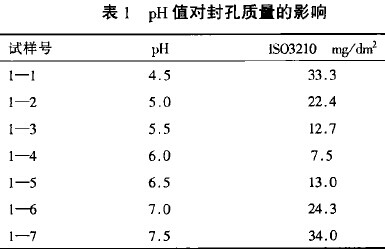

控制封孔液温度25℃,处理时间15分钟。用氨水和醋酸调节封孔液的pH值。测量不同pH值下封孔之氧化膜失重,如表1所示。

铝的阳极化处理,使得制品表面生成具有良好抗蚀性而且美观的氧化膜层。硫酸法直流电阳极氧化,控制硫酸浓度100~200g/L,温度18~21℃,电流密度1~2A/dm2,最大溶铝量15g/L,利用空气对槽液进行连续搅拌。以铅或铝作阴极,铝制品作阳极,通电后,阴阳极反应如下:

阴极 2H++2e-→H2↑

阳极 2Al3++3O2-→Al2O3

同时,所生成的Al2O3氧化膜,由于和硫酸起化学反应而溶解:Al2O3+3H2SO4→Al2(SO4)3+3H2O

这一反应使制品表面生成大量小孔,直流电得以通过,使氧化反应继续向纵深发展,这样,就使氧化膜厚度增长的同时,产生一种定向的针孔结构。

这种针孔结构的氧化膜,具有良好的吸附性,可以通过化学浸渍或电解来着色。封孔是最后一道工序,传统的方法是在软化的沸水中,使氧化膜形成Al2O3·H2O堵塞于针孔。这种高温处理,需消耗大量的热能并且处理时间长。本试验的目的在于研究含1.45g/L镍离子、0.5g/L氟离子及表面活性剂的封孔溶液的低温封孔效果及其影响因素(温度、pH、处理时间)。

2 试验方法

①试片为6063合金;

②试片经脱脂、碱蚀后进行硫酸法直流电阳极氧化。阳极氧化条件:溶液浓度为15%H2SO4,温度为21℃,电流密度1.2A/dm2,氧化45分钟;

③封孔液用比电阻>5×105欧姆-厘米的纯水配制,含有1.45g/L镍离子、0.5g/L的氟离子及表面活性剂;

④封闭质量用国际标准IS03210鉴定。将样品浸入含35ml/L磷酸及20g/LCrO3的溶液中,于38±1℃保持15分钟。测量计算单位面积氧化膜上的重量损失。被鉴定的样品膜厚15μm左右,经镍盐封孔后自然时效24小时。

3 试验结果

3.1 封孔液的pH值对封孔质量的影响

控制封孔液温度25℃,处理时间15分钟。用氨水和醋酸调节封孔液的pH值。测量不同pH值下封孔之氧化膜失重,如表1所示。

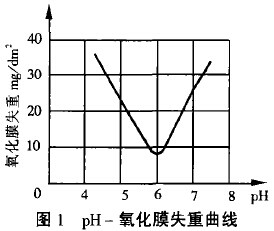

据此作出pH-氧化膜失重曲线,如图1所示。

由图1可以看出,最适宜的溶液的pH值为5.5~6.5。在这个范围内得到的封孔膜,较之于高温封孔,更加光亮润滑。过高或过低的pH值,不仅使膜的失重增大,而且会使膜表面产生白色挂灰或褐色斑,影响外观质量。

3.2 温度对封孔质量的影响

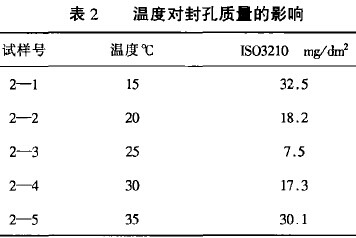

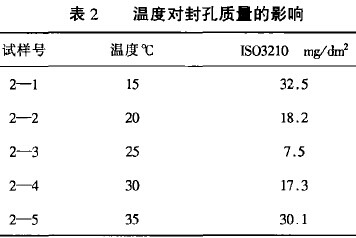

控制封孔液pH值为6.0,处理时间15分钟。改变封孔液的温度,测得不同温度下氧化膜的失重如表2所示。

3.2 温度对封孔质量的影响

控制封孔液pH值为6.0,处理时间15分钟。改变封孔液的温度,测得不同温度下氧化膜的失重如表2所示。

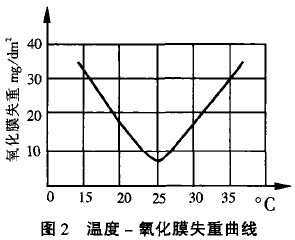

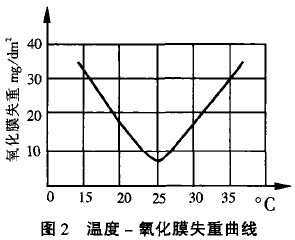

作出温度-氧化膜失重曲线,如图2所示。

由图2可以看出,最适宜的封孔温度为20~30℃。温度过高或过低都会使氧化膜的失重增大。应该指出的是,在天气寒冷的季节,如果封孔槽液的工作温度低于10℃,则得到的封闭膜硬而脆,在随后的时效中,会因镍铝水合物的不断形成使膜体积膨胀而开裂。解决的方法,是在封孔后将制品浸在50~60℃热水中保持15分钟,这样不仅可以降低封闭氧化膜的热胀冷缩内应力,而且可以缩短冷封闭膜的时效效应。

3.3 处理时间对封孔质量的影响

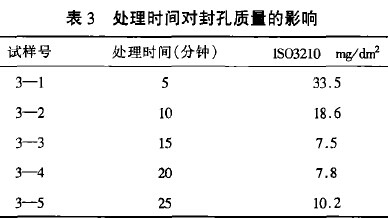

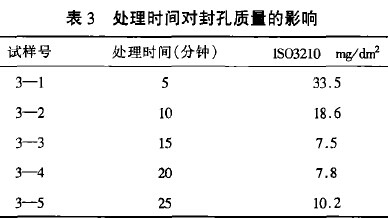

选择一组试样,控制封孔液pH6.0,温度25℃,采用不同处理时间,测得相应的氧化膜失重,如表3所示。

3.3 处理时间对封孔质量的影响

选择一组试样,控制封孔液pH6.0,温度25℃,采用不同处理时间,测得相应的氧化膜失重,如表3所示。

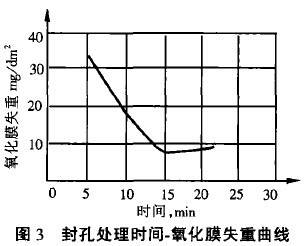

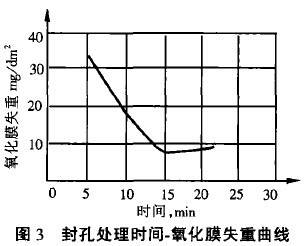

作出处理时间-氧化膜失重曲线,如图3所示。

氧化膜的处理时间和氧化膜的厚度有关,厚度增大,所需的时间亦多。由图3可以看出,当封孔完全时,延长封孔时间对封孔质量并没有显著的影响。在pH6.0、温度25℃的条件下,封孔处理时间约为1min/μm,就可使封孔达到最佳的效果。

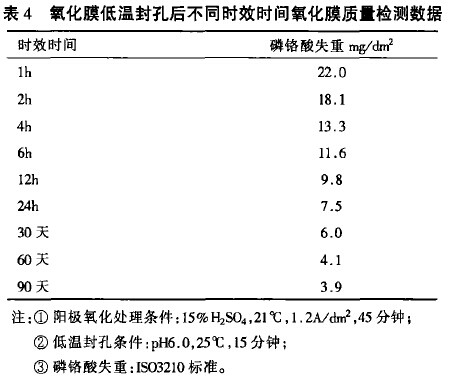

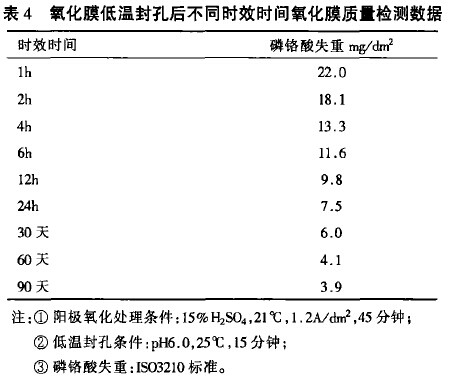

3.4 低温封孔的时效性

氧化膜低温封孔后,需经24小时的自然时效,其微孔封闭才能完全。之后,随时效时间的延长,封闭效果并不显著。表4列出了1~24小时及1~30天的氧化膜磷铬酸失重试验数据。

3.5 氧化膜的耐蚀性

3.4 低温封孔的时效性

氧化膜低温封孔后,需经24小时的自然时效,其微孔封闭才能完全。之后,随时效时间的延长,封闭效果并不显著。表4列出了1~24小时及1~30天的氧化膜磷铬酸失重试验数据。

3.5 氧化膜的耐蚀性

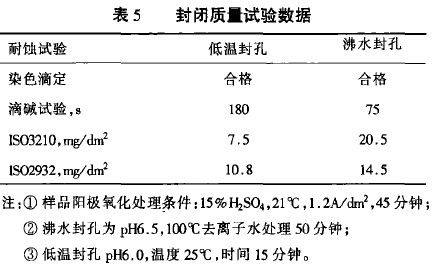

氧化膜封闭质量的好坏,对其耐蚀性能有决定作用。本试验采用以下几种检验方法测定氧化膜的耐蚀性,并和高温封孔进行比较。被测定的低温封孔氧化膜,经24小时的自然时效。

①染色点滴

室温下,将40%硝酸溶液一滴滴于试片氧化膜,保持2分钟,冲净,然后滴上2%甲基紫溶液一滴,保持5分钟,染不上者为合格。

②滴碱试验

室温下,用10% NaOH溶液滴在试片氧化膜上,测定氧化膜开始溶解的时间。

③国际ISO3210标准方法

如前述P-Cr酸溶法,氧化膜最大允许失重为30mg/dm2。

④国际ISO2932标准方法

将样品浸在含10g/L硫酸钠、pH2.5的溶液中,于90~92℃保持10分钟,最大允许氧化膜失重为20mg/dm2。

测定结果如表5所示。

4 结果讨论

从以上试验数据可知,铝阳极氧化膜低温封孔质量与封孔液的pH及温度有关。在温度20~30℃及pH5.5~6.5时,最有利于镍离子及铝离子的水合物填充于氧化膜的针孔内,而处理时间取决于氧化膜的厚度,在上述的温度及pH条件下,一般为1min/μm。

这种低温封孔的效果,归结于在封孔时,溶液中的镍离子被吸收到氧化膜的针孔内,而氟离子对镍离子的沉淀起了重要的作用,如果缺乏氟离子,则镍在膜孔内的吸收远远达不到期望值。其原因被认为是由于氟离子结合在膜孔内,改变了膜层的电性。另一种研究认为,制品阳极氧化后,膜层带有多余的正电子,而带负电的极性氟离子中和抵消了这些正电子,利于Ni2+吸收到膜孔内。Ni2+在膜孔内的分布,由外而内,在膜层中部达到最大,而外部由于接触溶液,一部分Ni2+重新扩散到溶液中。因此,冷封孔后,膜孔外层并没有立刻被充分填充,制品需暴露于大气至少24小时,使膜孔内的Ni2+及铝离子吸收大气中的水分形成镍及铝的水合物。这种水合物比膜结构分子Al2O3的比重小,使得体积膨胀,因而把膜孔堵塞,防止了外来有害物质的污染,提高了膜的耐蚀性能。

与传统的沸水高度封孔比较,低温封孔具有相当或更好的氧化膜耐蚀性,而最重要的是,室温下的低温封孔,大大节省了能源。

上一篇: 铝阳极氧化膜常温封闭剂(SE)研制

下一篇: 铝阳极氧化膜的界面性能与常温封闭