铝合金阳极氧化膜外加电压封闭法

铝合金阳极氧化膜外加电压封闭法

技术领域:

本发明涉及铝合金阳极氧化膜的封闭方法。

背景技术:

铝及其合金在酸溶液(如硫酸中)阳极氧化,生成厚度可以控制的多孔性阳极氧化膜。这层膜经过封孔处理才能降低吸附性,提高耐蚀性和电绝缘性。目前采用的氧化膜封闭工艺大致分为低温、中温和高温封闭。低温封闭(冷封)一般采用Ni2+-F-体系在25℃左右经过10~15分钟浸泡完成,设备简单、节约能源,但是封闭剂所含的NaF和Ni2+都有严重的毒性,对健康不利,而且对水质以及溶液成分要求十分严格,工艺不稳定;中温封闭和高温封闭是在80~100℃温度范围内在羧酸盐、重铬酸钾溶液或去离子水中浸泡,也有采用高温蒸气进行封闭的,此工艺比较稳定,但是需要消耗大量能量,弗且要有配套的加热设备,其中中温封闭的羧酸镍和重铬酸钾封闭液中产生的六价铬离子都是严重致癌物质。高温封闭对氧化膜还有一定的破坏作用。除沸水封闭外,以上封闭方法所需药品也比较昂贵。

发明内容:

本发明为改变传统工艺中封闭液所用的毒性物质,采用铝盐水溶液作为封闭液,在常温、电脉冲的作用下进行氧化膜的封闭,既提高了工艺的稳定性,又降低了封闭的成本及能耗。

本发明为铝合金阳极氧化膜外加电压封闭法,铝合金主要是指锻铝、铸铝、防锈铝等铝合金,阳极氧化膜是采用传统的阳极氧化工艺进行处理所得的氧化膜,封闭过程通过脉冲电源、封闭槽、导线、正负电板组成的体系实现;其特征和具体步骤如下:将阳极氧化后,需要进行封闭处理的铝合金作为负电极浸入封闭糟的封闭液中,并且置于两块正电极之间,封闭槽无特别要求,采用一般容器即可;正负电极通过导线与脉冲电源连接,控制脉冲电源的电压为200~1500毫伏,脉冲频率为50~800赫兹,且保持正向工作比小于负向工作比,所用封闭液为铝盐水溶液,如硫酸铝盐,封闭在室温下进行,封闭时间为20~40分钟。

上述所用铝盐封闭液铝离子浓度最好为0.5~5克/升;所用脉冲电源为小功率脉冲电源即可。

封闭过程为恒压脉冲,封闭过程中在电源的负周期内,Al3+向孔内移动,由于膜层呈碱性,Al3+与OH-发生如下反应:Al3++OH-→Al(OH)x,沉积于孔内;当孔内的Al3+达到过饱和时,电源变为正周期,OH-离子在电场作用下向孔内移动,促进了反应的进一步进行。反应的同时也会有H+和SO42-的移动,但是SO42-不参加反应,而且由于其离子半径要大于OH-离子,所以移动较慢,对反应影响较小。H+离子半径小,移动迅速。在孔内跟Al3+竞争吸附,但是他在膜内不能沉积,而且由于氧化膜有很高的电阻,电压降大多几种在氧化膜上,氧化膜表面跟溶液间压降较小,所以还原的H2也很少,但是当电压大于1500mV时,生成的H2对膜层会起到破坏作用。反应在室温下进行20~40分钟即可达到封闭的效果。

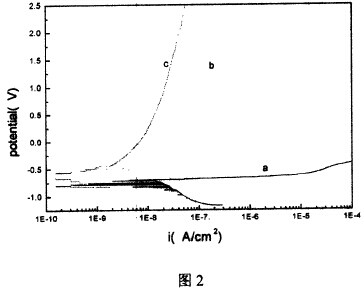

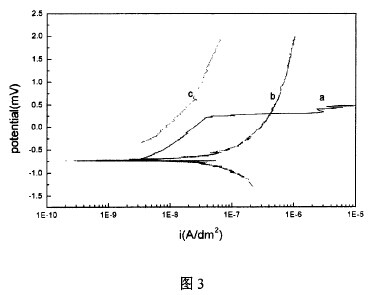

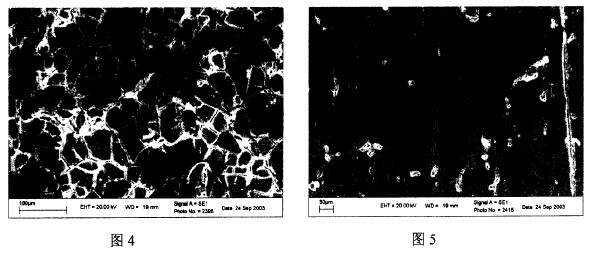

本发明的封闭方法,使用无毒的硫酸铝代替了原先的毒性封闭剂,对人体和环境都没有不利影响;其药品价格远远低于传统工艺中的药品,每立方米封闭液药品费用市场价仅为十几元人民币,折合几分每升并且无需消耗热能;设备简单,无需如热装置;封闭效果稳定,从封闭后的极化曲线图2、图3可以看出该工艺所得膜层钝化电流与其它封闭工艺膜层的钝化电流相比要小得多,从而具有更高的耐蚀性;从扫描电镜(SEM)照片图4、图5可以看出本封闭工艺所得膜层表露没有出现沸水封闭所出现的微裂纹和疏松现象,能有效防止高温封闭对氧化膜的破坏作用,得到比较致密的膜层。

附图说明:

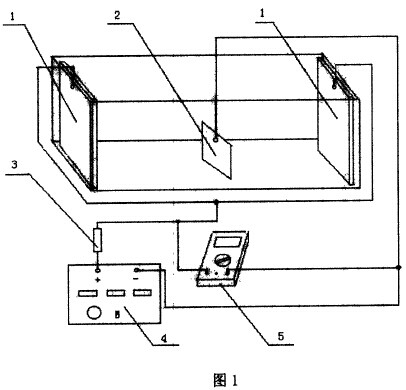

图1为本发明工艺装置图。1.铅板 2.试片 3.电阻 4.脉冲电源 5.电表。

图2为实施例1铸铝合金氧化膜封闭工艺与沸水封闭极化曲线比较,图中曲线a表示冷封闭的极化曲线,b为沸水封闭极化曲线,c为本发明实施例1封闭工艺极化曲线。

图3为实施例2防锈铝含金氧化膜封闭工艺与沸水封闭极化曲线比较,图中曲线a表示冷封闭的极化曲线,b为沸水封闭极化曲线,c为本发明实施倒2封闭工艺极化曲线。

图4为经沸水封闭的铸铝合金氧化膜表面形貌SEM照片,放大300倍。

图5为本发明实施1铸铝合金氧化膜表面形貌SEM照片,放大300倍。

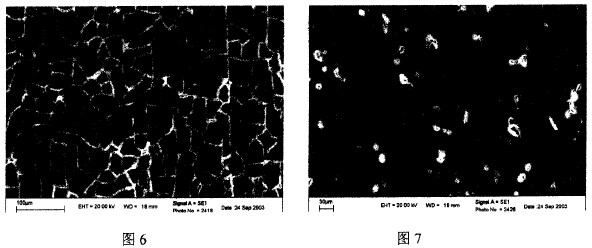

图6为经沸水封闭的防锈铝合金氧化膜表面形貌SEM照片,放大300倍。

图7为本发明实施例2防锈铝合金氧化膜表面形貌SEM照片,放大300倍。

由图2,3可以看出本封闭工艺极化曲线钝化电流小于冷封闭和沸水封闭工艺,从而具有较好的耐蚀性。

由图4,5,6,7看出本封闭工艺所得膜层表面没有出现沸水封闭所出现的微裂纹和疏松现象,能有效防止高温封闭对氧化膜的破坏作用,得到比较致密的膜层。

具体实施方式:

(1)将封闭液配好,倒入槽中,液体约占整个槽体容积的2/3。

(2)连接导线,并将试片2固定在槽内,铅板1接正极,试片2接负极。

(3)打开脉冲电源4,将脉冲参数调到要求值。

(4)封闭30分钟后将电源关掉,取出试样并吹干,存放。

实施例1 铸铝合金氧化膜外如电流封闭法

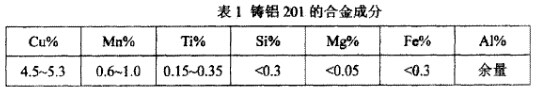

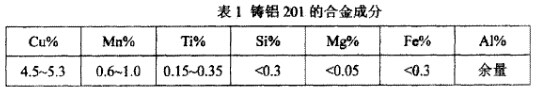

1.1铸铝合金成分如表1所示

本发明涉及铝合金阳极氧化膜的封闭方法。

背景技术:

铝及其合金在酸溶液(如硫酸中)阳极氧化,生成厚度可以控制的多孔性阳极氧化膜。这层膜经过封孔处理才能降低吸附性,提高耐蚀性和电绝缘性。目前采用的氧化膜封闭工艺大致分为低温、中温和高温封闭。低温封闭(冷封)一般采用Ni2+-F-体系在25℃左右经过10~15分钟浸泡完成,设备简单、节约能源,但是封闭剂所含的NaF和Ni2+都有严重的毒性,对健康不利,而且对水质以及溶液成分要求十分严格,工艺不稳定;中温封闭和高温封闭是在80~100℃温度范围内在羧酸盐、重铬酸钾溶液或去离子水中浸泡,也有采用高温蒸气进行封闭的,此工艺比较稳定,但是需要消耗大量能量,弗且要有配套的加热设备,其中中温封闭的羧酸镍和重铬酸钾封闭液中产生的六价铬离子都是严重致癌物质。高温封闭对氧化膜还有一定的破坏作用。除沸水封闭外,以上封闭方法所需药品也比较昂贵。

发明内容:

本发明为改变传统工艺中封闭液所用的毒性物质,采用铝盐水溶液作为封闭液,在常温、电脉冲的作用下进行氧化膜的封闭,既提高了工艺的稳定性,又降低了封闭的成本及能耗。

本发明为铝合金阳极氧化膜外加电压封闭法,铝合金主要是指锻铝、铸铝、防锈铝等铝合金,阳极氧化膜是采用传统的阳极氧化工艺进行处理所得的氧化膜,封闭过程通过脉冲电源、封闭槽、导线、正负电板组成的体系实现;其特征和具体步骤如下:将阳极氧化后,需要进行封闭处理的铝合金作为负电极浸入封闭糟的封闭液中,并且置于两块正电极之间,封闭槽无特别要求,采用一般容器即可;正负电极通过导线与脉冲电源连接,控制脉冲电源的电压为200~1500毫伏,脉冲频率为50~800赫兹,且保持正向工作比小于负向工作比,所用封闭液为铝盐水溶液,如硫酸铝盐,封闭在室温下进行,封闭时间为20~40分钟。

上述所用铝盐封闭液铝离子浓度最好为0.5~5克/升;所用脉冲电源为小功率脉冲电源即可。

封闭过程为恒压脉冲,封闭过程中在电源的负周期内,Al3+向孔内移动,由于膜层呈碱性,Al3+与OH-发生如下反应:Al3++OH-→Al(OH)x,沉积于孔内;当孔内的Al3+达到过饱和时,电源变为正周期,OH-离子在电场作用下向孔内移动,促进了反应的进一步进行。反应的同时也会有H+和SO42-的移动,但是SO42-不参加反应,而且由于其离子半径要大于OH-离子,所以移动较慢,对反应影响较小。H+离子半径小,移动迅速。在孔内跟Al3+竞争吸附,但是他在膜内不能沉积,而且由于氧化膜有很高的电阻,电压降大多几种在氧化膜上,氧化膜表面跟溶液间压降较小,所以还原的H2也很少,但是当电压大于1500mV时,生成的H2对膜层会起到破坏作用。反应在室温下进行20~40分钟即可达到封闭的效果。

本发明的封闭方法,使用无毒的硫酸铝代替了原先的毒性封闭剂,对人体和环境都没有不利影响;其药品价格远远低于传统工艺中的药品,每立方米封闭液药品费用市场价仅为十几元人民币,折合几分每升并且无需消耗热能;设备简单,无需如热装置;封闭效果稳定,从封闭后的极化曲线图2、图3可以看出该工艺所得膜层钝化电流与其它封闭工艺膜层的钝化电流相比要小得多,从而具有更高的耐蚀性;从扫描电镜(SEM)照片图4、图5可以看出本封闭工艺所得膜层表露没有出现沸水封闭所出现的微裂纹和疏松现象,能有效防止高温封闭对氧化膜的破坏作用,得到比较致密的膜层。

附图说明:

图1为本发明工艺装置图。1.铅板 2.试片 3.电阻 4.脉冲电源 5.电表。

图2为实施例1铸铝合金氧化膜封闭工艺与沸水封闭极化曲线比较,图中曲线a表示冷封闭的极化曲线,b为沸水封闭极化曲线,c为本发明实施例1封闭工艺极化曲线。

图3为实施例2防锈铝含金氧化膜封闭工艺与沸水封闭极化曲线比较,图中曲线a表示冷封闭的极化曲线,b为沸水封闭极化曲线,c为本发明实施倒2封闭工艺极化曲线。

图4为经沸水封闭的铸铝合金氧化膜表面形貌SEM照片,放大300倍。

图5为本发明实施1铸铝合金氧化膜表面形貌SEM照片,放大300倍。

图6为经沸水封闭的防锈铝合金氧化膜表面形貌SEM照片,放大300倍。

图7为本发明实施例2防锈铝合金氧化膜表面形貌SEM照片,放大300倍。

由图2,3可以看出本封闭工艺极化曲线钝化电流小于冷封闭和沸水封闭工艺,从而具有较好的耐蚀性。

由图4,5,6,7看出本封闭工艺所得膜层表面没有出现沸水封闭所出现的微裂纹和疏松现象,能有效防止高温封闭对氧化膜的破坏作用,得到比较致密的膜层。

具体实施方式:

(1)将封闭液配好,倒入槽中,液体约占整个槽体容积的2/3。

(2)连接导线,并将试片2固定在槽内,铅板1接正极,试片2接负极。

(3)打开脉冲电源4,将脉冲参数调到要求值。

(4)封闭30分钟后将电源关掉,取出试样并吹干,存放。

实施例1 铸铝合金氧化膜外如电流封闭法

1.1铸铝合金成分如表1所示

1.2将试片打磨,碱洗除油,出光处理后于200g/L的硫酸中以2A/dm2的电流氧化1小时,以去离子水清洗。

1.3用硫酸铝配制含Al3+ 1g/L的溶液,倒入封闭槽中。

1.4按照说明书附图1连接好电路,电源参数设为频率100Hz,正向脉冲比20%,负向工作比 40%。

1.5按下电源工作按钮,将电压有效值调节到1000mV。

1.6封闭30分钟后关闭电源,将试片取出,吹干存放。

实施例2 防锈铝合金氧化膜外加电流封闭法

2.1防锈铝会金为含镁2.0~2.8%的LF2铝合金。

1.3用硫酸铝配制含Al3+ 1g/L的溶液,倒入封闭槽中。

1.4按照说明书附图1连接好电路,电源参数设为频率100Hz,正向脉冲比20%,负向工作比 40%。

1.5按下电源工作按钮,将电压有效值调节到1000mV。

1.6封闭30分钟后关闭电源,将试片取出,吹干存放。

实施例2 防锈铝合金氧化膜外加电流封闭法

2.1防锈铝会金为含镁2.0~2.8%的LF2铝合金。

2.2将试片打磨,碱洗除油,出光处理后于200g/L的硫酸中以2A/dm2的电流氧化1小时,以去离子水清洗。

2.3用硫酸铝配置含Al3+ 5g/L的溶液,倒入封闭槽中。

2.4按照说明书附图1连接好电源,电源参数设为频率500Hz,正向脉冲比30%,负向工作比50%。

2.5按下电源工作按钮,将电压有效值调节到400mV。

2.6封闭30分钟后关闭电源,将试片取出,吹干存放。

实施例3 锻铝合金氧化膜外加电流封闭法

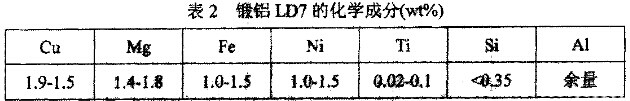

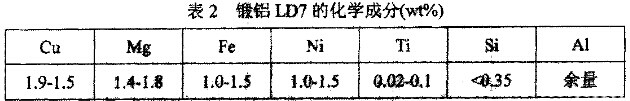

3.1锻铝合金采用LD7铝合金,其成分见表2。

3.2将试片打磨,碱洗除油,出光处理后于200g/L的硫酸中以2 A/dm2的电源氧化1小时,以去离子水清洗。

3.3用硫酸铝配置含Al3+ 3g/L的溶液,倒入封闭槽中。

3.4按照说明书附图1连接好电路,电源参数设为频率200Hz,正向脉冲比25%,负向工作比40%。

3.5按下电源工作按钮,将电压有效值调节到700mV。

3.6封闭30分钟后关闭电源,将试片取出,吹干存放。

上一篇: 铝合金阳极氧化膜的封闭方法

下一篇: 铝合金阳极氧化膜有机酸封闭技术