铝及其合金的电解抛光

铝及其合金的电解抛光

宋子玉(华东师范大学)

铝及其舍金的电解抛光是一种特殊的电化学加工方法。它能有效地整平和抛光金属及合金的表面组织,提高其平滑性和光亮度。因此在仪器、日用品和工艺美术品等的制造工业中被广泛采用。本文着重介绍电解抛光的原理和工艺。

一、电解抛光原理

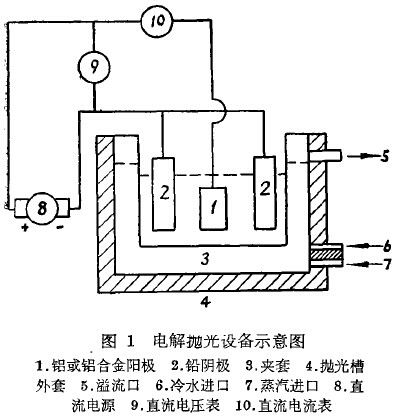

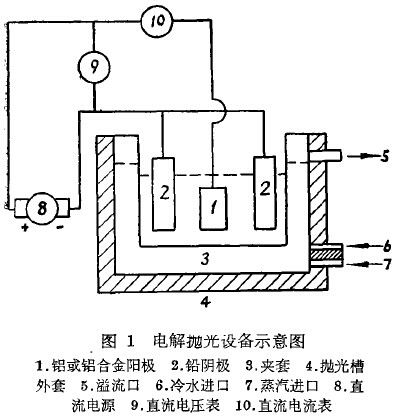

铝或铝合金制品在电解抛光前,必须经除油和出光处理,使其表面洁净而呈银白色,然后进行电解抛光。其设备如图1所示。在抛光过程中,发生了下列主要反应。

1.在阳极(铝或铝合金制品)及其周围电解液中:

Al=A13++3e

4(OH)-=2H2O+O2↑+4e

2Al+6H3PO4= 2Al(H2PO4)3+3H2↑

2.在阴极(铅板或不锈钢板)及其周围电解液中:

2H++2e=H2↑

(Cr2O7)2-+14H++6e=2Cr3++7H2O

Cr3++3(H2PO4)-=Cr (H2PO4)3

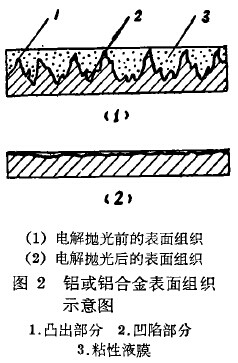

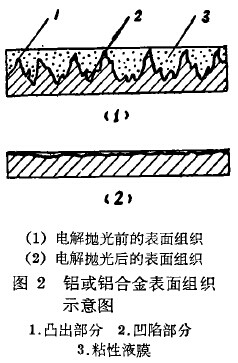

随着电解抛光的进行,在电解液中Al3+、cr3+离子及其磷酸盐等不断地增多,并和酸类混合成为粘度大、导电性低的浆状液体,附着于阳极的表面而形成一层粘性液膜。制品表面的金相组织凹凸不平,其凸出部分所沾附的粘性液膜较薄,则电阻较小、电流密度较大,因而金属铝的溶解速度较大;其凹陷部分所沾附的液膜较厚,则电阻较大,电流密度较小,因而金属铝的溶解速度较小。由于凹、凸部分的金属铝的溶解速度不同,所以能使制品表面得到整平、抛光(见图2)。由此可见,上述粘性液膜对于铝或铝合金制品的电解抛光具有很重要的作用。

现用Al3+离子扩散速度公式,加以说明:

式中:V—Al3+离子扩散速度;D—Al3+离子扩散速度系数;a—粘性液膜的厚度;c—阳极和电解液界面上的物质(包括Al3+、盐、酸)的浓度;C0—电解液中的物质(包括Al3+、Cr3+、盐、酸)的浓度。

从上式可见,阳极表面凸出部分所沾附的粘性液膜的厚度较小,即a值较小,则V值增大,从而加速凸出部分金属铝的溶解;阳极表面凹陷部分所沾附的粘性液膜的厚度较大,即a值较大,则V值减小,因而减慢了凹陷部分金属铝的溶解,直到凹、凸部分金属铝的溶解速度达到相等时,其表面就得到整平和抛光。

二、电解抛光工艺

电解抛光工艺可分为:

1.预处理过程

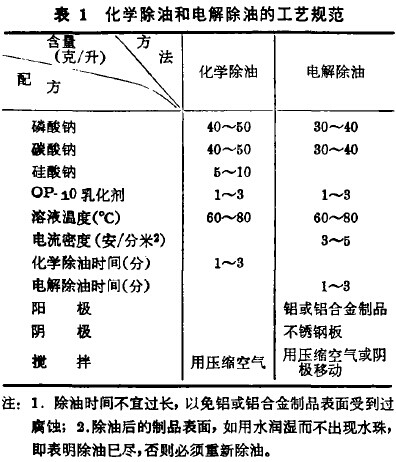

(1)除油处理 电解抛光前的铝或铝合金制品必须先用汽油、甲苯等有机溶剂除去其表面所沾的大部分矿物油和动物脂等油污,然后按表1所列的除油工艺规范,进行化学除油和电解除油,直到除尽油污,最后用流动热水和冷水清洗干净。除油处理是借着溶剂溶解、皂化和乳化等作用来完成的。

(2)中和、出光处理 除尽油污的铝或铝合金制品在室温下,时间为5~15秒,用10~12体积%硫酸(比重1. 84)或25~30体积%硝酸(比重1.42)中和残留于制品上的碱性溶液和氢氧化铝,并溶去因除油处理而析出于制品表面上的铁、铜、锰等杂质。对含硅的铝合金制品,须用体积比为3:1的浓硝酸和浓氢氟酸所配制的混合酸,进行瞬时出光处理,以除去其表面所析出的硅和其他的杂质,直到制品表面呈银白色为止。然后用流动的热水和冷水洗清残酸,并浸入蒸馏水中备用。

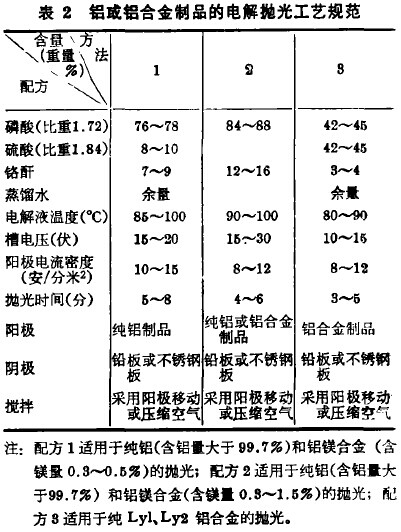

2.电解抛光过程

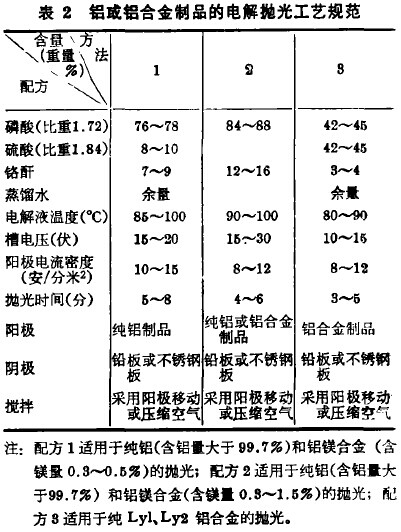

在电解抛光槽上把铜制极棒放稳,阳极棒居中,阴极棒靠近槽的两侧。把铅板或不锈钢板紧挂于阴极棒上,并浸入已经预热至80

℃左右的电解液内,阴极板的上端要高出液面5

~10

厘米,然后接通直流电源,立即把洁净而呈银白色的铝或铝合金制品紧挂于阳极棒上,并全部浸没于电解液中。同时,按表2

所列的工艺规范进行电解抛光,待制品已被抛光到所需的光亮度时,不必切断电流,即可出槽,立刻用50~60

℃的流动热水洗去残留的电解液,再用流动冷水清洗干净。然后,把高光亮度的铝或铝合金制品浸没于蒸馏水中,以备及时进行阳极氧化。

如果控制的工艺条件失当,就会在制品表面出现麻点或白色雾膜,则必须把这种制品在50~60℃的10%氢氧化钠溶液中浸10~20秒钟,或在100℃的由75毫升磷酸及40克/升铬酐所配制的溶液中浸3~5分钟,以溶去麻点或雾膜,然后用热水及冷水清洗干净,重新进行电解抛光。

三、讨 论

对上述电解抛光工艺的研究结果,认为下列因素对于铝或铝合金制品的抛光质量具有重要的影响。

1.铝或铝合金的纯度和抛光前的表面状况 铝或铝合金制品所含铝的成分愈高及铁、锰、铜、硅等成分越低,并且在抛光前的表面光洁度和清洁度愈高,就越容易抛光而达到高光亮度。

2.电解液的成分 电解液中的基本成分是磷酸,它在电解抛光中的主要作用是溶解铝或铝合金制品表面上的金属铝和氧化铝,并形成粘性液体;硫酸除了溶解铝和氧化铝以外,还能提高电解液的导电性;由重铬酸在阴极被还原而生成的Cr+3离子在电解抛光电流中断时、能使制品表面处于钝态而防止点状腐蚀。因此,在抛光过程中,必须随时补充磷酸、硫酸、铬酐或蒸馏水,以保持电解液的有效成分。当电解液中的Al3+、Cr3+、Fe3+和Cr-离子的含量分别大于25克/升、50克/升、50克/升和0.08克/升时,电解液即告失效,不能再用。

3.电解液的粘度 电解液的比重最好能控制在1.70~1.74之间,则适宜于铝或铝合金的电解抛光,如其比重大于1.75,即表明电解液的粘度过高,易使制品表面受到点状、条纹状腐蚀或产生白色雾膜。因此,必须及时补充适量的铬酐和水,以适当降低粘度。

4.电解液的温度 电解液的温度高于100℃,易使制品表面受到点状或条纹状腐蚀;液温低于70℃,就不易把制品抛亮。因此,控制电解液的温度在85~95℃较为适宜。

5.槽电压 在电解抛光时,槽电压大于30伏,易使制品表面受到点状或条纹状腐蚀;槽电压小于10伏,制品不易抛亮。因此,可以根据表2所列的工艺条件,控制电压在10~30伏之间。

6.阳极电流密度 阳极直流电的电流密度大于16安/分米2,会使阳极及其周围电解液界面之间的温度突然升高,而引起制品表面的点状或条纹状腐蚀;电流密度小于6安/分米2,不易把制品抛亮。因此,控制电流密度在10安/分米2较为适宜。

7.电解抛光时间 抛光时间过长,易使制品表面出现点状、条纹状腐蚀或白色雾膜;时间过短,则不易抛亮。因此,根据表2所列的工艺条件,控制抛光时间在4~8分钟较为适宜。

8.电解液的搅拌 在电解抛光过程中,采用阳极机械移动或压缩空气搅拌电解液,可以加速散发阳极和电解液的过高热量,借以防止制品受到点状或条纹状腐蚀,同时还能不断地向阳极输送新液,并增大阳极与电解液界面上Al3+离子的扩散速度,借以提高电解抛光效率。

综上所述,纯铝或铝合金制品的电解抛光是一种工艺条件复杂、技术要求较高的阳极电化学加工方法。它对于纯铝或铝合金制品的精饰加工,具有生产的实用价值。

![]()