铝和铝合金化学抛光液

铝和铝合金化学抛光液

(日本公开专利昭55-125277)

陈继良 译

内容提要

陈继良 译

内容提要

在磷酸—硫酸—硝酸体系的铝及铝合金化学抛光液中加入三嗪诱导体(如苯酰胺等)及铜离子,可改善槽液,使抛光液不致积聚磷酸铝,减少亚硝酸气体,获得较光亮的表面。

一、专利发明的名称

铝和铝合金化学抛光液

二、专利申请的范围

1.以添加三嗪(三氮杂苯C3H3N3—译注)诱导体0.002—3%(重量比)与铜离子0.005—1.0%(重量比)为特征的磷酸—硫酸—硝酸体系的铝及铝合金化学抛光液。

2.上述申请范围第1项所述之铝及铝合金化学抛光液中所加入的三嗪诱导体是2,4—二氨基—6—苯—1,3,5—三嗪(苯酰胺)。

3.在上述申请范围第1项至第2项中所述之铝及铝合金化学抛光液所指的磷酸—硫酸—硝酸体系抛光液里,硫酸为98%(重量)的硫酸,用量为60%(重量)。

本发明的抛光液为含三嗪诱导体及铜离子的磷酸—硫酸—硝酸体系之铝及铝合金化学抛光液。

过去的铝和铝合金化学抛光液有三种:①磷酸—硝酸体系的抛光液,②磷酸—硫酸体系的抛光液;③磷酸—硫酸—硝酸体系的抛光液。其中第①类抛光液用得最多,其次是第②类的抛光液。但是,在第①类抛光液是以磷酸为主成分的,在化学抛光过程中,铝会以磷酸铝的形式积聚,其浓度不断增高,从而就使抛光能力显著下降,因磷酸铝结晶析出而产生抛光液冻结现象等种种问题。由于抛光液的这种情况,就必然要部份或全部废弃,重新配液。而且使用这种抛光液,在化学抛光后而水洗转移的时间较长时,抛光面就会受到腐蚀,因此,就产生一些问题,例如需要较长时间的自动化学抛光系统就不适用。此外,大量使用磷酸也会使成本增高。第③类抛光液则只不过限定在铝及铝合金的不需要镜面光泽的表面例如沙底的表面和微裂纹的表面上使用。至于第③种抛光液,如使用98%(重量比)的硫酸H2SO4,其份量在20%(重量计)时,抛光表面将出现模糊的白色,为要获得镜面光泽,硫酸比率必须控制在20%以下,这样就会出现较多的硝酸气体。这些有害的硝酸气体将使工作环境恶化。但近年来,有在这类磷酸—硫酸—硝酸体系的抛光液中使用有饥化合物来改善槽液的,所用的有机比合物是与芳香族结合的含有氮、氧和硫磺,至少包含两个复数原子的带芳香族环系的化合物。最好使用苯并三唑作为腐蚀抑制剂。但是,据说这种槽液的处理温度比过去的槽液都高,也许还有硝酸损耗太多等等问题。

本专利发明人鉴于上述事实。对磷酸—硫酸—硝酸体系的槽液进行了认真深入的研究,结果研究出了使用与上述不同的化合物作添加成份来改善槽液的方法,这就是添加三嗪诱导体和铜离子的方法,这种方法能明显改善槽液,槽液成本也可望降低,从而完成了本专利发明。

就是说,本发明的宗旨是提供一种化学抛光液,其特征是在磷酸—硫酸—硝酸体系的铝及铝合金化学抛光液中加入三嗪诱导体0.02—3%(重量%)以及铜离子0.005—1.0%(重量%)的一种化学抛光液。

一般地说,三嗪有三种异物体,就是:1,3,5—三嗪(S—三嗪),1,2,4—三嗪(as—三嗪)和1,2,3—三嗪(V—三嗪)。本发明所用的三嗪诱导体,三种都可用,但大多数场合下是用S—三嗪或as—三嗪诱导体。

S—三嗪诱导体有:2,4—二氨基—6—苯—S—三嗪,2,4—二氨基—6—萘—S-三嗪,2,4—二氨基—6—甲基苯—S—三嗪,2,4—二氨基—6—磺苯基—S—三嗪,2,4—双(辛基苯酰胺)—6—苯—S—三嗪,2,4—二(水杨酰胺) —6—苯—S—三嗪,2,4—二氨基—6—(2`—甲基二氮杂茂基)乙基—S—三嗪,4—氨基—6—苯—S—三嗪—2—醇,2,4,6—三苯—S—三嗪,2—甲基—2.4,6-三苯—1,2—二氢—S—三嗪等等。

as—三嗪诱导体有:5,6—二苯—as—三嗪,5,6—二(P-甲氧基苯) —as—三嗪,2,6—二苯—2,3,4,5—四氢—as—三嗪,5,6—二苯—as—三嗪—3—醇,3—氨基5—苯—as—三嗪等。

上述的三嗪诱导体可用其中一种,也可用两种以上,其差别不大。在上述所列的化合物中,以用芳香族环置换了的三嗪诱导体为适当,特别是用2,4—二氨—6—苯—S—三嗪(苯酰胺)效果理想,也最易得到。

在使用磷酸—硝酸体系的抛光液作铝及铝合金抛光时,有用硫酸来代替磷酸的,其方法是递增硫酸的代替量。例如硫酸递增至5—20%(重量)时,能获得与不含硫酸的抛光液相同之镜面光泽,但这时亚硝酸气体会大量发生。当硫酸达20%(重量)以上时,抛光工件会出现模糊的白色。而当硫酸量达30%(重量)时,亚硝酸气体反而减少,但原来增加的光泽却降低。然而,在本发明中,在磷酸—硫酸—硝酸体系的抛光液里添加了上述的化合物时,上述的现象得到实质性的抑制,显示出明显的效果。因而,以硫酸代替磷酸,增加硫酸使用量时,可期待得到比不使用硫酸时更好的抛光效果。至于所使用的上述化合物量,则根据所用化合物种类、抛光液的成份,据处理工件的使用目的以及处理条件的不同而异。一般地说,可在0.03—3%(重量)的范围内使用,添加量在0.03%(重量)以下时,虽然仍会有些效果,但含有模糊的白色,光泽性较差。另一方面,约添加量达3%(重量)以上时,性能会因而提高,但经济上不合算。

其次是关于供给铜离子的化学药品问题,铜化合物可以用上述的抛光液来溶解,其效果良好,可以用如硫酸铜、硝酸铜、焦磷酸铜、醋酸铜等为代表的铜化合物,效果都令人满意。

溶液中的铜离子量以0.005—1%(重量)的范围为适当。使用这一用量范围的原因是由于铜离子在0.005%(重量)以下时,光泽性有下降的倾向,而在1%(重量)以上时,抛光表面有出现铜渣的倾向,这两种倾向都是不好的。

经过这种改革后的本发明的这种抛光液,由于能以大量的硫酸代替磷酸( 98%重量比的硫酸用量可达60%(重量)),而且能有效地使用,因此,这种抛光液对工业生产十分有利。使用这种抛光液来抛光铝和铝合金时,其操作条件与过去的抛光液并不会有多大的区别。例如其处理温度若为100—120℃,处理时间为10秒—8分钟时,不必担心腐蚀问题,可以使用自动的抛光装置,适用于这种抛光液的铝材包括有例如AA标准的1095,1070,1100等各种铝材,合金铝材有例如铝镁合金(如5057,5056等),铝镁硅合金(如6061,6063等),铝合金(如7072, 7075等)。

作为铝和铝合金化学抛光液所要求的几个特点来看,本发明的抛光液有以下所示的效果:

(1)不会因磷酸铝的积聚而致使抛光性能下降。

磷酸—硝酸体系的抛光液会因出现磷酸铝的积聚而影响其槽液寿命。而本发明的抛光液没有这种现象,可以半永久性地使用。

(2)产生的亚硝酸气体少,比过去的磷酸—硫酸—硝酸体系抛光液明显优越。

(3)可以获得无云状、无凹坑的镜面、接近光亮的表面,在这一点上,与过去的磷酸—硝酸体系,磷酸—硫酸(5—15重量%)—硝酸体系相同。

即使增加硫酸含量,也不会产生如上文所述的白色模糊云状而致使光泽性下降的现象。

(4)排出的抛光液能够回收

过去,由于磷酸铝积聚而导致的干扰,由附着于被处理工件而带出等原因而排出的抛光液不能回收,而本发明的抛光液由于没有第(1)项所述的磷酸铝积聚的问题,所以可以回收使用,而排水处理方面也比较容易了。

(5)适用于自动化系统

由于从抛光后到水洗这段期间不易引起腐蚀,所以其从抛光后到水洗的这段间隔期间能比过去成倍地增长,因而可以使用自动化装置。

(6)抛光液的成本低廉(因为可以使用大量的硫酸)。

以下是用实例来对本发明作说明,表列的百分比均以重量%计算。

实例一

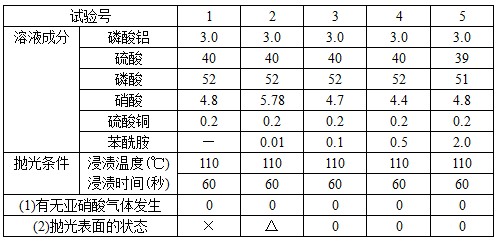

使用98%硫酸,85%磷酸,67%硝酸,磷酸铝和硫酸铜,分别按所定量添加苯酰胺,而组成的化学抛光液。把AA标号的1050,5052,6063的铝及铝合金试片浸入该抛光液中作化学抛光。其溶液成分、操作条件及试验结果如表一所列:

表一

注:除新配液初期外,一般的溶液都不可避免地会有铝溶解现象存在。溶解的铝量增多,是造成白色模糊云状的原因。本实验以有磷酸铝存在为前提进行。

(1)亚硝酸气体产生的状态:0——只有极微量发生;△——可觉察到有发生;×——可觉察到有大量产生。

(2)抛光表面的状态:0——无云状及凹坑的镜面光泽表面;△——稍差的光泽面;×——有白色模糊云状的灰光泽面。

实例二

用实例一中第4号溶液,其铝的浓度以AlPO4的形式,把磷酸铝溶解为15%,硝酸浓度调整至3%,来研究铝的积聚所造成的影响。即把该槽液加温至115℃,用与实例一相同的三块试片浸入槽液中,各浸60秒,获得没有云状及凹坑的镜面光泽的化学抛光表面。在化学抛光后,再把试片露空放置10秒、20秒、30秒,然后水洗,试验结果表明,经露空放置后,仍获得无皱纹,云状及凹坑的镜面光泽表面。浸渍及露空放置期间也没发现有亚硝酸气体发生。

实例三

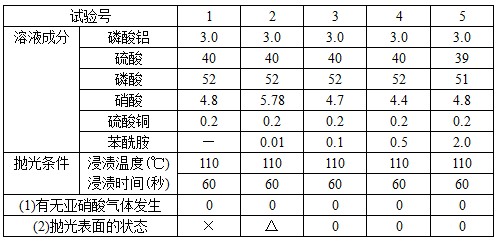

使用与实例一相同浓度的硫酸、磷酸、磷酸及磷酸铝,并有硝酸铜、苯酰胺组成的槽液,研究了硫酸使用量的影响,与实例一相同,其操作条件及试验结果列于表二。

表二

一、专利发明的名称

铝和铝合金化学抛光液

二、专利申请的范围

1.以添加三嗪(三氮杂苯C3H3N3—译注)诱导体0.002—3%(重量比)与铜离子0.005—1.0%(重量比)为特征的磷酸—硫酸—硝酸体系的铝及铝合金化学抛光液。

2.上述申请范围第1项所述之铝及铝合金化学抛光液中所加入的三嗪诱导体是2,4—二氨基—6—苯—1,3,5—三嗪(苯酰胺)。

3.在上述申请范围第1项至第2项中所述之铝及铝合金化学抛光液所指的磷酸—硫酸—硝酸体系抛光液里,硫酸为98%(重量)的硫酸,用量为60%(重量)。

本发明的抛光液为含三嗪诱导体及铜离子的磷酸—硫酸—硝酸体系之铝及铝合金化学抛光液。

过去的铝和铝合金化学抛光液有三种:①磷酸—硝酸体系的抛光液,②磷酸—硫酸体系的抛光液;③磷酸—硫酸—硝酸体系的抛光液。其中第①类抛光液用得最多,其次是第②类的抛光液。但是,在第①类抛光液是以磷酸为主成分的,在化学抛光过程中,铝会以磷酸铝的形式积聚,其浓度不断增高,从而就使抛光能力显著下降,因磷酸铝结晶析出而产生抛光液冻结现象等种种问题。由于抛光液的这种情况,就必然要部份或全部废弃,重新配液。而且使用这种抛光液,在化学抛光后而水洗转移的时间较长时,抛光面就会受到腐蚀,因此,就产生一些问题,例如需要较长时间的自动化学抛光系统就不适用。此外,大量使用磷酸也会使成本增高。第③类抛光液则只不过限定在铝及铝合金的不需要镜面光泽的表面例如沙底的表面和微裂纹的表面上使用。至于第③种抛光液,如使用98%(重量比)的硫酸H2SO4,其份量在20%(重量计)时,抛光表面将出现模糊的白色,为要获得镜面光泽,硫酸比率必须控制在20%以下,这样就会出现较多的硝酸气体。这些有害的硝酸气体将使工作环境恶化。但近年来,有在这类磷酸—硫酸—硝酸体系的抛光液中使用有饥化合物来改善槽液的,所用的有机比合物是与芳香族结合的含有氮、氧和硫磺,至少包含两个复数原子的带芳香族环系的化合物。最好使用苯并三唑作为腐蚀抑制剂。但是,据说这种槽液的处理温度比过去的槽液都高,也许还有硝酸损耗太多等等问题。

本专利发明人鉴于上述事实。对磷酸—硫酸—硝酸体系的槽液进行了认真深入的研究,结果研究出了使用与上述不同的化合物作添加成份来改善槽液的方法,这就是添加三嗪诱导体和铜离子的方法,这种方法能明显改善槽液,槽液成本也可望降低,从而完成了本专利发明。

就是说,本发明的宗旨是提供一种化学抛光液,其特征是在磷酸—硫酸—硝酸体系的铝及铝合金化学抛光液中加入三嗪诱导体0.02—3%(重量%)以及铜离子0.005—1.0%(重量%)的一种化学抛光液。

一般地说,三嗪有三种异物体,就是:1,3,5—三嗪(S—三嗪),1,2,4—三嗪(as—三嗪)和1,2,3—三嗪(V—三嗪)。本发明所用的三嗪诱导体,三种都可用,但大多数场合下是用S—三嗪或as—三嗪诱导体。

S—三嗪诱导体有:2,4—二氨基—6—苯—S—三嗪,2,4—二氨基—6—萘—S-三嗪,2,4—二氨基—6—甲基苯—S—三嗪,2,4—二氨基—6—磺苯基—S—三嗪,2,4—双(辛基苯酰胺)—6—苯—S—三嗪,2,4—二(水杨酰胺) —6—苯—S—三嗪,2,4—二氨基—6—(2`—甲基二氮杂茂基)乙基—S—三嗪,4—氨基—6—苯—S—三嗪—2—醇,2,4,6—三苯—S—三嗪,2—甲基—2.4,6-三苯—1,2—二氢—S—三嗪等等。

as—三嗪诱导体有:5,6—二苯—as—三嗪,5,6—二(P-甲氧基苯) —as—三嗪,2,6—二苯—2,3,4,5—四氢—as—三嗪,5,6—二苯—as—三嗪—3—醇,3—氨基5—苯—as—三嗪等。

上述的三嗪诱导体可用其中一种,也可用两种以上,其差别不大。在上述所列的化合物中,以用芳香族环置换了的三嗪诱导体为适当,特别是用2,4—二氨—6—苯—S—三嗪(苯酰胺)效果理想,也最易得到。

在使用磷酸—硝酸体系的抛光液作铝及铝合金抛光时,有用硫酸来代替磷酸的,其方法是递增硫酸的代替量。例如硫酸递增至5—20%(重量)时,能获得与不含硫酸的抛光液相同之镜面光泽,但这时亚硝酸气体会大量发生。当硫酸达20%(重量)以上时,抛光工件会出现模糊的白色。而当硫酸量达30%(重量)时,亚硝酸气体反而减少,但原来增加的光泽却降低。然而,在本发明中,在磷酸—硫酸—硝酸体系的抛光液里添加了上述的化合物时,上述的现象得到实质性的抑制,显示出明显的效果。因而,以硫酸代替磷酸,增加硫酸使用量时,可期待得到比不使用硫酸时更好的抛光效果。至于所使用的上述化合物量,则根据所用化合物种类、抛光液的成份,据处理工件的使用目的以及处理条件的不同而异。一般地说,可在0.03—3%(重量)的范围内使用,添加量在0.03%(重量)以下时,虽然仍会有些效果,但含有模糊的白色,光泽性较差。另一方面,约添加量达3%(重量)以上时,性能会因而提高,但经济上不合算。

其次是关于供给铜离子的化学药品问题,铜化合物可以用上述的抛光液来溶解,其效果良好,可以用如硫酸铜、硝酸铜、焦磷酸铜、醋酸铜等为代表的铜化合物,效果都令人满意。

溶液中的铜离子量以0.005—1%(重量)的范围为适当。使用这一用量范围的原因是由于铜离子在0.005%(重量)以下时,光泽性有下降的倾向,而在1%(重量)以上时,抛光表面有出现铜渣的倾向,这两种倾向都是不好的。

经过这种改革后的本发明的这种抛光液,由于能以大量的硫酸代替磷酸( 98%重量比的硫酸用量可达60%(重量)),而且能有效地使用,因此,这种抛光液对工业生产十分有利。使用这种抛光液来抛光铝和铝合金时,其操作条件与过去的抛光液并不会有多大的区别。例如其处理温度若为100—120℃,处理时间为10秒—8分钟时,不必担心腐蚀问题,可以使用自动的抛光装置,适用于这种抛光液的铝材包括有例如AA标准的1095,1070,1100等各种铝材,合金铝材有例如铝镁合金(如5057,5056等),铝镁硅合金(如6061,6063等),铝合金(如7072, 7075等)。

作为铝和铝合金化学抛光液所要求的几个特点来看,本发明的抛光液有以下所示的效果:

(1)不会因磷酸铝的积聚而致使抛光性能下降。

磷酸—硝酸体系的抛光液会因出现磷酸铝的积聚而影响其槽液寿命。而本发明的抛光液没有这种现象,可以半永久性地使用。

(2)产生的亚硝酸气体少,比过去的磷酸—硫酸—硝酸体系抛光液明显优越。

(3)可以获得无云状、无凹坑的镜面、接近光亮的表面,在这一点上,与过去的磷酸—硝酸体系,磷酸—硫酸(5—15重量%)—硝酸体系相同。

即使增加硫酸含量,也不会产生如上文所述的白色模糊云状而致使光泽性下降的现象。

(4)排出的抛光液能够回收

过去,由于磷酸铝积聚而导致的干扰,由附着于被处理工件而带出等原因而排出的抛光液不能回收,而本发明的抛光液由于没有第(1)项所述的磷酸铝积聚的问题,所以可以回收使用,而排水处理方面也比较容易了。

(5)适用于自动化系统

由于从抛光后到水洗这段期间不易引起腐蚀,所以其从抛光后到水洗的这段间隔期间能比过去成倍地增长,因而可以使用自动化装置。

(6)抛光液的成本低廉(因为可以使用大量的硫酸)。

以下是用实例来对本发明作说明,表列的百分比均以重量%计算。

实例一

使用98%硫酸,85%磷酸,67%硝酸,磷酸铝和硫酸铜,分别按所定量添加苯酰胺,而组成的化学抛光液。把AA标号的1050,5052,6063的铝及铝合金试片浸入该抛光液中作化学抛光。其溶液成分、操作条件及试验结果如表一所列:

表一

注:除新配液初期外,一般的溶液都不可避免地会有铝溶解现象存在。溶解的铝量增多,是造成白色模糊云状的原因。本实验以有磷酸铝存在为前提进行。

(1)亚硝酸气体产生的状态:0——只有极微量发生;△——可觉察到有发生;×——可觉察到有大量产生。

(2)抛光表面的状态:0——无云状及凹坑的镜面光泽表面;△——稍差的光泽面;×——有白色模糊云状的灰光泽面。

实例二

用实例一中第4号溶液,其铝的浓度以AlPO4的形式,把磷酸铝溶解为15%,硝酸浓度调整至3%,来研究铝的积聚所造成的影响。即把该槽液加温至115℃,用与实例一相同的三块试片浸入槽液中,各浸60秒,获得没有云状及凹坑的镜面光泽的化学抛光表面。在化学抛光后,再把试片露空放置10秒、20秒、30秒,然后水洗,试验结果表明,经露空放置后,仍获得无皱纹,云状及凹坑的镜面光泽表面。浸渍及露空放置期间也没发现有亚硝酸气体发生。

实例三

使用与实例一相同浓度的硫酸、磷酸、磷酸及磷酸铝,并有硝酸铜、苯酰胺组成的槽液,研究了硫酸使用量的影响,与实例一相同,其操作条件及试验结果列于表二。

表二

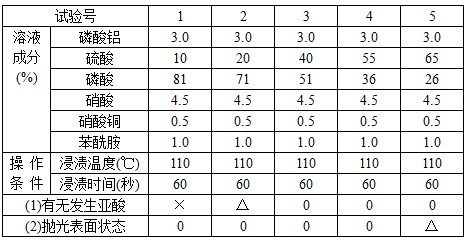

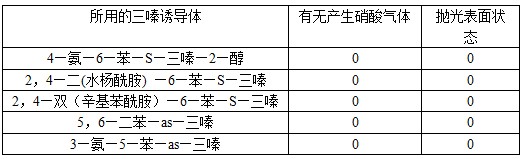

实例四

用下列成份的化学抛光液:

98%硫酸35%, 85%磷酸 56%,

磷酸铝 3%, 67%硝酸 45%,

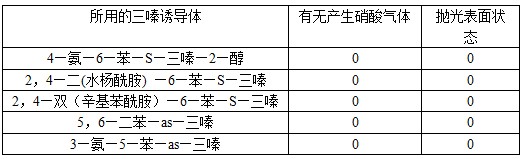

硝酸铜 0.5% 三嗪诱导体 1%。

把AA标号的1050,5053,6063铝和铝合金试片浸渍于液中,溶液温度为110℃,时间90秒,进行化学抛光。其结果如表三所示。

表三

把AA标号的1050,5053,6063铝和铝合金试片浸渍于液中,溶液温度为110℃,时间90秒,进行化学抛光。其结果如表三所示。

表三

上一篇: 铝合金碱性化学抛光技术

下一篇: 铝及铝合金电解抛光工艺实践