铝及铝合金高亮度无黄烟化学抛光工艺

铝及铝合金高亮度无黄烟化学抛光工艺

庞洪涛 李鑫庆 王菊荣

(武汉材料保护研究所,湖北武汉430030)

(武汉材料保护研究所,湖北武汉430030)

摘要:从化学抛光机理入手,通过大量试验得到高亮度的无黄烟化学抛光添加剂及相应的抛光工艺,在消除黄烟污染的前提下提高了无烟化学抛光的亮度,同时用电化学方法对添加剂机理进行了分析。

1 前言

铝及铝合金在采用传统三酸抛光时,由于抛光液里含有大量的硝酸,因此在抛光过程中会产生大量的黄烟(即氮氧化合物),严重污染环境,危害人们的健康。为此,研究了无黄烟化学抛光新工艺。

国内对铝合金无黄烟化学抛光的研究大概始于20世纪80年代,取得了一些成果,部分生产企业也开始在小范围内使用。目前,一些无黄烟化学抛光多采用“磷酸+硫酸+添加剂”的方法,但是从总的情况来看,无黄烟化学抛光的应用还非常有限,除了生产企业环保意识不够,不愿采用新工艺新技术外,无黄烟抛光的抛光质量不过关是一个重要原因,也就是通常所说的抛光亮度(反射率)不够,不能达到传统三酸抛光的亮度和生产要求。因此,无黄烟化学抛光工艺在应用上受到了很大的限制。

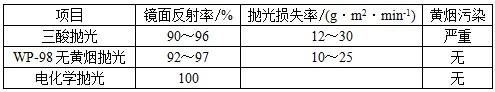

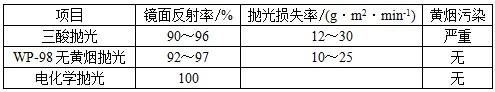

本文所研究的铝合金无黄烟抛光技术也采用“混酸+添加剂”的方法(添加剂用代号WP-98表示),不仅在抛光过程中不产生黄烟,还极大地提高了抛光亮度。经测试,其镜面反射率达到或超过了传统的三酸抛光,甚至可以和电化学抛光相媲美,见表。同时由于研究中对抛光添加剂的作用机理进行了分析研究,因此本文研制的添加剂作用稳定可靠,效果明显,已经在工业生产中应用。

表1 不同抛光方法比较

注:以电化学抛光所获得的最佳反射率为100%。

2 试验

无黄烟化学抛光添加剂WP-98适合于磷酸、硫酸为基液的抛光体系。由于抛光亮度受到基液配比、抛光温度、时间、溶液中铝离子浓度等的影响,因此采用正交试验方法对各种因素进行分析。首先研究了不含添加剂时各因素对抛光质量的影响,然后再调整、确定复合添加剂WP-98的成分,使之能够消除各不利因素对抛光质量的影响。

2.1 磷酸、硫酸基液对抛光亮度的影响

2.1.1 磷酸—硫酸配比对反射率的影响

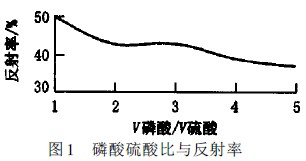

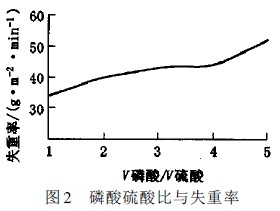

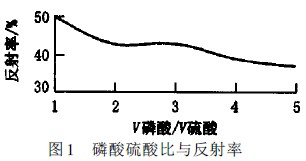

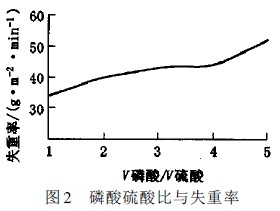

不同的磷酸—硫酸配比对抛光反射率和金属失重率的影响,见图1、图2。

试验条件:温度100℃,时间60 s。

由图可知,在不含添加剂的时候铝的抛光反射率随磷酸浓度的增大而降低。硫酸在抛光过程中起氧化—钝化作用,因此,硫酸含量的增加可以减轻铝的局部腐蚀,提高整平效果和反射率。但是,当硫酸比例大于磷酸比例时,溶液粘度降低,容易产生全面腐蚀和“转移腐蚀”,反而降低反射率。

2.1.2 铝离子浓度对反射率的影响

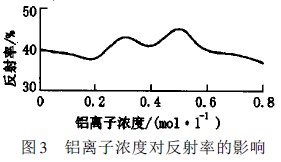

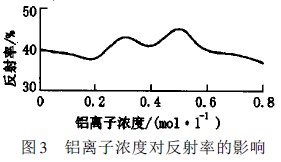

抛光液中的铝离子对抛光有双重影响:(1)抑制铝的腐蚀,提高反射率可以同时抑制铝的均匀和不均匀腐蚀,通常随着铝离子浓度的增加会提高抛光反射率,并且有利于减少麻点;(2)高浓度时降低反应速度,抛光反射率下降浓度过高时增加了抛光液的粘度,但同时也降低了反应速度,不利于整平。因此,铝离子浓度过高时抛光亮度有所下降,见图3。

铝及铝合金在采用传统三酸抛光时,由于抛光液里含有大量的硝酸,因此在抛光过程中会产生大量的黄烟(即氮氧化合物),严重污染环境,危害人们的健康。为此,研究了无黄烟化学抛光新工艺。

国内对铝合金无黄烟化学抛光的研究大概始于20世纪80年代,取得了一些成果,部分生产企业也开始在小范围内使用。目前,一些无黄烟化学抛光多采用“磷酸+硫酸+添加剂”的方法,但是从总的情况来看,无黄烟化学抛光的应用还非常有限,除了生产企业环保意识不够,不愿采用新工艺新技术外,无黄烟抛光的抛光质量不过关是一个重要原因,也就是通常所说的抛光亮度(反射率)不够,不能达到传统三酸抛光的亮度和生产要求。因此,无黄烟化学抛光工艺在应用上受到了很大的限制。

本文所研究的铝合金无黄烟抛光技术也采用“混酸+添加剂”的方法(添加剂用代号WP-98表示),不仅在抛光过程中不产生黄烟,还极大地提高了抛光亮度。经测试,其镜面反射率达到或超过了传统的三酸抛光,甚至可以和电化学抛光相媲美,见表。同时由于研究中对抛光添加剂的作用机理进行了分析研究,因此本文研制的添加剂作用稳定可靠,效果明显,已经在工业生产中应用。

表1 不同抛光方法比较

注:以电化学抛光所获得的最佳反射率为100%。

2 试验

无黄烟化学抛光添加剂WP-98适合于磷酸、硫酸为基液的抛光体系。由于抛光亮度受到基液配比、抛光温度、时间、溶液中铝离子浓度等的影响,因此采用正交试验方法对各种因素进行分析。首先研究了不含添加剂时各因素对抛光质量的影响,然后再调整、确定复合添加剂WP-98的成分,使之能够消除各不利因素对抛光质量的影响。

2.1 磷酸、硫酸基液对抛光亮度的影响

2.1.1 磷酸—硫酸配比对反射率的影响

不同的磷酸—硫酸配比对抛光反射率和金属失重率的影响,见图1、图2。

试验条件:温度100℃,时间60 s。

由图可知,在不含添加剂的时候铝的抛光反射率随磷酸浓度的增大而降低。硫酸在抛光过程中起氧化—钝化作用,因此,硫酸含量的增加可以减轻铝的局部腐蚀,提高整平效果和反射率。但是,当硫酸比例大于磷酸比例时,溶液粘度降低,容易产生全面腐蚀和“转移腐蚀”,反而降低反射率。

2.1.2 铝离子浓度对反射率的影响

抛光液中的铝离子对抛光有双重影响:(1)抑制铝的腐蚀,提高反射率可以同时抑制铝的均匀和不均匀腐蚀,通常随着铝离子浓度的增加会提高抛光反射率,并且有利于减少麻点;(2)高浓度时降低反应速度,抛光反射率下降浓度过高时增加了抛光液的粘度,但同时也降低了反应速度,不利于整平。因此,铝离子浓度过高时抛光亮度有所下降,见图3。

实验条件:H3PO4:H2SO4=2:1

2.1.3 抛光温度和抛光时间对反射率的影响

通常抛光温度越高、时间越长,所获得的抛光发射率也就越高。但是随着温度的增高,时间的延长,抛光件容易产生过腐蚀,而且过腐蚀严重时不仅使抛光亮度急剧下降,还会导致工件作废。从满足工业生产的实际需要出发,一般将抛光温度控制在100℃左右,抛光时间控制在60~120 s之间。

2.2 添加剂对抛光的影响

通过分析磷酸-硫酸基液对抛光亮度的影响,初步确定抛光基液的标准为:磷酸/硫酸为1~2,铝离子浓度为0.3 moL/L。确定添加剂的成分后,研究各因素对抛光亮度的影响。

2. 2.1 添加剂作用分析

复合添加剂含有氧化剂、大分子杂环有机物、金属化合物等,主要起缓蚀、整平、增亮作用,可以有效减少过腐蚀麻点,抑制“转移腐蚀”。

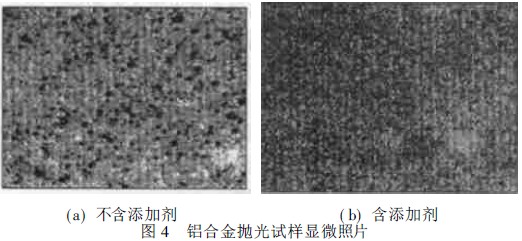

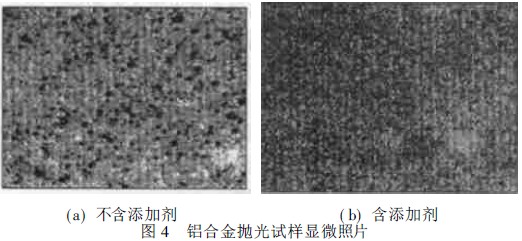

图4a、4b分别是不含添加剂、含添加剂时铝合金抛光试样的显微照片,实验条件为:温度100℃,时间60s,H3PO4:H2SO4=2:1。从照片上很容易看出二者的区别:在图4a上有大量的“麻点”存在,这是由于发生了点腐蚀而产生的蚀坑。加入添加剂WP-98后,可以看到抛光化学反应由剧烈的、类似沸腾状态变为平缓反应,释放的大体积气泡也变得细小致密。这表明添加剂WP-98的加入降低了表面张力,改善了溶液在铝表面的润湿性。在整平、增亮作用下,有效抑制了点腐蚀,并使金属溶解反应集中在金属表面微观凸起处,从而获得平整光洁的表面。

2.1.3 抛光温度和抛光时间对反射率的影响

通常抛光温度越高、时间越长,所获得的抛光发射率也就越高。但是随着温度的增高,时间的延长,抛光件容易产生过腐蚀,而且过腐蚀严重时不仅使抛光亮度急剧下降,还会导致工件作废。从满足工业生产的实际需要出发,一般将抛光温度控制在100℃左右,抛光时间控制在60~120 s之间。

2.2 添加剂对抛光的影响

通过分析磷酸-硫酸基液对抛光亮度的影响,初步确定抛光基液的标准为:磷酸/硫酸为1~2,铝离子浓度为0.3 moL/L。确定添加剂的成分后,研究各因素对抛光亮度的影响。

2. 2.1 添加剂作用分析

复合添加剂含有氧化剂、大分子杂环有机物、金属化合物等,主要起缓蚀、整平、增亮作用,可以有效减少过腐蚀麻点,抑制“转移腐蚀”。

图4a、4b分别是不含添加剂、含添加剂时铝合金抛光试样的显微照片,实验条件为:温度100℃,时间60s,H3PO4:H2SO4=2:1。从照片上很容易看出二者的区别:在图4a上有大量的“麻点”存在,这是由于发生了点腐蚀而产生的蚀坑。加入添加剂WP-98后,可以看到抛光化学反应由剧烈的、类似沸腾状态变为平缓反应,释放的大体积气泡也变得细小致密。这表明添加剂WP-98的加入降低了表面张力,改善了溶液在铝表面的润湿性。在整平、增亮作用下,有效抑制了点腐蚀,并使金属溶解反应集中在金属表面微观凸起处,从而获得平整光洁的表面。

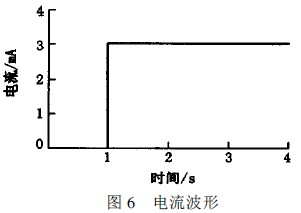

由添加剂WP-98的效能推测,其通过在电极表面吸附可起到缓蚀、整平作用。为此,采用电流阶跃法对体系的界面微分电容进行了定性测量,通过判断微分电容的改变趋势判断WP-98的作用机理。因为电流阶跃法采用很小的电流扰动(<3 mA),为了尽可能排除干扰,保证测量准确性,试验在常温下进行。试验基本条件为:H3PO4:H2SO4=2:1,室温。

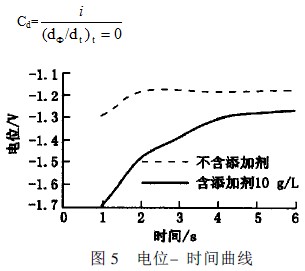

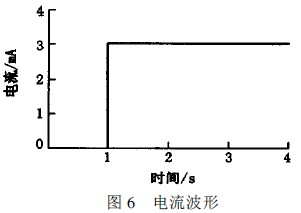

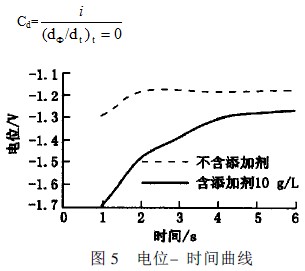

图5是由电流阶跃法测得的加入添加剂前后的电位-时间曲线,图6是电流波形。由图可看出,在未施加极化电流的时候两曲线的起始点均为其自腐蚀电位,加入添加剂后的体系自腐蚀电位由- 1.3 V负移至-1.7V,说明加入的添加剂属于阴极性缓蚀剂,一般来说阴极性缓蚀剂可以有效减少点蚀。当施加微小阶跃极化电流后,二者电位随时间变化的曲线斜率(dФ/dt)t=0不同,且(dФ/dt)t=0含>(dФ/dt)t=0不含。根据电极表面双电层微分电容公式为:

可以推知Cd含<Cd不含,也就是说加入添加剂WP-98使得电极表面双电层微分电容减小。双电层微分电容可以用公式表示:

图5是由电流阶跃法测得的加入添加剂前后的电位-时间曲线,图6是电流波形。由图可看出,在未施加极化电流的时候两曲线的起始点均为其自腐蚀电位,加入添加剂后的体系自腐蚀电位由- 1.3 V负移至-1.7V,说明加入的添加剂属于阴极性缓蚀剂,一般来说阴极性缓蚀剂可以有效减少点蚀。当施加微小阶跃极化电流后,二者电位随时间变化的曲线斜率(dФ/dt)t=0不同,且(dФ/dt)t=0含>(dФ/dt)t=0不含。根据电极表面双电层微分电容公式为:

可以推知Cd含<Cd不含,也就是说加入添加剂WP-98使得电极表面双电层微分电容减小。双电层微分电容可以用公式表示:

式中,ε—介电常数

S—电极面积

d—双电层距离。

当电极表面有活性物质吸附时,介电常数ε会减小,双电层距离d则会因此增加;而电极面积S在添加剂加入前后不发生改变。所以,可以推断微分电容的减小是由于介电常数ε减小、双电层距离d增加引起的。也就是添加剂在电极表面吸附造成的。另外,反应由剧烈变为平缓、放出气泡由大变为密集细小,表明该添加剂不但可以起缓蚀作用,优先或较多吸附在电极表面微观凹陷处,阻止、降低微观凹陷部位的溶解,使铝的溶解反应集中发生在微观凸起部位,而且可以起到整平、增亮效果。

2.2.2 工艺条件对抛光亮度的影响

在铝合金的化学抛光中,抛光亮度(反射率)是人们非常关心的问题。对于无黄烟化学抛光来说,除了添加剂本身性质的影响外,工艺条件也是一个重要方面,例如抛光温度、时间、添加剂含量等。大量试验以及工业应用表明,WP-98添加剂有较宽的使用温度和时间范围,最佳抛光工艺条件为:

H3PO4(85%):H2SO4(85%)=1.5~(2:1)

Al3+ 0. 2~0.6 moL/L

WP-98 10~15 g/L

温度 90~110℃

时间 1~3 min

在上述工艺条件下,可获得96%以上的镜面反射率,无过腐蚀麻点,无“转移腐蚀”。

3 结论

WP-98添加剂克服了以往无黄烟抛光工艺存在的抛光时间过短、抛光亮度不高的缺陷,同时在使用WP-98添加剂进行抛光时工艺要求宽松,其抛光工艺非常适合工业生产的实际需要,完全能够替代传统的三酸化学抛光。此外,环保监测证明,该工艺不存在氮氧化物黄烟污染问题。

S—电极面积

d—双电层距离。

当电极表面有活性物质吸附时,介电常数ε会减小,双电层距离d则会因此增加;而电极面积S在添加剂加入前后不发生改变。所以,可以推断微分电容的减小是由于介电常数ε减小、双电层距离d增加引起的。也就是添加剂在电极表面吸附造成的。另外,反应由剧烈变为平缓、放出气泡由大变为密集细小,表明该添加剂不但可以起缓蚀作用,优先或较多吸附在电极表面微观凹陷处,阻止、降低微观凹陷部位的溶解,使铝的溶解反应集中发生在微观凸起部位,而且可以起到整平、增亮效果。

2.2.2 工艺条件对抛光亮度的影响

在铝合金的化学抛光中,抛光亮度(反射率)是人们非常关心的问题。对于无黄烟化学抛光来说,除了添加剂本身性质的影响外,工艺条件也是一个重要方面,例如抛光温度、时间、添加剂含量等。大量试验以及工业应用表明,WP-98添加剂有较宽的使用温度和时间范围,最佳抛光工艺条件为:

H3PO4(85%):H2SO4(85%)=1.5~(2:1)

Al3+ 0. 2~0.6 moL/L

WP-98 10~15 g/L

温度 90~110℃

时间 1~3 min

在上述工艺条件下,可获得96%以上的镜面反射率,无过腐蚀麻点,无“转移腐蚀”。

3 结论

WP-98添加剂克服了以往无黄烟抛光工艺存在的抛光时间过短、抛光亮度不高的缺陷,同时在使用WP-98添加剂进行抛光时工艺要求宽松,其抛光工艺非常适合工业生产的实际需要,完全能够替代传统的三酸化学抛光。此外,环保监测证明,该工艺不存在氮氧化物黄烟污染问题。

上一篇: 铝及铝合金非铬电化学抛光工艺的研究

下一篇: 铝及铝合金碱性化学抛光工艺