铝和铝合金碱性化学抛光液及工艺的研究

铝和铝合金碱性化学抛光液及工艺的研究

周荣明 严惠根

(上海大学理学院,上海201800)

(上海大学理学院,上海201800)

摘要:主要研究了适合铝及铝合金的碱性化学抛光液及抛光工艺,该抛光液的稳定性和抛光性能可以与酸性抛光液相媲美,但它所造成的环境污染却要小得多,另外,该抛光液具有抛光光亮度高、铝及铝合金损失少、成本低廉等优点,且具有工艺流程短、设备简单、易于操作等特点,在灯具、光学仪器、日用五金、工艺品等方面具有广阔的应用前景。

前言

铝及铝合金制品在航空工业以及灯具、光学仪器、首饰等民用工业中应用日益广范。为了提高铝或铝制品表面平滑度和光洁度,往往需要对其进行抛光处理。目前,铝及铝合金的表面抛光可分为机械抛光、化学抛光和电解抛光。机械抛光劳动强度比较大、大面积抛光表面不均匀;电解抛光成本高、设备复杂;而化学抛光适用性强、设备简单、操作方便、投资少、生产成本低。

目前,酸性抛光液由于其具有优良的抛光性能和抛光液的稳定性较高,在工业生产中的应用相当广泛,但在酸性抛光液组成中,由于存在大量的硝酸,在抛光过程中会产生有毒的黄色亚硝酸气体,造成大气污染.同时,酸性抛光液还应用了大量的磷酸,而磷酸根离子如排放到外界水域中,则会造成相当严重的水污染,随着人们环境保护意识的增强,用碱性抛光液取代酸性抛光液已是当前铝及铝合金制品化学抛光的发展趋势。本文主要讨论了铝及铝合金的碱性抛光液的组成和抛光工艺的改进,并且己把该抛光液和抛光工艺应用在上海光明灯具厂的铝制灯具的生产中,取得了很好的实际效果并在某些产品生产中已取代了原酸性抛光液和抛光工艺。

1 碱性化学抛光基本原理

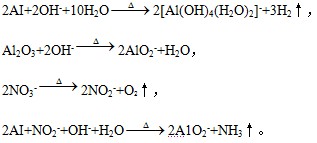

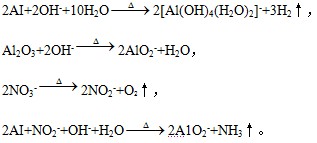

碱性化学抛光是利用铝及铝合金在碱性溶液中的选择性溶解以提高其表面光洁度的化学方法。其主要化学反应如下:

目前,酸性抛光液由于其具有优良的抛光性能和抛光液的稳定性较高,在工业生产中的应用相当广泛,但在酸性抛光液组成中,由于存在大量的硝酸,在抛光过程中会产生有毒的黄色亚硝酸气体,造成大气污染.同时,酸性抛光液还应用了大量的磷酸,而磷酸根离子如排放到外界水域中,则会造成相当严重的水污染,随着人们环境保护意识的增强,用碱性抛光液取代酸性抛光液已是当前铝及铝合金制品化学抛光的发展趋势。本文主要讨论了铝及铝合金的碱性抛光液的组成和抛光工艺的改进,并且己把该抛光液和抛光工艺应用在上海光明灯具厂的铝制灯具的生产中,取得了很好的实际效果并在某些产品生产中已取代了原酸性抛光液和抛光工艺。

1 碱性化学抛光基本原理

碱性化学抛光是利用铝及铝合金在碱性溶液中的选择性溶解以提高其表面光洁度的化学方法。其主要化学反应如下:

另外,在碱性化学抛光液的组成中具有硅酸钠,而硅酸根离子能和溶液中的AlO2-和[Al(OH)4( H2O)2]-离子发生化学反应,形成结构复杂的多聚物而沉积在金属铝的表面,阻碍了铝的进一步氧化,使铝及铝合金制品形成光滑、平整的氧化膜,从而增加铝及铝合金制品的表面光洁度。

2 实验方法

2.1 主要化学试剂及试件

(1)主要化学试剂

氢氧化钠(工业级)、硝酸钠(工业级)、硅酸钠(工业级)、氟化钠(工业级)、硝酸(工业级)。

(2)试件

铝、铝制灯具。

2.2 碱性化学抛光工艺流程

碱性化学抛光→温水洗→中和→冷水洗→干燥→成品。

2.3 化学抛光配方及工艺条件

(1)碱性化学抛光液配方及工艺条件

氢氧化钠400 g/l,硝酸钠300 g/L氟化钠60 g/l,硅酸钠100 g/l;抛光温度95~100℃,抛光时间8~10 s。

(2)中和

铝及铝合金经碱性化学抛光后,应用50℃左右的温水清洗,然后在室温下,浸入40%的硝酸溶液中中和15~30s,以中和铝及铝合金制品表面的碱性及提高其表面光洁度。

3 结果与讨论

3.1 氢氧化钠的浓度对抛光效果的影响

在硝酸钠的浓度为300 g/l、氟化钠的浓度为60g/l、硅酸钠的浓度为100 g/l、抛光温度为95~100℃、抛光时间为8~10 s的条件下,研究氢氧化钠的浓度对抛光效果的影响,结果如表1所示:

氢氧化钠主要用来选择性的溶解铝及铝合金表面组织微观凸起部分的铝,起腐蚀整平作用。由表1可以看出,当氢氧化钠浓度较低时,所抛出的试件表面不光亮,但损失较少;随着氢氧化钠浓度的增加,试件表面有由不亮到光亮的趋势,当氢氧化钠浓度在350~400 g/l之间,所抛出的试件表面光滑且发亮,且损失不算太多;当氢氧化钠浓度大于400 g/l时,抛出的试件表面开始出现麻点,且损失很大,铝及铝合金制品发软。若浓度再大,试件就会完全被腐蚀。因此,本实验中氢氧化钠浓度选择在350~400g/l之间。

表1 氢氧化钠的浓度对抛光效果的影响

3.2 硝酸钠的浓度对抛光效果的影响

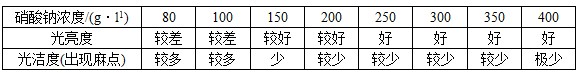

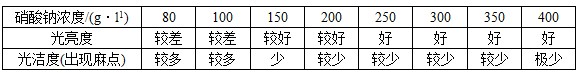

在氢氧化钠的浓度为400 g/l、氟化钠的浓度为60 g/l、硅酸钠的浓度为100 g/l、抛光温度为95~100℃、抛光时间为8~10,的条件下,研究硝酸钠的浓度对抛光效果的影响。结果如表2所示:

表2 硝酸钠的浓度对抛光效果的影响

2 实验方法

2.1 主要化学试剂及试件

(1)主要化学试剂

氢氧化钠(工业级)、硝酸钠(工业级)、硅酸钠(工业级)、氟化钠(工业级)、硝酸(工业级)。

(2)试件

铝、铝制灯具。

2.2 碱性化学抛光工艺流程

碱性化学抛光→温水洗→中和→冷水洗→干燥→成品。

2.3 化学抛光配方及工艺条件

(1)碱性化学抛光液配方及工艺条件

氢氧化钠400 g/l,硝酸钠300 g/L氟化钠60 g/l,硅酸钠100 g/l;抛光温度95~100℃,抛光时间8~10 s。

(2)中和

铝及铝合金经碱性化学抛光后,应用50℃左右的温水清洗,然后在室温下,浸入40%的硝酸溶液中中和15~30s,以中和铝及铝合金制品表面的碱性及提高其表面光洁度。

3 结果与讨论

3.1 氢氧化钠的浓度对抛光效果的影响

在硝酸钠的浓度为300 g/l、氟化钠的浓度为60g/l、硅酸钠的浓度为100 g/l、抛光温度为95~100℃、抛光时间为8~10 s的条件下,研究氢氧化钠的浓度对抛光效果的影响,结果如表1所示:

氢氧化钠主要用来选择性的溶解铝及铝合金表面组织微观凸起部分的铝,起腐蚀整平作用。由表1可以看出,当氢氧化钠浓度较低时,所抛出的试件表面不光亮,但损失较少;随着氢氧化钠浓度的增加,试件表面有由不亮到光亮的趋势,当氢氧化钠浓度在350~400 g/l之间,所抛出的试件表面光滑且发亮,且损失不算太多;当氢氧化钠浓度大于400 g/l时,抛出的试件表面开始出现麻点,且损失很大,铝及铝合金制品发软。若浓度再大,试件就会完全被腐蚀。因此,本实验中氢氧化钠浓度选择在350~400g/l之间。

表1 氢氧化钠的浓度对抛光效果的影响

3.2 硝酸钠的浓度对抛光效果的影响

在氢氧化钠的浓度为400 g/l、氟化钠的浓度为60 g/l、硅酸钠的浓度为100 g/l、抛光温度为95~100℃、抛光时间为8~10,的条件下,研究硝酸钠的浓度对抛光效果的影响。结果如表2所示:

表2 硝酸钠的浓度对抛光效果的影响

硝酸钠用来选择性的溶解铝及铝合金表面组织微观凸起部分的铝,起一定的腐蚀整平作用。由表2可知,改变硝酸钠的浓度,使抛出的试件有由暗到半光亮到全光亮的趋势,且抛出的试件表面光洁度也随着硝酸钠浓度的增加由毛糙变为光滑,说明硝酸钠对铝及铝合金有较强的整平抛光作用。同时,从实验结果还可以看出,由亚硝酸钠产生的亚硝酸根离子还具有抑制腐蚀的作用。考虑到抛光过程中有氨气放出,污染空气,且对工人的操作环境较为恶劣,因此在达到同样抛光效果及降低成本的前提下,硝酸钠的浓度不宜过高。因此,本实验中所用硝酸钠的浓度为300 g/l。

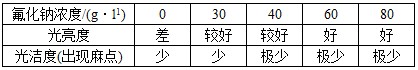

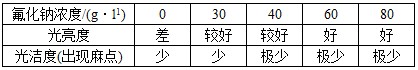

3.3 氟化钠的浓度对抛光效果的影响

在氢氧化钠的浓度为400 g/l、硝酸钠的浓度为300 g/l、硅酸钠的浓度为100 g/l、抛光温度为95~100℃、抛光时间为8~10 s的条件下,研究氟化钠的浓度对抛光效果的影响。结果如表3所示:

表3 氟化钠的浓度对抛光效果的影响

氟化钠主要用来增加铝及铝合金表面的光亮度,有很强的增光作用。由表3可以看出,抛光的试件表面光洁度随氟化钠的浓度的增加由毛糙变为光滑,改变氟化钠的浓度,当氟化钠的浓度在0~80g/l时,抛出的试件由暗到全光亮。因此,本实验中氟化钠的浓度为60 g/l。

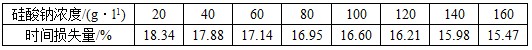

3.4 硅酸钠的浓度对铝合金失重影响

铝及铝合金在氢氧化钠、氢氧化钾等碱性介质中耐蚀性较差。因此,在碱性抛光液中必须加入一定量的缓蚀剂才能抑制铝及铝合金的腐蚀,而常用的缓蚀剂有硅酸钠、葡萄糖、明胶、石菜花和阿拉伯树胶等。本实验中选用了硅酸钠、葡萄糖和明胶等,并通过实验比较,最终用硅酸钠作为缓蚀剂。

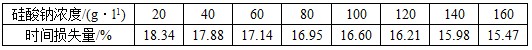

在氢氧化钠的浓度为400 g/l、硝酸钠的浓度为300 g/l、氟化钠的浓度为60 g/l、抛光温度为95~100℃、抛光时间为8~10 s的条件下,研究硅酸钠的浓度对铝及铝合金失重的影响。结果如表4所示:

表4 硅酸钠的浓度对抛光效果的影响

硅酸钠作为缓蚀剂的作用机制是在铝及铝合金表面形成复杂的多聚物沉淀,从而抑制了铝及铝合金的过腐蚀。由表4可知,当硅酸钠的浓度较低时,由于碱液浓度太高,使试件在抛光的同时,腐蚀也很大,硅酸钠的缓蚀效果不明显,所得抛光后的试件损失量较大;而随着硅酸钠的浓度的增加,被抛光的试件损失量逐渐减小。应该说,硅酸钠的浓度越大,损失量就越小。但是,由于硅酸钠的浓度过高时,会抑制正常的抛光过程,导致被抛光的试件表面光亮度变差。因此,本实验中选择硅酸钠的浓度在100g/l左右。

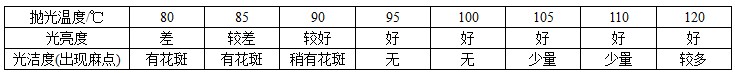

3.5 抛光温度对抛光效果的影响

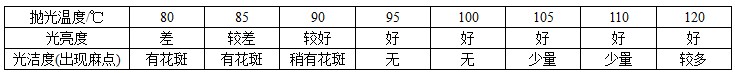

在氢氧化钠的浓度为400 g/l、硝酸钠的浓度为300 g/l、氟化钠的浓度为60 g/l、硅酸钠的浓度为100 g/l、抛光时间为8~10 s的条件下,研究抛光温度对抛光效果的影响。结果如表5所示:

表5 抛光温度对抛光效果的影响

由表5可以看出抛光液温度对抛光铝及铝合金表面光洁度有较大的影响,温度在95℃以下抛光出来的试件光亮度较差,均为暗色和半光亮,且表面带有花斑,说明在较低温度时,抛光反应不完全;当温度升至95℃以上,抛光出来的试件均为全光亮,但由于温度高于100℃时,抛光速度过快,所抛出的试件表面都带有麻点,影响了试件的表面光洁度。因此,本实验将温度定在95~100℃之间。

3.6 抛光时间对抛光效果的影响

3.3 氟化钠的浓度对抛光效果的影响

在氢氧化钠的浓度为400 g/l、硝酸钠的浓度为300 g/l、硅酸钠的浓度为100 g/l、抛光温度为95~100℃、抛光时间为8~10 s的条件下,研究氟化钠的浓度对抛光效果的影响。结果如表3所示:

表3 氟化钠的浓度对抛光效果的影响

氟化钠主要用来增加铝及铝合金表面的光亮度,有很强的增光作用。由表3可以看出,抛光的试件表面光洁度随氟化钠的浓度的增加由毛糙变为光滑,改变氟化钠的浓度,当氟化钠的浓度在0~80g/l时,抛出的试件由暗到全光亮。因此,本实验中氟化钠的浓度为60 g/l。

3.4 硅酸钠的浓度对铝合金失重影响

铝及铝合金在氢氧化钠、氢氧化钾等碱性介质中耐蚀性较差。因此,在碱性抛光液中必须加入一定量的缓蚀剂才能抑制铝及铝合金的腐蚀,而常用的缓蚀剂有硅酸钠、葡萄糖、明胶、石菜花和阿拉伯树胶等。本实验中选用了硅酸钠、葡萄糖和明胶等,并通过实验比较,最终用硅酸钠作为缓蚀剂。

在氢氧化钠的浓度为400 g/l、硝酸钠的浓度为300 g/l、氟化钠的浓度为60 g/l、抛光温度为95~100℃、抛光时间为8~10 s的条件下,研究硅酸钠的浓度对铝及铝合金失重的影响。结果如表4所示:

表4 硅酸钠的浓度对抛光效果的影响

硅酸钠作为缓蚀剂的作用机制是在铝及铝合金表面形成复杂的多聚物沉淀,从而抑制了铝及铝合金的过腐蚀。由表4可知,当硅酸钠的浓度较低时,由于碱液浓度太高,使试件在抛光的同时,腐蚀也很大,硅酸钠的缓蚀效果不明显,所得抛光后的试件损失量较大;而随着硅酸钠的浓度的增加,被抛光的试件损失量逐渐减小。应该说,硅酸钠的浓度越大,损失量就越小。但是,由于硅酸钠的浓度过高时,会抑制正常的抛光过程,导致被抛光的试件表面光亮度变差。因此,本实验中选择硅酸钠的浓度在100g/l左右。

3.5 抛光温度对抛光效果的影响

在氢氧化钠的浓度为400 g/l、硝酸钠的浓度为300 g/l、氟化钠的浓度为60 g/l、硅酸钠的浓度为100 g/l、抛光时间为8~10 s的条件下,研究抛光温度对抛光效果的影响。结果如表5所示:

表5 抛光温度对抛光效果的影响

由表5可以看出抛光液温度对抛光铝及铝合金表面光洁度有较大的影响,温度在95℃以下抛光出来的试件光亮度较差,均为暗色和半光亮,且表面带有花斑,说明在较低温度时,抛光反应不完全;当温度升至95℃以上,抛光出来的试件均为全光亮,但由于温度高于100℃时,抛光速度过快,所抛出的试件表面都带有麻点,影响了试件的表面光洁度。因此,本实验将温度定在95~100℃之间。

3.6 抛光时间对抛光效果的影响

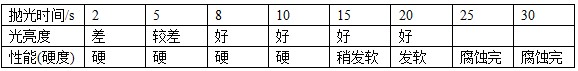

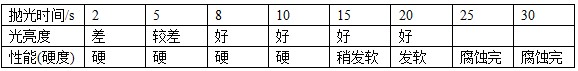

在氢氧化钠的浓度为400 g/l、硝酸钠的浓度为300 g/l、氟化钠的浓度为60 g/l、硅酸钠的浓度为100 g/l、抛光温度为95~100℃的条件下,研究抛光时间对抛光效果的影响。结果如表6所示:

表6 抛光时间对抛光效果的影响

由表6可以看出,在碱性抛光液中,抛光时间与抛光效果有很大的关系。若抛光时间小于8s,则抛出的试件表面发暗;当温度大于8s时,抛出的试件均为全光亮,但是随着抛光时间的增加,试件的失重增加,使试件的厚度变薄,硬度下降;当抛光时间高于10 s后,抛出的试件开始发软;当温度高于25 s后,试件几乎全被腐蚀。因此,在碱性抛光液中的抛光时间为8~10s为最佳。

3.7 抛光液的使用寿命和稳定性

生产证明,每升碱性抛光液能抛光约350个灯具。并且,每个灯具的光亮度几乎保持一致。此后,溶液的抛光性能逐步下降。但是,每升溶液只要补充15%的溶液成份后,又恢复到原来的抛光功能。并且,在实际生产中,通过对抛光液的冷却及过滤,本抛光液在补充了15%有效成份后,可循环使用。在实验室中,把配制好的碱性抛光液放置一天、一个星期和一个月,抛光性能并没有受到影响。

4 结 论

经过反复多次试验,研制了适合铝及铝合金的碱性化学抛光液:氢氧化钠的含量为400 g/l、硝酸钠的含量为300 g/l、氟化钠的含量为60 g/l、硅酸钠的含量为100 g/l、抛光温度为95~100℃、抛光时间为8~10 s的条件下,作为碱性铝及铝合金化学抛光液能获得表面光亮且平滑的铝制品,且碱性化学抛光不仅能达到酸性化学抛光同样的抛光性能,而且还能消除氮氧化物及磷化物对环境的污染。本工艺具有流程短、设备简单、易于操作等特点,在光学仪器、日用五金、灯具、工艺品等方面具有广阔的应用前景。

上一篇: 铝和铝合金的碱性抛光及着色工艺研究

下一篇: 铝化学抛光后处理工艺的改进