铝和铝合金的碱性抛光及着色工艺研究

铝和铝合金的碱性抛光及着色工艺研究

郭忠诚

(昆明工学院 650093)

(昆明工学院 650093)

摘要:通过试验找到一种碱性化学抛光工艺,介绍了影响抛光质量的各种因素。还提出了8种颜色的化学着色配方与封闭处理的工艺。

1 引言

铝及铝合金制品在航空工业以及光学仪器、首饰、毛衣针、玩具、纪念币等民用工业中应用日益广泛。目前,铝及铝合金的表面抛光分为机械抛光、化学抛光和电解抛光。机械抛光适用于对光洁度要求不高的零件。而对光洁度要求特别高的零件,一般在进行化学抛光后再进行电解抛光。化学抛光又分酸性和碱性两种。酸性化学抛光液中含有硝酸或硝酸盐,在抛光过程中有大量黄烟逸出,氧氮化物的污染十分严重。为了解决环境污染问题,我们经过多次试验,研制出一种碱性化学抛光工艺。该工艺具有酸性化学抛光同样的性能。

阳极氧化膜的着色方法有化学着色法,电解着色法和自然着色法。后两种着色法主要适用于铝门窗等高级建筑型材的着色。化学着色法则具有工艺流程短,设备简单,投资少等优点,因而常用于铝制日用品及装饰品上。

本文主要介绍铝及铝合金的碱性化学抛光工艺及有机化学着色的工艺,阐述有关的影响因素。

2 实验方法

2.1 铝材

40×60×3mm的纯铝和铝镁合金。

2.2 工艺流程

铝及铝合金→碱脱脂→水洗→碱性化学抛光→热水洗→中和→水洗→阳极氧化→水洗→化学着色→水洗→封闭处理→水洗→干燥。

2.3 化学除油、脱脂工艺配方

Na2CO3 20~40g/L

Na2PO4 30~50g/L

Na4P2O7 2~6g/L

H3BO3 5~109/L

温度 50~60℃

时间 2~5min

2.4 碱性化学抛光工艺配方

NaOH 400~500g/L

NaN03 300~350g/L

KF.2Hz0 30~50g/L

Na3PO' 20~30g/L

温度 110~120℃

时间 20~50s

2.5 中和

铝及铝合金件经碱性化学抛光后,应用50℃左右的温水清洗,然后在室温下浸入40%的硝酸溶液中中和15~30s,以提高其表面光洁度。

2.6 阳极氧化

铝及铝合金经阳极氧化处理后表面获得一层透明并且多孔的氧化膜。其工艺配方及操作条件如下:

H2SO4(d1.84) 180~220g/L

Als+ 5~10g/L

温度 18~26℃

电压 10~16V

DA 1~1.5A/dm2

SA:Sk 1:1

时间 20~30min

阴极 pb-2铅板

2.7 化学着色

化学着色分无机着色和有机着色。无机着色通常是在常温下进行,但着色时间较长,而且颜色较淡。有机着色一般都在中温条件下进行,并且有上色快、色泽鲜艳、均匀等优点。

2.7.1 金黄色

采用茜素红与茜素黄的混合物可着金黄色。其工艺配方及操作条件如下:

茜素红(S) 0.2~0.3g/L

茜素黄(R) 0.7~0.9g/L

pH 6.5~6.8

温度 50~60℃

时间 1~2min

2.7.2 粉红色

调整茜素红与茜素黄的比例,可着粉红色。

茜素红(S) 0.25~0.35g/L

茜素黄(R) 0.35~0.45g/L

pH 6.5~6.8

温度 50~60℃

时间 1~2min

2.7.3 淡黄色

茜素红(S) 0.1~0.2g/L

茜素黄(R) 0.55~0.659/L

pH 6.8

温度 50~60℃

时间 1min

2.7.4 黑色

酸性黑 0.5~2.5g/L

pH 4.5~5.0

温度 40~60℃

时间 5~10 min

2.7.5 棕色

在酸性黑染料液中加入少量茜素红,可得到棕色。

酸性黑 1.2~2.8g/L

茜素红 0.2~0.7g/L

pH 4.2~4.8

温度 50~60℃

时间 4~7min

2.7.6 绿色

酸性绿 4~6g/L

pH 5~5.5

温度 70~80℃

时间 10~15min

2.7.7 草绿色

重铬酸钾 100~150g/L

温度 60~70℃

时间 10~15min

2.7.8 黄色

茜素黄(R) 0.4~0.8g/L

pH 6.8~7.0

温度 50~60℃

时间 0.5~1min

2.8封闭处理

铝及铝合金件经阳极氧化以后,不论是否着色,都必须及时进行封闭处理,以提高其抗蚀性、耐晒性。耐磨性及绝缘性。本工艺采用水解盐封闭法,其工艺配方及操作条件如下:

NiSO4·6H2O 5~10g/L

KF·2H2O 0.3~0.8g/L

CH3COONH4 3~5g/L

pH 6.8~7.0

温度 100±2℃

时间 10~15min

3 分析与讨论

3.1 碱性化学抛光的机理及影响抛光质量的因素

3.1.1 抛光机理

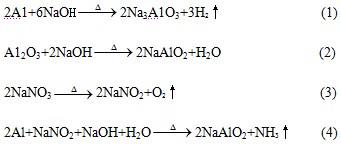

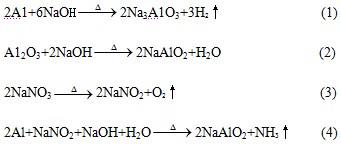

碱性化学抛光是利用铝及铝合金件在碱性溶液中的选择性自溶解作用来整平和抛光制件表面,以提高其表面光洁度的化学方法。其主要化学反应如下:

铝及铝合金制品在航空工业以及光学仪器、首饰、毛衣针、玩具、纪念币等民用工业中应用日益广泛。目前,铝及铝合金的表面抛光分为机械抛光、化学抛光和电解抛光。机械抛光适用于对光洁度要求不高的零件。而对光洁度要求特别高的零件,一般在进行化学抛光后再进行电解抛光。化学抛光又分酸性和碱性两种。酸性化学抛光液中含有硝酸或硝酸盐,在抛光过程中有大量黄烟逸出,氧氮化物的污染十分严重。为了解决环境污染问题,我们经过多次试验,研制出一种碱性化学抛光工艺。该工艺具有酸性化学抛光同样的性能。

阳极氧化膜的着色方法有化学着色法,电解着色法和自然着色法。后两种着色法主要适用于铝门窗等高级建筑型材的着色。化学着色法则具有工艺流程短,设备简单,投资少等优点,因而常用于铝制日用品及装饰品上。

本文主要介绍铝及铝合金的碱性化学抛光工艺及有机化学着色的工艺,阐述有关的影响因素。

2 实验方法

2.1 铝材

40×60×3mm的纯铝和铝镁合金。

2.2 工艺流程

铝及铝合金→碱脱脂→水洗→碱性化学抛光→热水洗→中和→水洗→阳极氧化→水洗→化学着色→水洗→封闭处理→水洗→干燥。

2.3 化学除油、脱脂工艺配方

Na2CO3 20~40g/L

Na2PO4 30~50g/L

Na4P2O7 2~6g/L

H3BO3 5~109/L

温度 50~60℃

时间 2~5min

2.4 碱性化学抛光工艺配方

NaOH 400~500g/L

NaN03 300~350g/L

KF.2Hz0 30~50g/L

Na3PO' 20~30g/L

温度 110~120℃

时间 20~50s

2.5 中和

铝及铝合金件经碱性化学抛光后,应用50℃左右的温水清洗,然后在室温下浸入40%的硝酸溶液中中和15~30s,以提高其表面光洁度。

2.6 阳极氧化

铝及铝合金经阳极氧化处理后表面获得一层透明并且多孔的氧化膜。其工艺配方及操作条件如下:

H2SO4(d1.84) 180~220g/L

Als+ 5~10g/L

温度 18~26℃

电压 10~16V

DA 1~1.5A/dm2

SA:Sk 1:1

时间 20~30min

阴极 pb-2铅板

2.7 化学着色

化学着色分无机着色和有机着色。无机着色通常是在常温下进行,但着色时间较长,而且颜色较淡。有机着色一般都在中温条件下进行,并且有上色快、色泽鲜艳、均匀等优点。

2.7.1 金黄色

采用茜素红与茜素黄的混合物可着金黄色。其工艺配方及操作条件如下:

茜素红(S) 0.2~0.3g/L

茜素黄(R) 0.7~0.9g/L

pH 6.5~6.8

温度 50~60℃

时间 1~2min

2.7.2 粉红色

调整茜素红与茜素黄的比例,可着粉红色。

茜素红(S) 0.25~0.35g/L

茜素黄(R) 0.35~0.45g/L

pH 6.5~6.8

温度 50~60℃

时间 1~2min

2.7.3 淡黄色

茜素红(S) 0.1~0.2g/L

茜素黄(R) 0.55~0.659/L

pH 6.8

温度 50~60℃

时间 1min

2.7.4 黑色

酸性黑 0.5~2.5g/L

pH 4.5~5.0

温度 40~60℃

时间 5~10 min

2.7.5 棕色

在酸性黑染料液中加入少量茜素红,可得到棕色。

酸性黑 1.2~2.8g/L

茜素红 0.2~0.7g/L

pH 4.2~4.8

温度 50~60℃

时间 4~7min

2.7.6 绿色

酸性绿 4~6g/L

pH 5~5.5

温度 70~80℃

时间 10~15min

2.7.7 草绿色

重铬酸钾 100~150g/L

温度 60~70℃

时间 10~15min

2.7.8 黄色

茜素黄(R) 0.4~0.8g/L

pH 6.8~7.0

温度 50~60℃

时间 0.5~1min

2.8封闭处理

铝及铝合金件经阳极氧化以后,不论是否着色,都必须及时进行封闭处理,以提高其抗蚀性、耐晒性。耐磨性及绝缘性。本工艺采用水解盐封闭法,其工艺配方及操作条件如下:

NiSO4·6H2O 5~10g/L

KF·2H2O 0.3~0.8g/L

CH3COONH4 3~5g/L

pH 6.8~7.0

温度 100±2℃

时间 10~15min

3 分析与讨论

3.1 碱性化学抛光的机理及影响抛光质量的因素

3.1.1 抛光机理

碱性化学抛光是利用铝及铝合金件在碱性溶液中的选择性自溶解作用来整平和抛光制件表面,以提高其表面光洁度的化学方法。其主要化学反应如下:

3.1.2 各成分的作用

NOoH—有腐蚀整平作用;

NaNO3—有一定的整平抛光作用;

KF·2H2O一有较大的增光作用;

Na3PO4—对抛光起促进作用。

3.1.3 抛光液的使用寿命

生产实践表明,每升溶液可抛光60dm2的工件。此后,溶液的抛光功能下降,但每升溶液只要补充15%的溶液成分后,又恢复原来的抛光功能。

3.1.4 影响抛光质量的因素

3.1.4.1 氯氧化钠的浓度

NaOH主要用来有选择性地溶解铝及铝合金件表面组织微观凸起部分的铝及铝合金。试验中发现,当NaOH浓度低于400g/L时,所抛出的试片表面不光亮;当NaOH浓度在400~500g/L之间,所抛出的试片表面光滑并发亮,当NaOH浓度大于500g/L时,抛出的试片表面有麻点。所以NaOH浓度最好保持在400~500g/L之间。

3.1.4.2 硝酸钠浓度

在其他条件不变的情况下,改变NaNO3浓度试验结果表明,NaNO3浓度在100~400g/L之间时抛出的试片有由暗到半光亮的趋势。

3.1.4.3 氟化钾和磷酸钠浓度

固定其他工艺条件,改变KF浓度,KF的浓度在10~40g/L时,抛出的试片由半光亮到全光亮。试验中发现,加入Na3PO4后,抛光速度加快,而且试片的光亮度有所提高。

3.1.4.4 温度

溶液温度对抛光铝及铝合金表面光洁度有较大的影响。温度在100℃以下抛光出来的试片均为暗色和半光亮。当温度在100℃时抛光出来的试片均为半光亮。而在110~120℃时抛光出的试片为全光亮。温度高于120℃抛光速度过快,所抛出的试片表面变暗并且有麻点。因此将温度110~120℃定为最佳抛光温度。

3.1.4.5 抛光时间

在碱性抛光液中,抛光时间与抛光质量有很大的关系。若抛光时间小于20s或大于50s,则抛出的试件表面变暗或半光亮,当抛光时间在20~50s之间时,抛出的试件表面均为全光亮。所以,在碱性抛光液中的抛光时间为20~50s之间最好。

3.2 有机化学着色机理及影响着色质量的因素

3.2.1 化学着色机理

有机化学着色机理分物理过程和化学过程。物理过程是使有机染料分子吸附于膜层微孔内进行填充,而不起化学反应,而化学过程则是有机染料分子与膜层的氧化铝发生了化学反应,其生成物存在于氧化膜孔隙中而显色。

3.2.2 影响着色质量的因素

3.2.2.1 着色液浓度与时间

若着色液浓度低,则着色速度慢,但其着色的色调较易控制,而且还可以提高色素与膜层的结合强度。若着色液浓度高,则着色速度快,但其色调不易控制,还容易产生浮色。着色时间快,色调深,着色时间短则色调浅。一般着色液的浓度为0.3~4g/L,着色时间为2~12mim。

3.2.2.2 着色液的温度

若着色液温度太低,则着色时间较长,但色调易控制。若着色液温度过高,则容易使染料分子在尚未渗透到氧化膜内层,就将表面层封闭,这样就降低了着色的牢度。故一般着色温度宜为40~60℃。

3.2.2.3 着色液的pH值

实践证明,着色液的pH值对氧化膜的着色亲和性能,具有很大的影响。若pH值太低,会降低氧化膜的着色牢度和耐晒性能。若pH值太高,则很难着色,甚至失去着色功能。因此,一般应控制pH值在5.0-6.8之间。

4 结语

①采用不同的有机染料可着出黄、黑、绿、红、棕等多种不同的色调。

②利用多种有机染料组合成的混合着色液,具有配制简单、操作方便、取材较广、价格便宜等优点。

③经多次试验,制成了一种适用于铝及铝合金的碱性化学抛光液,该工艺能达到酸性化学抛光同样的性能,而且还能消除氮氧化物的污染。

④本工艺具有流程短、设备简单、易于操作等特点,在光学仪器、日用五金、灯具、工艺品等方面具有广阔的应用前景。

NOoH—有腐蚀整平作用;

NaNO3—有一定的整平抛光作用;

KF·2H2O一有较大的增光作用;

Na3PO4—对抛光起促进作用。

3.1.3 抛光液的使用寿命

生产实践表明,每升溶液可抛光60dm2的工件。此后,溶液的抛光功能下降,但每升溶液只要补充15%的溶液成分后,又恢复原来的抛光功能。

3.1.4 影响抛光质量的因素

3.1.4.1 氯氧化钠的浓度

NaOH主要用来有选择性地溶解铝及铝合金件表面组织微观凸起部分的铝及铝合金。试验中发现,当NaOH浓度低于400g/L时,所抛出的试片表面不光亮;当NaOH浓度在400~500g/L之间,所抛出的试片表面光滑并发亮,当NaOH浓度大于500g/L时,抛出的试片表面有麻点。所以NaOH浓度最好保持在400~500g/L之间。

3.1.4.2 硝酸钠浓度

在其他条件不变的情况下,改变NaNO3浓度试验结果表明,NaNO3浓度在100~400g/L之间时抛出的试片有由暗到半光亮的趋势。

3.1.4.3 氟化钾和磷酸钠浓度

固定其他工艺条件,改变KF浓度,KF的浓度在10~40g/L时,抛出的试片由半光亮到全光亮。试验中发现,加入Na3PO4后,抛光速度加快,而且试片的光亮度有所提高。

3.1.4.4 温度

溶液温度对抛光铝及铝合金表面光洁度有较大的影响。温度在100℃以下抛光出来的试片均为暗色和半光亮。当温度在100℃时抛光出来的试片均为半光亮。而在110~120℃时抛光出的试片为全光亮。温度高于120℃抛光速度过快,所抛出的试片表面变暗并且有麻点。因此将温度110~120℃定为最佳抛光温度。

3.1.4.5 抛光时间

在碱性抛光液中,抛光时间与抛光质量有很大的关系。若抛光时间小于20s或大于50s,则抛出的试件表面变暗或半光亮,当抛光时间在20~50s之间时,抛出的试件表面均为全光亮。所以,在碱性抛光液中的抛光时间为20~50s之间最好。

3.2 有机化学着色机理及影响着色质量的因素

3.2.1 化学着色机理

有机化学着色机理分物理过程和化学过程。物理过程是使有机染料分子吸附于膜层微孔内进行填充,而不起化学反应,而化学过程则是有机染料分子与膜层的氧化铝发生了化学反应,其生成物存在于氧化膜孔隙中而显色。

3.2.2 影响着色质量的因素

3.2.2.1 着色液浓度与时间

若着色液浓度低,则着色速度慢,但其着色的色调较易控制,而且还可以提高色素与膜层的结合强度。若着色液浓度高,则着色速度快,但其色调不易控制,还容易产生浮色。着色时间快,色调深,着色时间短则色调浅。一般着色液的浓度为0.3~4g/L,着色时间为2~12mim。

3.2.2.2 着色液的温度

若着色液温度太低,则着色时间较长,但色调易控制。若着色液温度过高,则容易使染料分子在尚未渗透到氧化膜内层,就将表面层封闭,这样就降低了着色的牢度。故一般着色温度宜为40~60℃。

3.2.2.3 着色液的pH值

实践证明,着色液的pH值对氧化膜的着色亲和性能,具有很大的影响。若pH值太低,会降低氧化膜的着色牢度和耐晒性能。若pH值太高,则很难着色,甚至失去着色功能。因此,一般应控制pH值在5.0-6.8之间。

4 结语

①采用不同的有机染料可着出黄、黑、绿、红、棕等多种不同的色调。

②利用多种有机染料组合成的混合着色液,具有配制简单、操作方便、取材较广、价格便宜等优点。

③经多次试验,制成了一种适用于铝及铝合金的碱性化学抛光液,该工艺能达到酸性化学抛光同样的性能,而且还能消除氮氧化物的污染。

④本工艺具有流程短、设备简单、易于操作等特点,在光学仪器、日用五金、灯具、工艺品等方面具有广阔的应用前景。

上一篇: 铝合金无黄烟化学抛光机理的研究

下一篇: 铝和铝合金碱性化学抛光液及工艺的研究