铝合金无铬电化学抛光研究

铝合金无铬电化学抛光研究

陈祖秋 方炳福 胡肆福

陈志雄 余港忠 黄德巧 黄瑞花

陈志雄 余港忠 黄德巧 黄瑞花

摘要:采用紫外光谱和电化学测试方法,研究铝合金无铬电化学抛光添加剂、配方、工艺,其抛光效果优于铬酸电化学抛光,是一项有应用前景的新工艺。

1 前 言

铝和铝合金具有优良的物理化学性能,在航空、建筑、日用等方面得到广泛应用。为提高铝制品表面光亮度和装饰效果,必须进行表面抛光处理。

在抛光工艺中,电化学抛光效果最好。由于碱性电化学抛光对铝件腐蚀较严重,抛光效果不理想,很少应用;而抛光效果较好的酸性电化学抛光,抛光液中一般都含有导致严重污染的铬酸。虽然目前已有较成熟的污水处理工艺,但是要增加生产投资。因此,人们仍致力于治本的无铬电化学抛光工艺研究。

1987年我们根据国内外铝合金无铬电化学抛光现状和工业应用的工艺要求,进行酸性电解液添加剂、配方、工艺研究。提出一项具有优良抛光效果的无铬电化学抛光新工艺。经中试和生产性试用,表明抛光效果优于铬酸电化学抛光水平,是一项有应用前景的无铬电化学抛光工艺。

2 实验方法

实验用铝材系0.5mm厚的LT67M板材,表面经过机抛至反射率达82.59%,裁成所需尺寸,有效工作面积为2cm2,其余部分用环氧树脂涂封,清洁处理、干燥后备用。

电解液用CP级试剂配制,浓度以体积百分比表示。做组分浓度影响实验时,保持其他组分浓度比相对不变。由于H3PO4、H2SO4含有一定量的水,做该组分浓度变化时,只能保持除水以外的其他组分浓度比不变。

直流源用YJ-IOA型直流稳流器,稳压源用WYZB-I晶体管直流稳压电源。501型超级恒温器控制电解液温度,除注明外,电解液温度均控制在90±1.5℃。

测定槽压—电流密度曲线时,每改变一槽压0.5min后读取相应的电流值。槽压、电流值用DT-830数据万用表(输入阻抗10MΩ)测量。

电化学抛光的对极用铅板,阴阳极面积比为1~2:1,阳极移动频率60~120次/min,移动幅度3~5cm(中试5~10cm)。

添加剂缓蚀性能测试采用本所研制的LZD-2零阻电流—电位计。

抛光样品的表面光亮度(以反射率表示)用Shimadzu 2100UV-VIS。Spectrophotometer漫反射附件测试,波长范围400~700nm。参比为漳州化学品厂电化铝厂常规铬酸电化学抛光成“镜面”的样品。反射率是以波长60nm为间隔取点的实测各反射率的平均值。因所测数据均采用同一样品作参比,所以,凡表面反射率高于参比样品的,其反射率大于100%,反之即小于100%。

3 结果与讨论

3.1 添加剂的缓蚀性能

铝是两性金属,在酸、碱性溶液中容易发生腐蚀。控制、降低电解液对铝件的腐蚀,是配方研究的重要工作。

酸性无铬电化学抛光液的添加剂,应具有改善抛光液性能、提高抛光质量的作用,而且是铝合金的有效缓蚀剂。

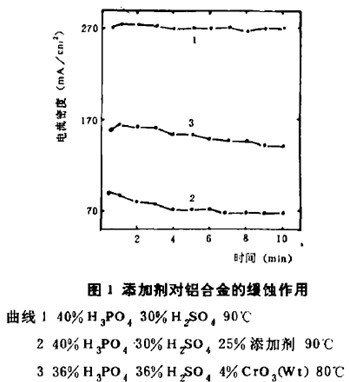

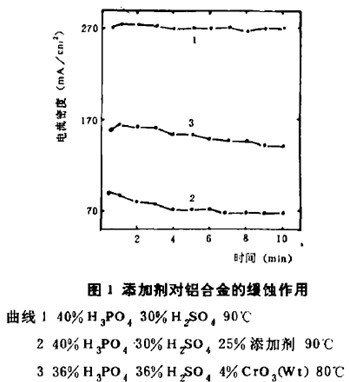

基于上述考虑,我们采用零阻电流—电位计,筛选铝合金的部分有机缓蚀剂。为避免造成新的污染和生产操作不安全,从若干具有显著缓蚀效果的添加剂中,确定了本配方的添加剂(图1)。

铝和铝合金具有优良的物理化学性能,在航空、建筑、日用等方面得到广泛应用。为提高铝制品表面光亮度和装饰效果,必须进行表面抛光处理。

在抛光工艺中,电化学抛光效果最好。由于碱性电化学抛光对铝件腐蚀较严重,抛光效果不理想,很少应用;而抛光效果较好的酸性电化学抛光,抛光液中一般都含有导致严重污染的铬酸。虽然目前已有较成熟的污水处理工艺,但是要增加生产投资。因此,人们仍致力于治本的无铬电化学抛光工艺研究。

1987年我们根据国内外铝合金无铬电化学抛光现状和工业应用的工艺要求,进行酸性电解液添加剂、配方、工艺研究。提出一项具有优良抛光效果的无铬电化学抛光新工艺。经中试和生产性试用,表明抛光效果优于铬酸电化学抛光水平,是一项有应用前景的无铬电化学抛光工艺。

2 实验方法

实验用铝材系0.5mm厚的LT67M板材,表面经过机抛至反射率达82.59%,裁成所需尺寸,有效工作面积为2cm2,其余部分用环氧树脂涂封,清洁处理、干燥后备用。

电解液用CP级试剂配制,浓度以体积百分比表示。做组分浓度影响实验时,保持其他组分浓度比相对不变。由于H3PO4、H2SO4含有一定量的水,做该组分浓度变化时,只能保持除水以外的其他组分浓度比不变。

直流源用YJ-IOA型直流稳流器,稳压源用WYZB-I晶体管直流稳压电源。501型超级恒温器控制电解液温度,除注明外,电解液温度均控制在90±1.5℃。

测定槽压—电流密度曲线时,每改变一槽压0.5min后读取相应的电流值。槽压、电流值用DT-830数据万用表(输入阻抗10MΩ)测量。

电化学抛光的对极用铅板,阴阳极面积比为1~2:1,阳极移动频率60~120次/min,移动幅度3~5cm(中试5~10cm)。

添加剂缓蚀性能测试采用本所研制的LZD-2零阻电流—电位计。

抛光样品的表面光亮度(以反射率表示)用Shimadzu 2100UV-VIS。Spectrophotometer漫反射附件测试,波长范围400~700nm。参比为漳州化学品厂电化铝厂常规铬酸电化学抛光成“镜面”的样品。反射率是以波长60nm为间隔取点的实测各反射率的平均值。因所测数据均采用同一样品作参比,所以,凡表面反射率高于参比样品的,其反射率大于100%,反之即小于100%。

3 结果与讨论

3.1 添加剂的缓蚀性能

铝是两性金属,在酸、碱性溶液中容易发生腐蚀。控制、降低电解液对铝件的腐蚀,是配方研究的重要工作。

酸性无铬电化学抛光液的添加剂,应具有改善抛光液性能、提高抛光质量的作用,而且是铝合金的有效缓蚀剂。

基于上述考虑,我们采用零阻电流—电位计,筛选铝合金的部分有机缓蚀剂。为避免造成新的污染和生产操作不安全,从若干具有显著缓蚀效果的添加剂中,确定了本配方的添加剂(图1)。

图1可见,铝合金在H3PO4—H2SO4酸性电解质中腐蚀很严重,自腐蚀电流达到270mA/cm2,当电解质中含有25%添加剂,腐蚀速度大大降低,仅为添加前的1/4。比在传统铬酸电化学抛光液的自腐蚀电流(~150mA/cm2)还低(图1曲线3)。说明该添加剂对铝合金具有显著的缓蚀作用。试验还表明,含有该添加剂的抛光液,还具有优良的抗断电腐蚀性能。

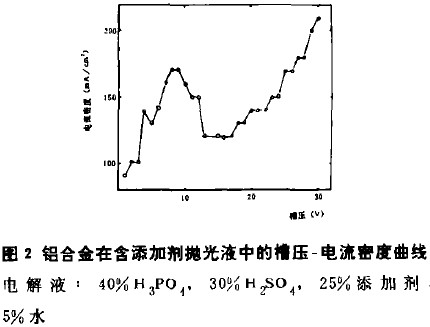

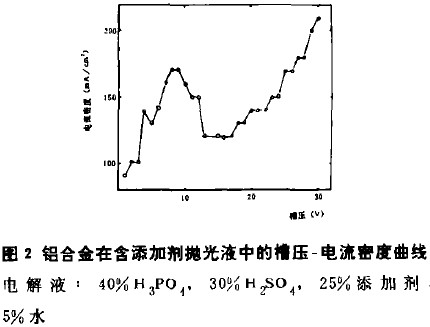

3.2 铝合金抛光的电化学条件

为探讨铝合金在含有添加剂抛光液中的最佳电化学抛光条件,进行了恒槽压下的槽压—电流密度测量,结果如图2所示。根据电化学抛光的阳极过程分析,在曲线上确定若干槽压点,进行恒槽压抛光试验(表1)。结果表明,铝合金在15.0~17.0V槽压下,可获得较好的抛光表面;在20.0~24.0V时,抛光表面容易产生蚀点;在18.0~20.0V时,有时抛光表面也可能出现蚀点,但可以缩短抛光时间。所以抛光槽压控制在15.0~20.0V较合适。

表1 铝合金在含添加剂抛光液中的恒槽压抛光结果

3.2 铝合金抛光的电化学条件

为探讨铝合金在含有添加剂抛光液中的最佳电化学抛光条件,进行了恒槽压下的槽压—电流密度测量,结果如图2所示。根据电化学抛光的阳极过程分析,在曲线上确定若干槽压点,进行恒槽压抛光试验(表1)。结果表明,铝合金在15.0~17.0V槽压下,可获得较好的抛光表面;在20.0~24.0V时,抛光表面容易产生蚀点;在18.0~20.0V时,有时抛光表面也可能出现蚀点,但可以缩短抛光时间。所以抛光槽压控制在15.0~20.0V较合适。

表1 铝合金在含添加剂抛光液中的恒槽压抛光结果

3.3 抛光液组分浓度、抛光工艺参数对抛光效果的影响

进行抛光液组分浓度、抛光工艺参数的L9(34)正交试验,确定以50%H3P04、20%H2S04、25%添加剂、5%水的抛光液组成和以温度90℃、电流密度25A/dm2、时间3 min的抛光工艺为基础,进行因素影响试验。

(1) H3P04浓度影响

固定抛光液中H2S04与添加剂浓度比为4:5,配成40% H3PO4、24%H2SO4、30%添加剂、6%水的抛光液。并逐步添加85% H3P04。在上述抛光工艺(下同)条件下,进行电化学抛光试验。其H3P04浓度与抛光样品的紫外光谱测试结果示于图3。结果表明,H3P04浓度在50%~55%抛光效果最好。

(2) H2SO4浓度影响

固定抛光液中H3PO4与添加剂浓度比为10:5,配成56.3%H3PO4、10%H2SO4、28.1%添加剂、5.6%水的抛光液。并逐步添加84%H2S04。进行电化学抛光试验。其H2S04浓度与抛光样品的紫外光谱测试结果示于图4。结果表明,随抛光液中H2S04浓度增加,抛光样品的反射率降低。即H2S04浓度低抛光效果好。因H2S04具有提高抛光液电导、改善抛光液分散能力和提高抛光速度的作用,所以H2S04浓度10%~20%较适宜。

(3)添加剂浓度影响

固定抛光液中H2P04、H2SO4浓度与水比为10:4:1.配成56.3%H3P04、28.1%H2SO4、10%添加剂、5.6%水的抛光液,并逐步加入添加剂,进行电化学抛光试验。其添加剂浓度与抛光样品的紫外光谱测试结果示于图5。结果表明,在较宽的添加剂浓度范围内,抛光样品具有较高的反射率。但是添加剂浓度较低时,抛光表面整平性较差;添加剂浓度太高时,抛光液电导降低,抛光过程中温度上升快,电流效率降低。所以添加剂浓度20%~25%较合适。

(4)水含量的影响

固定抛光液中H3P04、H2SO4与添加剂浓度比为10:4:5,配成52.6%H3PO4、21% H2SO4、26.3%添加剂的抛光液,并逐步加入蒸馏水。进行电化学抛光试验。水的含量与抛光样品的紫外光谱测试结果示于图6。结果表明,抛光液中水含量对抛光效果影响较显著。即随着水含量升高,抛光样品的反射率,明显降低。但是抛光液中含适量的水,可以降低抛光过程中的升温速度,所以水含量宜控制在5%~10%。

(5)温度的影响

在50%H3P04、20%H2S04、25%添加剂、5%水的抛光液(下同)中,固定电流密度25A/dm2、抛光时间3 min。改变抛光液温度,进行电化学抛光试验。抛光液温度与抛光样品的紫外光谱测试结果示于图7。结果表明,随抛光液温度升高,抛光样品的反射率明显提高,但温度过高,容易造成添加剂分解和抛光表面发白的疵病;温度较低时,抛光液电导差。所以抛光液温度控制在85~95℃较适宜。

(6)电流密度的影响

控制抛光液温度90℃、抛光时间3 min。改变电流密度,进行电化学抛光试验。抛光电流密度与抛光样品的紫外光谱测试结果示于图8。结果表明,随电流密度升高,抛光样品的反射率提高,尤其在较高电流密度区,这个趋势更显著。电流密度低,抛光时间长;但电流密度太高,容易引起抛光液过热。所以适宜的电流密度为25~30A/dm2。

控制抛光液温度90℃、抛光时间3 min。进行电化学抛光的时间影响试验。抛光时间与样品的紫外光谱测试结果示于图9。结果表明,延长抛光时间,样品的反射率虽然有所提高,但并不显著。所以一般抛光2~3min即可。

3.4 抛光效果

根据以上研究结果,确定抛光液配方和抛光工艺。并于1988年7月在漳州化学品厂电化铝厂进行中间试验。抛光样品的紫外光谱测试结果示于图10。该结果表明,无铬电化学抛光样品的反射率曲线,分布在作为参比样品(常规铬酸电化学抛光)反射率(100%)的上方,其反射率达101.53%。说明该工艺的抛光效果优于传统的铬酸电化学抛光水平。

4 结论

4.1 无铬电化学抛光最佳工艺

从根本上革除铬酸污染、避开污水处理困难;抛光效果优于铬酸抛光水平,是一项具有推广意义的无铬电化学抛光新工艺。

50%~55%H3PO4、10%~20%H2S04、20%~25%添加剂、5%~10%水;温度85~95℃,电流密度25~30A/dm2,槽压15~20V,时间2~3min;阴阳极面积比1~2:1.工件移动频率60~120次/min,移动幅度5~lOcm。电解槽中配置控温装置。

进行抛光液组分浓度、抛光工艺参数的L9(34)正交试验,确定以50%H3P04、20%H2S04、25%添加剂、5%水的抛光液组成和以温度90℃、电流密度25A/dm2、时间3 min的抛光工艺为基础,进行因素影响试验。

(1) H3P04浓度影响

固定抛光液中H2S04与添加剂浓度比为4:5,配成40% H3PO4、24%H2SO4、30%添加剂、6%水的抛光液。并逐步添加85% H3P04。在上述抛光工艺(下同)条件下,进行电化学抛光试验。其H3P04浓度与抛光样品的紫外光谱测试结果示于图3。结果表明,H3P04浓度在50%~55%抛光效果最好。

(2) H2SO4浓度影响

固定抛光液中H3PO4与添加剂浓度比为10:5,配成56.3%H3PO4、10%H2SO4、28.1%添加剂、5.6%水的抛光液。并逐步添加84%H2S04。进行电化学抛光试验。其H2S04浓度与抛光样品的紫外光谱测试结果示于图4。结果表明,随抛光液中H2S04浓度增加,抛光样品的反射率降低。即H2S04浓度低抛光效果好。因H2S04具有提高抛光液电导、改善抛光液分散能力和提高抛光速度的作用,所以H2S04浓度10%~20%较适宜。

(3)添加剂浓度影响

固定抛光液中H2P04、H2SO4浓度与水比为10:4:1.配成56.3%H3P04、28.1%H2SO4、10%添加剂、5.6%水的抛光液,并逐步加入添加剂,进行电化学抛光试验。其添加剂浓度与抛光样品的紫外光谱测试结果示于图5。结果表明,在较宽的添加剂浓度范围内,抛光样品具有较高的反射率。但是添加剂浓度较低时,抛光表面整平性较差;添加剂浓度太高时,抛光液电导降低,抛光过程中温度上升快,电流效率降低。所以添加剂浓度20%~25%较合适。

(4)水含量的影响

固定抛光液中H3P04、H2SO4与添加剂浓度比为10:4:5,配成52.6%H3PO4、21% H2SO4、26.3%添加剂的抛光液,并逐步加入蒸馏水。进行电化学抛光试验。水的含量与抛光样品的紫外光谱测试结果示于图6。结果表明,抛光液中水含量对抛光效果影响较显著。即随着水含量升高,抛光样品的反射率,明显降低。但是抛光液中含适量的水,可以降低抛光过程中的升温速度,所以水含量宜控制在5%~10%。

(5)温度的影响

在50%H3P04、20%H2S04、25%添加剂、5%水的抛光液(下同)中,固定电流密度25A/dm2、抛光时间3 min。改变抛光液温度,进行电化学抛光试验。抛光液温度与抛光样品的紫外光谱测试结果示于图7。结果表明,随抛光液温度升高,抛光样品的反射率明显提高,但温度过高,容易造成添加剂分解和抛光表面发白的疵病;温度较低时,抛光液电导差。所以抛光液温度控制在85~95℃较适宜。

(6)电流密度的影响

控制抛光液温度90℃、抛光时间3 min。改变电流密度,进行电化学抛光试验。抛光电流密度与抛光样品的紫外光谱测试结果示于图8。结果表明,随电流密度升高,抛光样品的反射率提高,尤其在较高电流密度区,这个趋势更显著。电流密度低,抛光时间长;但电流密度太高,容易引起抛光液过热。所以适宜的电流密度为25~30A/dm2。

控制抛光液温度90℃、抛光时间3 min。进行电化学抛光的时间影响试验。抛光时间与样品的紫外光谱测试结果示于图9。结果表明,延长抛光时间,样品的反射率虽然有所提高,但并不显著。所以一般抛光2~3min即可。

3.4 抛光效果

根据以上研究结果,确定抛光液配方和抛光工艺。并于1988年7月在漳州化学品厂电化铝厂进行中间试验。抛光样品的紫外光谱测试结果示于图10。该结果表明,无铬电化学抛光样品的反射率曲线,分布在作为参比样品(常规铬酸电化学抛光)反射率(100%)的上方,其反射率达101.53%。说明该工艺的抛光效果优于传统的铬酸电化学抛光水平。

4 结论

4.1 无铬电化学抛光最佳工艺

从根本上革除铬酸污染、避开污水处理困难;抛光效果优于铬酸抛光水平,是一项具有推广意义的无铬电化学抛光新工艺。

50%~55%H3PO4、10%~20%H2S04、20%~25%添加剂、5%~10%水;温度85~95℃,电流密度25~30A/dm2,槽压15~20V,时间2~3min;阴阳极面积比1~2:1.工件移动频率60~120次/min,移动幅度5~lOcm。电解槽中配置控温装置。

上一篇: 铝合金碱性抛光液及其工艺条件

下一篇: 铝合金的化学抛光