铝的低成本化学抛光液

铝的低成本化学抛光液

化学抛光是铝与铝合金表面处理中的一个重要环节,抛光液的典型组成是磷酸和硝酸,由于磷酸价格较高,因此生产中常常以硫酸来代替部分磷酸。

目前广泛采用的抛光液组成(重量百分比)为:磷酸(比重1.75)70~76%、浓硫酸(比重1.84)15~20%、硝酸(比重1.42)5%左右。有时还加入少量硼酸、润湿剂、重金属(例如铜)以改善抛光表面的状态。

人们一直希望提高硫酸的比例以进一步降低成本和应付磷酸短缺所带来的困难,但是硫酸含量的提高将导致被抛光零件在从抛光槽移出并转入下一道工序(一般是清洗工序)的过程中发生过腐蚀,使工件表面产生难以除去的白色腐蚀物。这种情况在高比例磷酸的抛光液中一般不会出现(此时过腐蚀的开始非常缓慢),而在硫酸和磷酸的重量比超过1:3时,过腐蚀非常迅速以致引起很大的问题。

本文介绍一种国外的含缓蚀剂的抛光液,这种抛光液的硫酸含量可以高达50%左右。

抛光液组成和工艺条件

抛光液的组成如下:

磷酸44~52.8%;硫酸 52.8~44%;

硝酸20~5%;缓蚀剂0.06~0.7%;

铜 0.1~0.15%;铵盐0.2~0.4M;

润湿剂0.01%;铝(平衡时)30~50g/L;

湿度90~115℃。

硝酸的用量可以按照抛光液中的铝浓度来调整(这和传统的抛光液情况相同),新配制的溶液中含量稍为低些,平衡状态(完全成熟)时含量稍为高些。

硫酸和磷酸的总量至少占抛光液重量的90%, -般为93%左右。硫酸与磷酸的比例可在2:1~1:3之间选用,常用1.2:1~1:1.2。

抛光液中含有适量的水,一般低于5%(重量)。用工业级原料配制时不需要加水,在磷酸浓度过高和/或铝浓度上升到高水平时就需要加水来防止磷酸铝析出。水的比例过高,光亮度即下降,所以往往只加入极少量的水来防止磷酸铝析出而又保持良好的光亮度。

采用加入铜盐来改善表面状态,常用量为0.1%~0.15%。一般用水合硫酸铜来引入铜离子,水合硫酸铜的用量为4~5克/升。

铵盐有减少抛光时冒烟的作用,其用量范围为0.05~0.75克分子浓度,常用量为0.2~0.4克分子浓度。一般用硫酸铵和磷酸铵,为了使抛光液中的铵维持在适宜的工作水平,在补充液中铵盐的浓度可以超过0.75M。

铝是抛光过程中积累的。

缓蚀剂是抛光液的关键组分,必须比较详细地予以阐述。

由于抛光液有极强的酸性和硝化性,缓蚀剂必须足够稳定以抵挡这种腐蚀介质,才能有效地在抛光液中工作。现在发现带有共轭稳定结构的芳香族杂环化合物可以胜任,共轭必须延伸以遮盖至少两个有形成络合能力的并且连在芳环中或和芳环相连的杂原子。最常用的芳环是苯环、奈环或吡啶、吡嗪等,杂环中的的杂原子一般是带有和芳环相连的电子对的氮、氧和硫。考虑到溶液的化学活性,在溶液中有效工作的缓蚀剂在某种情况下将和加入时有明显的差异。但是并没有发现酸性介质对芳香环的硝化作用对缓蚀剂的性能产生有害的影响,例如当缓蚀剂苯骈三氮唑加入抛光液时,开始时的微红色逐渐地为苯骈三氮唑硝化所引起的绿色所代替,但是没有损害它的缓蚀性能。

缓蚀剂必须带有苯环或其它芳香环,缺少芳环结构的杂环化合物由于在抛光液中不稳定而无法起缓蚀作用。像苯骈三唑、奈三唑、奈一双三唑、苯骈呋喃、苯骈硫代二唑、苯骈噻唑、苯骈咪唑等均是十分有效的缓蚀剂;而诸如噻唑、硫代二唑、三氮唑等均没有效果。

另外,苯环上带有两个或多个氨基、硝基、羟基、烷氧基的苯衍生物,象邻苯二胺、间苯二胺、邻氨基苯、邻苯二酚、二硝基苯等也是比较有效的缓蚀剂。

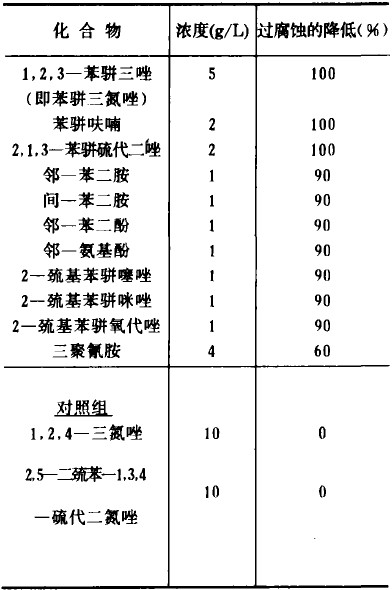

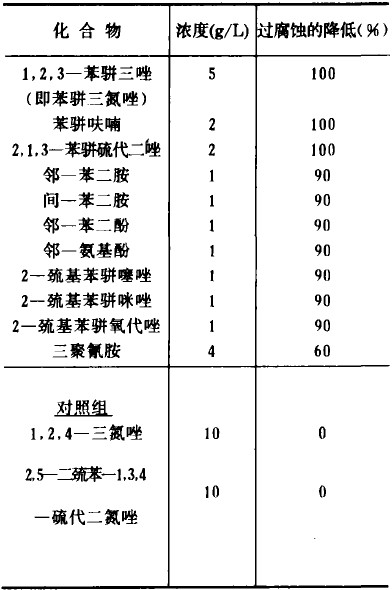

为了比较缓蚀剂的作用,进行了下面的试验。将被试的缓蚀剂以lg/L的增量加入相同的试液(组成为:磷酸56%、硫酸40%、硝酸3.4%、硫酸铜0.25%,温度105℃)。在加入物完全溶解以后进行抛光试验,水清洗以前在空气中停留30s。添加物的效果用肉眼估计过腐蚀复盖的试件面积比来评价(精确到10%)。继续添加试验物,直到:(1)100%排除了过腐蚀;(2)过腐蚀达到继续添加试验物而无法降低的下限;(3)添加总量10g/L,但是没有观察到过腐蚀的降低。试验情况如下表。

目前广泛采用的抛光液组成(重量百分比)为:磷酸(比重1.75)70~76%、浓硫酸(比重1.84)15~20%、硝酸(比重1.42)5%左右。有时还加入少量硼酸、润湿剂、重金属(例如铜)以改善抛光表面的状态。

人们一直希望提高硫酸的比例以进一步降低成本和应付磷酸短缺所带来的困难,但是硫酸含量的提高将导致被抛光零件在从抛光槽移出并转入下一道工序(一般是清洗工序)的过程中发生过腐蚀,使工件表面产生难以除去的白色腐蚀物。这种情况在高比例磷酸的抛光液中一般不会出现(此时过腐蚀的开始非常缓慢),而在硫酸和磷酸的重量比超过1:3时,过腐蚀非常迅速以致引起很大的问题。

本文介绍一种国外的含缓蚀剂的抛光液,这种抛光液的硫酸含量可以高达50%左右。

抛光液组成和工艺条件

抛光液的组成如下:

磷酸44~52.8%;硫酸 52.8~44%;

硝酸20~5%;缓蚀剂0.06~0.7%;

铜 0.1~0.15%;铵盐0.2~0.4M;

润湿剂0.01%;铝(平衡时)30~50g/L;

湿度90~115℃。

硝酸的用量可以按照抛光液中的铝浓度来调整(这和传统的抛光液情况相同),新配制的溶液中含量稍为低些,平衡状态(完全成熟)时含量稍为高些。

硫酸和磷酸的总量至少占抛光液重量的90%, -般为93%左右。硫酸与磷酸的比例可在2:1~1:3之间选用,常用1.2:1~1:1.2。

抛光液中含有适量的水,一般低于5%(重量)。用工业级原料配制时不需要加水,在磷酸浓度过高和/或铝浓度上升到高水平时就需要加水来防止磷酸铝析出。水的比例过高,光亮度即下降,所以往往只加入极少量的水来防止磷酸铝析出而又保持良好的光亮度。

采用加入铜盐来改善表面状态,常用量为0.1%~0.15%。一般用水合硫酸铜来引入铜离子,水合硫酸铜的用量为4~5克/升。

铵盐有减少抛光时冒烟的作用,其用量范围为0.05~0.75克分子浓度,常用量为0.2~0.4克分子浓度。一般用硫酸铵和磷酸铵,为了使抛光液中的铵维持在适宜的工作水平,在补充液中铵盐的浓度可以超过0.75M。

铝是抛光过程中积累的。

缓蚀剂是抛光液的关键组分,必须比较详细地予以阐述。

由于抛光液有极强的酸性和硝化性,缓蚀剂必须足够稳定以抵挡这种腐蚀介质,才能有效地在抛光液中工作。现在发现带有共轭稳定结构的芳香族杂环化合物可以胜任,共轭必须延伸以遮盖至少两个有形成络合能力的并且连在芳环中或和芳环相连的杂原子。最常用的芳环是苯环、奈环或吡啶、吡嗪等,杂环中的的杂原子一般是带有和芳环相连的电子对的氮、氧和硫。考虑到溶液的化学活性,在溶液中有效工作的缓蚀剂在某种情况下将和加入时有明显的差异。但是并没有发现酸性介质对芳香环的硝化作用对缓蚀剂的性能产生有害的影响,例如当缓蚀剂苯骈三氮唑加入抛光液时,开始时的微红色逐渐地为苯骈三氮唑硝化所引起的绿色所代替,但是没有损害它的缓蚀性能。

缓蚀剂必须带有苯环或其它芳香环,缺少芳环结构的杂环化合物由于在抛光液中不稳定而无法起缓蚀作用。像苯骈三唑、奈三唑、奈一双三唑、苯骈呋喃、苯骈硫代二唑、苯骈噻唑、苯骈咪唑等均是十分有效的缓蚀剂;而诸如噻唑、硫代二唑、三氮唑等均没有效果。

另外,苯环上带有两个或多个氨基、硝基、羟基、烷氧基的苯衍生物,象邻苯二胺、间苯二胺、邻氨基苯、邻苯二酚、二硝基苯等也是比较有效的缓蚀剂。

为了比较缓蚀剂的作用,进行了下面的试验。将被试的缓蚀剂以lg/L的增量加入相同的试液(组成为:磷酸56%、硫酸40%、硝酸3.4%、硫酸铜0.25%,温度105℃)。在加入物完全溶解以后进行抛光试验,水清洗以前在空气中停留30s。添加物的效果用肉眼估计过腐蚀复盖的试件面积比来评价(精确到10%)。继续添加试验物,直到:(1)100%排除了过腐蚀;(2)过腐蚀达到继续添加试验物而无法降低的下限;(3)添加总量10g/L,但是没有观察到过腐蚀的降低。试验情况如下表。

这种抛光液可用于铝以及成分变化较大的铝合金,也可用于铝或铝合金的电抛光。

下面举一个具体例子:

抛光液的主要成份为:

磷酸(d= 1.75)45% 硫酸(d=1.84)50%

磷酸氢二铵1.5% 硫酸铜0.25%

硝酸(d=1.50)2% 水 余量

抛光液成熟到溶解铝达到30g/L,并将硝酸含量再调节到2%。在100℃温度下抛光HE9铝合金和BA211铝合金件,发现清洗前的停留时间大于10s即产生过腐蚀,而且这种过腐蚀无法在50%的硝酸去污液中除去。

在上述抛光液中加入3g/L苯骈三唑,再试验时即已消除了过腐蚀(在停留25~30S情况下)。使用至铝浓度上升到35g/L时,再加入2g/L升苯骈三唑,抛光液继续提供良好的结果,而且发现苯骈三唑的消耗不大。

下面举一个具体例子:

抛光液的主要成份为:

磷酸(d= 1.75)45% 硫酸(d=1.84)50%

磷酸氢二铵1.5% 硫酸铜0.25%

硝酸(d=1.50)2% 水 余量

抛光液成熟到溶解铝达到30g/L,并将硝酸含量再调节到2%。在100℃温度下抛光HE9铝合金和BA211铝合金件,发现清洗前的停留时间大于10s即产生过腐蚀,而且这种过腐蚀无法在50%的硝酸去污液中除去。

在上述抛光液中加入3g/L苯骈三唑,再试验时即已消除了过腐蚀(在停留25~30S情况下)。使用至铝浓度上升到35g/L时,再加入2g/L升苯骈三唑,抛光液继续提供良好的结果,而且发现苯骈三唑的消耗不大。

上一篇: 铝—硅合金制品新型抛光工艺的研究

下一篇: 铝合金电化学抛光工艺