磷酸—硫酸体系抛光液对铝型材化学抛光的研究

磷酸—硫酸体系抛光液对铝型材化学抛光的研究

路春娥

(东南大学化学化工系,南京210096)

(东南大学化学化工系,南京210096)

摘要:用光反射法和重量法研究了化学抛光液组成和操作条件对抛光效果的影响,讨论了抛光机理。最佳抛光液组成和操作条件如下:磷酸—硫酸体积比80:20,硫酸镍1.0 g/L, YG05添加剂0.6 g/L,水含量小于等于15 g/L,温度75℃,抛光时间4 min。生产应用表明,磷酸—硫酸体系抛光液及其抛光工艺具有铝合金表面光亮度高、反应温度低和无黄烟等优点,完全可以代替用磷酸—硫酸—硝酸体系抛光液对铝合金的化学抛光。

前言

为了提高铝型材的光亮度,获得不锈钢色调,需对其进行化学或机械抛光处理。传统的“三酸”化学抛光液虽然抛光出的产品外观光亮、平整,但硝酸会产生大量毒性大的NOx黄色烟雾。为了消除黄烟的污染,日本、美国等发达国家自70年代起开始研究新型抛光液,试图取代传统的“三酸”抛光工艺.现文献中已报道的碱性、酸性抛光液,虽然没有黄烟产生,但抛光效果仍比传统的“三酸”抛光差,操作温度较高,难以适应建筑型材大批量生产操作。为此,本文选H3PO4—H2SO4为基础溶液,研究温度低、抛光时间适中的槽液,用于建筑铝型材生产厂,解决铝型材的光亮问题。

1 实验

(1)试剂和仪器设备

实验所用化学原料均为化学纯试剂。主要设备为TG328A型分析天平、930型荧光光度计。

(2)实验方法

一定面积的6063铝合金薄片,经硝酸水溶液除油、水洗、烘干、称重。然后放入抛光液中处理,处理后的样品尽快放入硝酸水溶液中除去残留不溶物,水洗、烘干、称重、测反光率。金属在抛光液中的溶解量(失重率)可由抛光前后的质量差除以表面积求算。试样的光亮度用其对光的反射率表征。本文采用930型荧光光度计测试,波长为40nm,以镜面对光的反射率为100%作基准。

本文以磷酸-硫酸体积比80:20、硫酸镍1.0 g/L、温度75℃和抛光4 min为基本条件,改变抛光液组成或其浓度或工艺条件而固定其它参数来观察该条件对抛光质量的影响。

2 结果与讨论

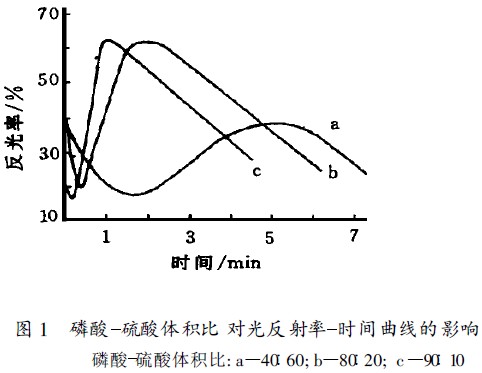

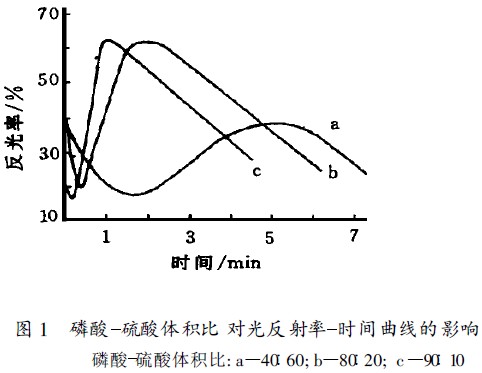

2.1 磷酸—硫酸体积比对抛光过程的影响

图1显示了磷酸一硫酸体积比对抛光过程的影响。从中可以看出,虽然两酸的体积比不同,但所对应的亮度-时间曲线形状相同。该曲线可分为三部分:开始阶段光反射率减小,至最低点后又上升,随后又下降。根据抛光的粘性膜理论,试样刚浸入抛光液时界面层溶解下来的铝离子太少,粘性的液面膜层没形成,试样表面发生不均匀腐蚀,这一过程类似稀酸水溶液中的腐蚀过程,光亮度弱,随着反应的进行,铝溶解量增大,粘液膜形成。再溶解下来的铝离子向溶液本体扩散时,凸出部分溶解下来的铝离子易于扩散,粘性膜薄;而凹处粘液膜较厚,铝离子不易扩散。结果凸出部分溶解快,凹部溶解慢,从而实现了整平抛光过程,随着时间延长,越来越光亮。若时间过长,酸液长时间浸蚀表面而出现过腐蚀,显点状及条纹状过腐蚀,光亮度逐渐下降。抛光最好的状态出现在抛光过程结束、过腐蚀阶段还未开始的时刻。

1 实验

(1)试剂和仪器设备

实验所用化学原料均为化学纯试剂。主要设备为TG328A型分析天平、930型荧光光度计。

(2)实验方法

一定面积的6063铝合金薄片,经硝酸水溶液除油、水洗、烘干、称重。然后放入抛光液中处理,处理后的样品尽快放入硝酸水溶液中除去残留不溶物,水洗、烘干、称重、测反光率。金属在抛光液中的溶解量(失重率)可由抛光前后的质量差除以表面积求算。试样的光亮度用其对光的反射率表征。本文采用930型荧光光度计测试,波长为40nm,以镜面对光的反射率为100%作基准。

本文以磷酸-硫酸体积比80:20、硫酸镍1.0 g/L、温度75℃和抛光4 min为基本条件,改变抛光液组成或其浓度或工艺条件而固定其它参数来观察该条件对抛光质量的影响。

2 结果与讨论

2.1 磷酸—硫酸体积比对抛光过程的影响

图1显示了磷酸一硫酸体积比对抛光过程的影响。从中可以看出,虽然两酸的体积比不同,但所对应的亮度-时间曲线形状相同。该曲线可分为三部分:开始阶段光反射率减小,至最低点后又上升,随后又下降。根据抛光的粘性膜理论,试样刚浸入抛光液时界面层溶解下来的铝离子太少,粘性的液面膜层没形成,试样表面发生不均匀腐蚀,这一过程类似稀酸水溶液中的腐蚀过程,光亮度弱,随着反应的进行,铝溶解量增大,粘液膜形成。再溶解下来的铝离子向溶液本体扩散时,凸出部分溶解下来的铝离子易于扩散,粘性膜薄;而凹处粘液膜较厚,铝离子不易扩散。结果凸出部分溶解快,凹部溶解慢,从而实现了整平抛光过程,随着时间延长,越来越光亮。若时间过长,酸液长时间浸蚀表面而出现过腐蚀,显点状及条纹状过腐蚀,光亮度逐渐下降。抛光最好的状态出现在抛光过程结束、过腐蚀阶段还未开始的时刻。

图1还显示了随磷酸体积分数增加,抛光曲线的最高点升高,能达到的光亮度大。磷酸体积分数高,曲线的最大点左移,表示抛光过程缩短,过腐蚀阶段较快地出现,这在以后生产中难以操作,不适宜铝型材的连续生产。若磷酸体积分数过低,虽然光亮阶段拖长,易于操作,但光亮度差。综合考虑磷酸-硫酸体积比80:20为宜。

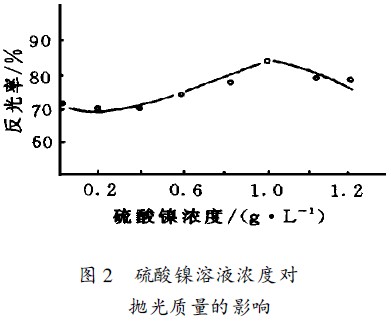

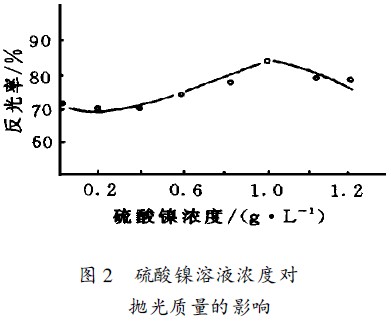

2.2 硫酸镍对抛光过程的影响

硫酸镍加入抛光液中会影响铝合金的抛光过程,它对抛光效果的影响如图2所示,少量的硫酸镍会使铝合金表面光亮度下降,约加至0.2 g/L时,光亮度又开始上升,达1.0 g/L时又有下降趋势。硫酸镍在抛光过程中,可通过提高固液界面的PH值改变抛光液的粘度。量太少时会产生不均匀腐蚀,大于0.2 g/L时有整平增光作用,大于1.0 g/L时易产生过腐蚀,表面出现白点和粘附物。选取0.8~1.0 g/L时抛光过程中不均匀浸蚀阶段形成的表面组织易于被光亮组织取代。

2.2 硫酸镍对抛光过程的影响

硫酸镍加入抛光液中会影响铝合金的抛光过程,它对抛光效果的影响如图2所示,少量的硫酸镍会使铝合金表面光亮度下降,约加至0.2 g/L时,光亮度又开始上升,达1.0 g/L时又有下降趋势。硫酸镍在抛光过程中,可通过提高固液界面的PH值改变抛光液的粘度。量太少时会产生不均匀腐蚀,大于0.2 g/L时有整平增光作用,大于1.0 g/L时易产生过腐蚀,表面出现白点和粘附物。选取0.8~1.0 g/L时抛光过程中不均匀浸蚀阶段形成的表面组织易于被光亮组织取代。

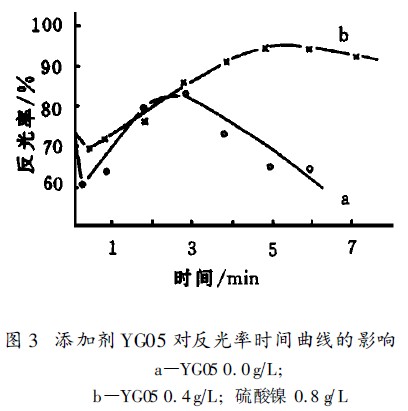

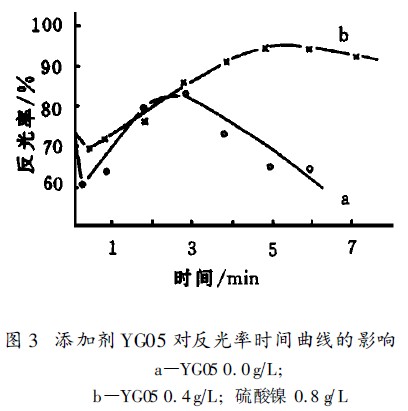

2.3 YG05添加剂对抛光的影响

添加剂由缓蚀剂、铝离子络合剂和表面活性剂等物质复合而成。它具有缓冲、润湿和整平增光的作用。它对抛光过程反射率-时间曲线的影响如图3所示:它的浓度对抛光效果和失重率的影响如图4所示。

添加剂由缓蚀剂、铝离子络合剂和表面活性剂等物质复合而成。它具有缓冲、润湿和整平增光的作用。它对抛光过程反射率-时间曲线的影响如图3所示:它的浓度对抛光效果和失重率的影响如图4所示。

图3显示YG05明显影响了抛光过程,不均匀腐蚀时间很短,抛光质量随抛光时间的延长而提高很快,过腐蚀阶段对光亮度影响不大,该试验说明YG05入槽液后既不容易产生严重的不均匀腐蚀也不容易产生点状或条状过腐蚀过长时间腐蚀后仍十分平整,只是亮度略有减弱。整个腐蚀过程平缓,其主要原因是YG05中含有缓蚀剂及大分子表面活性物质,通过吸附作用减缓了铝的溶解作用,避免了金属的过腐蚀及不均匀腐蚀的发生。

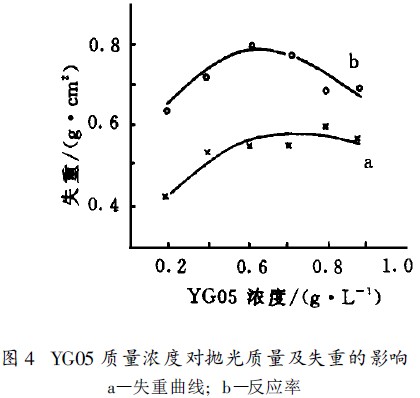

图4显示了YG05质量浓度对铝合金片失重和反射率的影响,一方面它具有加速抛光反应的作用,随其浓度增大,金属的失重逐渐增大,达1.0g/L后腐蚀速度略有减少,同时YG05又有增加光亮度的作用,0.6g/L时亮度最好,量过大则光亮度将减弱。YG05中含有铝离子络合剂及去极化的物质。在溶蚀中它络合了铝离子,减少了铝离子的浓度,从而加快了铝的溶解,提高了反应速度。化学抛光中存在电化学反应。由于金属表面和晶界以及应力产生形变等,造成金属表面不均匀性或由于溶液的电解质浓度差,形成了瞬时闭合原电池,产生腐蚀电流,往往凸出部分电流密度大,溶解速度快,加速整平速度。当腐蚀电流密度达到相当高时在金属表面会形成钝化层,减弱了抛光反应。YG05所含的去极化物质,具有消除钝化层的影响的作用。因而随它们浓度增大,反应速度加快,使抛光过程在低的温度范围也有抛光作用。YG05中含有阴离子及非离子表面活性物质,它们量大时易于在金属表面形成多分子层吸附从而减缓了反应速度,也降低了抛光效果,如图4所示,当达到0.1g/L时再增加YG05浓度,失重量几乎没有大的变化,而光亮度减弱,因此最佳状态宜控制它在0.6g/L左右。

2.4 含水量的影响

在抛光液中水含量对铝合金片的失重及反光率也有较大的影响(图5)。随水含量增大,反光率和失重均下降。若水含量较低,影响较小;但含量大至15 g/L后有明显的影响。少量的水不足以破坏铝表面的粘性膜,反应速率及整平效果变化不大。随着水的增加,粘性膜被破坏,光亮度明显减弱。

3 结论

(1)铝合金两酸化学抛光的最佳工艺条件如下:磷酸—硫酸体积比80:20,硫酸镍1.0g/L,YG05 0.6g/L,水含量小于等于15 g/L,温度75℃,抛光时间4min;

(2)YG05可加速抛光反应,提高抛光质量又可抑制过腐蚀;

(3)本工艺用于现场生产后,不仅有满意的抛光质量和便于操作,且可改善工作环境。

图4显示了YG05质量浓度对铝合金片失重和反射率的影响,一方面它具有加速抛光反应的作用,随其浓度增大,金属的失重逐渐增大,达1.0g/L后腐蚀速度略有减少,同时YG05又有增加光亮度的作用,0.6g/L时亮度最好,量过大则光亮度将减弱。YG05中含有铝离子络合剂及去极化的物质。在溶蚀中它络合了铝离子,减少了铝离子的浓度,从而加快了铝的溶解,提高了反应速度。化学抛光中存在电化学反应。由于金属表面和晶界以及应力产生形变等,造成金属表面不均匀性或由于溶液的电解质浓度差,形成了瞬时闭合原电池,产生腐蚀电流,往往凸出部分电流密度大,溶解速度快,加速整平速度。当腐蚀电流密度达到相当高时在金属表面会形成钝化层,减弱了抛光反应。YG05所含的去极化物质,具有消除钝化层的影响的作用。因而随它们浓度增大,反应速度加快,使抛光过程在低的温度范围也有抛光作用。YG05中含有阴离子及非离子表面活性物质,它们量大时易于在金属表面形成多分子层吸附从而减缓了反应速度,也降低了抛光效果,如图4所示,当达到0.1g/L时再增加YG05浓度,失重量几乎没有大的变化,而光亮度减弱,因此最佳状态宜控制它在0.6g/L左右。

2.4 含水量的影响

在抛光液中水含量对铝合金片的失重及反光率也有较大的影响(图5)。随水含量增大,反光率和失重均下降。若水含量较低,影响较小;但含量大至15 g/L后有明显的影响。少量的水不足以破坏铝表面的粘性膜,反应速率及整平效果变化不大。随着水的增加,粘性膜被破坏,光亮度明显减弱。

3 结论

(1)铝合金两酸化学抛光的最佳工艺条件如下:磷酸—硫酸体积比80:20,硫酸镍1.0g/L,YG05 0.6g/L,水含量小于等于15 g/L,温度75℃,抛光时间4min;

(2)YG05可加速抛光反应,提高抛光质量又可抑制过腐蚀;

(3)本工艺用于现场生产后,不仅有满意的抛光质量和便于操作,且可改善工作环境。

上一篇: 铝合金化学抛光槽液的化验分析方法

下一篇: 铝—硅合金制品新型抛光工艺的研究