压铸铝合金表面化学转化膜技术

压铸铝合金表面化学转化膜技术

彭靓,钱翰城

(重庆大学机械工程学院,重庆400044)

摘要:介绍了压铸铝合金表面化学转化膜技术,包括表面除油、表面活化、表面化学氧化以及化学转化后的处理。通过实验获得了转化处理的溶液配方和工艺参数,且用SL1287恒电位仪测绘了SS盐雾试验中阳极极化曲线。从实验结果可知:经此种转化处理后得到的转化膜具有高的耐腐蚀性,并具有美观的金黄色外表面。

引 言

铝合金压铸件具有比强度高、成型性好等优点,广泛应用于汽车、摩托车、航空航天、船舶、潜艇工业,特别是作为框架、支架等结构件以及外装零件。但铝合金相对铝有明显的腐蚀敏感性,在大气环境下容易发生晶间腐蚀而破坏。目前应用的高强度铸造铝合金一般含有硅、铜、镁等元素,这些元素的加入增加了合金的腐蚀敏感性。其次是表面硬度低,容易磨损,外表光泽不能保持长久,所以要求有较高的保护措施。其中在铝合金表面上生成化学转化膜是一种较好的处理方法,它能满足铸造铝合金零部件形状复杂、批量生产的需要,且具有设备简单、成本低、投资省等优点。本文采用铬酸盐法在Y112合金上生成化学转化膜,对其制备工艺、机理及性能进行研究和测试。

1实验过程

1.1 试样的制备

压铸铝合金由某公司提供的Y112。将Y112合金锯成长方体,锉平,用240#砂纸粗磨,再用400#砂纸细磨,制成试样块。

1.2 转化膜的制备

1.2.1 工艺流程

化学除油→热水清洗→活化→清洗→化学氧化→清洗→封孔→热水清洗→干燥→交验。

1.2.2 工艺规程

铝及其合金具有很大的负电位值,在空气中易生成厚度为0.02 μm的氧化膜,前处理的目的是要去除表面油污和天然氧化物,形成活化、洁净的表面。前处理质量的好坏。直接影响化学成膜的质量。

1.2.2.1 除油

由于铸件在压铸、机加工及搬运过程中。难免在表面上粘上油污,因此,为了增强表面防护层的附着力,保证化学氧化膜的质量,需对铸件进行除油处理。压铸铝合金表面疏松,毛细孔多,除油有一定的困难。

油污的主要成分是各种动植物油脂和矿物油,它们按其性质分为皂化油和非皂化油两大类。皂化油能与碱反应生成肥皂,非皂化油不与碱起反应,但可加入表面活性物质如硅酸钠、OP乳化剂等。皂化油与碱起如下反应:

1实验过程

1.1 试样的制备

压铸铝合金由某公司提供的Y112。将Y112合金锯成长方体,锉平,用240#砂纸粗磨,再用400#砂纸细磨,制成试样块。

1.2 转化膜的制备

1.2.1 工艺流程

化学除油→热水清洗→活化→清洗→化学氧化→清洗→封孔→热水清洗→干燥→交验。

1.2.2 工艺规程

铝及其合金具有很大的负电位值,在空气中易生成厚度为0.02 μm的氧化膜,前处理的目的是要去除表面油污和天然氧化物,形成活化、洁净的表面。前处理质量的好坏。直接影响化学成膜的质量。

1.2.2.1 除油

由于铸件在压铸、机加工及搬运过程中。难免在表面上粘上油污,因此,为了增强表面防护层的附着力,保证化学氧化膜的质量,需对铸件进行除油处理。压铸铝合金表面疏松,毛细孔多,除油有一定的困难。

油污的主要成分是各种动植物油脂和矿物油,它们按其性质分为皂化油和非皂化油两大类。皂化油能与碱反应生成肥皂,非皂化油不与碱起反应,但可加入表面活性物质如硅酸钠、OP乳化剂等。皂化油与碱起如下反应:

(C17H35COO)3C3H5+3NaOH→3C17H35COONa+C3H5(OH)3

铝合金的除油规范有两种,可任意选择:

铝合金的除油规范有两种,可任意选择:

除油A: Na3PO4: 40~60 g/L;NaOH:8~12 g/L;Na2SiO3:5~30 g/L;温度:70~80℃;时间:3~5 min。

除油B: Na3PO4: 40~50 g/L;Na2CO3:40~50 g/L;Na2SiO3: 20~30 g/L;温度:70~80℃;时间:3~5 min。

对油污较重的零件,需先在有机溶剂如汽油中浸泡半小时左右后在上述溶液中处理。

1.2.2.2 酸洗中和

经过碱液除油的零件,表面上会余留碱液,不利于化学转化,需用酸中和。由于Y112合金中Si、Cu的含量较高,用如下的处理规范:

HN03: 300~400 ml; HF: 100~150 ml;温度:室温;时间:0. 5~1.5 min。

1.2.2.3 化学氧化工艺

对预处理好的铸件进行化学氧化处理。可在酸性或碱性溶液中进行。本试验采用弱酸性溶液。其处理规范如下:

Na2Cr2O7或K2Cr2O7:X 1 g/L;CrO3:X 2 g/L; NaF或KF: X 3g/L;温度:30~35℃; pH:1.2~1.8;时间:2~5 min。

一般情况下,预处理后应立即进行氧化处理,以防表面再次生成氧化膜。如不能及时进行化学氧化,需用防锈纸等封存。

化学氧化时,温度高、浓度高,则处理时间短;相反,则应适当延长处理时间。同一批产品,处理规范应一致,以保证外观色泽一致。

1.2.2.4 化学氧化后处理

化学氧化处理后,表面生成一层较为疏松的氧化膜。此时不具有耐蚀性,需对其进行封孔处理。其处理规范如下:

K2Cr2O7:45~55 g/L;温度:90~98℃;PH值:4.5~6.5;时间:15~25 min。

在进行封孔操作时,注意处理温度,当温度低于80℃时,生成的氧化膜没有防腐蚀性能。因此,温度要达到90℃以上。

1.3 化学转化膜抗蚀性能

1.3.1 膜重

按GB9792- 88测定。

1.3.2 盐雾腐蚀试验

为了检验化学转化膜在大气甚至更恶劣的环境中的抗腐蚀能力,按GB10125-88在自制盐雾腐蚀试验箱中,进行人造海水盐雾试验(即SS试验),程序是:喷雾6h,停36h,再喷6h,循环往复。经SS试验腐蚀的试样先用冷水清洗,在室温干燥0.5~1 h后再用不高于40℃流动水轻洗,除掉表面残留的盐溶液,立即吹干。

1.3.3 极化曲线测定

介质为0.1 mol/L NaCl溶液;采用恒电位仪(ZF-3型),电位扫描信号发生器(ZF-4型),对数转换仪(Lg-3型),X-Y记录仪(LZ3-100型)和电解池构成的三电极测量系统。辅助电极为铂电极。参考电极为饱和甘汞电极,电位扫描速度为50 mV/min。工作电极表面积l cm2,非工作表面用清漆涂封,去离子水清洗,丙酮除油。

2结果与讨论

2.1 成膜工艺优化

利用L9(34)正交设计表以反应时间和K2Cr2O7、CrO3、NaF的含量为因素,以表面转化膜的质量为考核目标,以点滴试验结果为观测指标。正交试验结果表明,时间、CrO3和NaF为显著因素。其中NaF的用量最少,是最显著的因素,而因素K2Cr2O7为不显著因素。从而得出最佳方案为:时间5 min,K2Cr2O7 l g/L,CrO3 4g/L,NaF l.2g/L。

2.2抗腐蚀性能

经盐雾腐蚀后的样品,从外观上看,表面几乎无斑点,经过300h和500h盐雾腐蚀后的扫描电镜见图1。

除油B: Na3PO4: 40~50 g/L;Na2CO3:40~50 g/L;Na2SiO3: 20~30 g/L;温度:70~80℃;时间:3~5 min。

对油污较重的零件,需先在有机溶剂如汽油中浸泡半小时左右后在上述溶液中处理。

1.2.2.2 酸洗中和

经过碱液除油的零件,表面上会余留碱液,不利于化学转化,需用酸中和。由于Y112合金中Si、Cu的含量较高,用如下的处理规范:

HN03: 300~400 ml; HF: 100~150 ml;温度:室温;时间:0. 5~1.5 min。

1.2.2.3 化学氧化工艺

对预处理好的铸件进行化学氧化处理。可在酸性或碱性溶液中进行。本试验采用弱酸性溶液。其处理规范如下:

Na2Cr2O7或K2Cr2O7:X 1 g/L;CrO3:X 2 g/L; NaF或KF: X 3g/L;温度:30~35℃; pH:1.2~1.8;时间:2~5 min。

一般情况下,预处理后应立即进行氧化处理,以防表面再次生成氧化膜。如不能及时进行化学氧化,需用防锈纸等封存。

化学氧化时,温度高、浓度高,则处理时间短;相反,则应适当延长处理时间。同一批产品,处理规范应一致,以保证外观色泽一致。

1.2.2.4 化学氧化后处理

化学氧化处理后,表面生成一层较为疏松的氧化膜。此时不具有耐蚀性,需对其进行封孔处理。其处理规范如下:

K2Cr2O7:45~55 g/L;温度:90~98℃;PH值:4.5~6.5;时间:15~25 min。

在进行封孔操作时,注意处理温度,当温度低于80℃时,生成的氧化膜没有防腐蚀性能。因此,温度要达到90℃以上。

1.3 化学转化膜抗蚀性能

1.3.1 膜重

按GB9792- 88测定。

1.3.2 盐雾腐蚀试验

为了检验化学转化膜在大气甚至更恶劣的环境中的抗腐蚀能力,按GB10125-88在自制盐雾腐蚀试验箱中,进行人造海水盐雾试验(即SS试验),程序是:喷雾6h,停36h,再喷6h,循环往复。经SS试验腐蚀的试样先用冷水清洗,在室温干燥0.5~1 h后再用不高于40℃流动水轻洗,除掉表面残留的盐溶液,立即吹干。

1.3.3 极化曲线测定

介质为0.1 mol/L NaCl溶液;采用恒电位仪(ZF-3型),电位扫描信号发生器(ZF-4型),对数转换仪(Lg-3型),X-Y记录仪(LZ3-100型)和电解池构成的三电极测量系统。辅助电极为铂电极。参考电极为饱和甘汞电极,电位扫描速度为50 mV/min。工作电极表面积l cm2,非工作表面用清漆涂封,去离子水清洗,丙酮除油。

2结果与讨论

2.1 成膜工艺优化

利用L9(34)正交设计表以反应时间和K2Cr2O7、CrO3、NaF的含量为因素,以表面转化膜的质量为考核目标,以点滴试验结果为观测指标。正交试验结果表明,时间、CrO3和NaF为显著因素。其中NaF的用量最少,是最显著的因素,而因素K2Cr2O7为不显著因素。从而得出最佳方案为:时间5 min,K2Cr2O7 l g/L,CrO3 4g/L,NaF l.2g/L。

2.2抗腐蚀性能

经盐雾腐蚀后的样品,从外观上看,表面几乎无斑点,经过300h和500h盐雾腐蚀后的扫描电镜见图1。

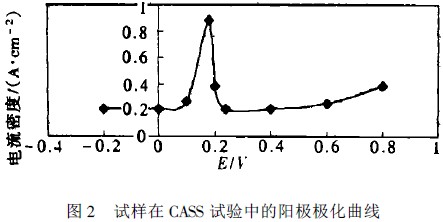

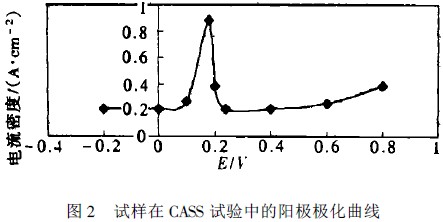

2.3 阳极极化曲线测绘

试样的阳极极化曲线见下图2。

试样的阳极极化曲线见下图2。

由图可知,试样在SS试验溶液中的阳极极化曲线的斜率由大到小,最后变化平稳。说明试样开始的腐蚀较大,后来逐渐变小趋于平稳,化学转化膜有较强的抗腐蚀能力。

2.4外观观察

用肉眼观察处理后的外表面,色泽均匀,无污点,且有金黄色外表。

3结论

(1)压铸铝合金Y112的化学转化膜处理工艺条件为:Na2Cr2O7或K2Cr2O7:3.0~4.0 g/L;CrO3:3.0~3.5 g/L;NaF或KF:0.6~0.8 g/L;温度:30~35℃;pH:1.2~1.8;时间:2~5 min;

(2)反应温度、时间、pH值、CrO3和NaF含量是影响转化膜性能的主要因素,封孔液的组成、封孔时间对膜的耐蚀性也有一定的影响;

(3)经此种处理工艺的压铸铝合金,表面呈金黄色,且色泽均匀;

(4)试样经SS盐雾腐蚀300h后,无明显腐蚀斑点;

(5)电化学测试结果表明,此化学转化膜有较高的耐腐蚀性;

(6)本工艺具有设备简单、投资省、成本低的特点。

2.4外观观察

用肉眼观察处理后的外表面,色泽均匀,无污点,且有金黄色外表。

3结论

(1)压铸铝合金Y112的化学转化膜处理工艺条件为:Na2Cr2O7或K2Cr2O7:3.0~4.0 g/L;CrO3:3.0~3.5 g/L;NaF或KF:0.6~0.8 g/L;温度:30~35℃;pH:1.2~1.8;时间:2~5 min;

(2)反应温度、时间、pH值、CrO3和NaF含量是影响转化膜性能的主要因素,封孔液的组成、封孔时间对膜的耐蚀性也有一定的影响;

(3)经此种处理工艺的压铸铝合金,表面呈金黄色,且色泽均匀;

(4)试样经SS盐雾腐蚀300h后,无明显腐蚀斑点;

(5)电化学测试结果表明,此化学转化膜有较高的耐腐蚀性;

(6)本工艺具有设备简单、投资省、成本低的特点。

上一篇: 新型铝合金化学除油溶液L8410碱清洗剂