新型铝合金化学除油溶液L8410碱清洗剂

新型铝合金化学除油溶液L8410碱清洗剂

(西安日化研究所 李骏堂;一七二厂 邵长法)

前言

航空工业中铝及铝合金零件在进行阳极氧化、化学氧化时,都得进行化学除油。航空工厂采用的化学除油溶液大都是沿用苏联五十年代的碱性化学除油配方,即用磷酸钠、碳酸钠、硅酸钠和浸润剂按一定的此例自行配制。这类化学除油溶液存在着溶液配方复杂,分析调整繁琐,除油效果较差等缺点,同时,对零件有一定的腐蚀性。虽然各工厂通过长期生产实践,对使用的除油溶液配方有所改进,但效果仍不显著,一九八一年一七二厂在外协来料加工中,引进了美国波音公司铝合金碱清洗剂lSOPREP44,经过三年多的使用证明,ISOPREP44碱清洗剂具有除油效果好,溶液稳定,不腐蚀零件,分析调整极为方便等特点,优于我们目前使用的化学除油溶液。为了填补我国空白,节省外汇,从一九八二年开始一七二厂与西安日化研究所联合研制铝金金碱清洗剂。

首先我们对美国ISOPREP44碱清洗剂进行系统剖析和试验。在初步摸清了ISOPREP 44碱清洗剂的主要成份,同时又查阅了国内外铝合金除油的有关资料的基础上,开始着手研制铝合金碱清洗剂。我们先后经过多次配方试验,筛选出比较理想的配方,再进行工艺试验,不断改进提高。将近花了两年多时间,终于研制出L8410铝合金碱清洗剂。一九八五年四月经有关工厂和专家技术鉴定,确认L8410铝合金碱清洗剂具有除油能力强,使用方便等特点,各项指标达到或超过部颁标准和ISOPREP44碱清洗剂所具有的技术要求。一九八六年四月一七二厂配制了容积为34000立升的L8410碱清洗槽,正式用于生产。生产工人普遍反映溶液稳定,分析调整方便,除油效果好,零件无腐蚀现象,是一种较理想的化学除油溶液。

一、配方选择

为了研制出与ISOPREP44碱清洗剂相类似的铝合金表面清洗剂,我们参照ISOPRFP44碱清洗剂使用要求,即零件和铝板浸渍在一定的浓度和温度的碱清洗剂水溶液中10~15分钟,可将铝表面的油污去掉,从而获得水膜连续的表面,而对零件和铝板不产生腐蚀。同时还要求溶液稳定,分析调整方便。根据这种要求,我们进行了以下试验:

1 表面活性剂和助剂的选择:

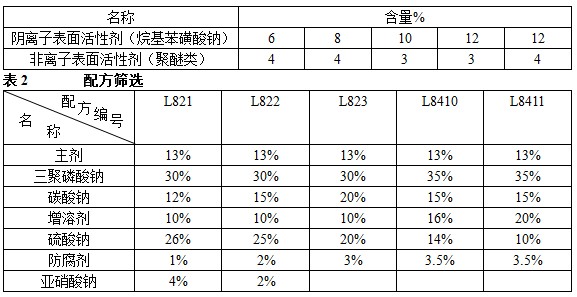

金属碱清洗剂之所以能去除油污,主要是表面活性物具有润湿,乳化,分散,泡沫,增溶等作用和热力或机械外力作用的综合表现。要提高清洗剂的去污能力,只有一是增加去油污能力强的表面活性剂或助剂的用量,二是使用多种表面活性剂进行复配及表面活性剂和助剂进行复配。于是我们先选择了几种去污能力强的表面活性剂和助剂进行试验,经过试验,从去油污的效果,溶液泡沫及成本考虑,我们选择了烷基苯磺酸钠(阴离子表面活性剂)10%,聚醚类(非离子表面活性剂)3%进行复配,主剂共13%。见表1。

在确定主剂的基础上,为了取得理想的除油效果,我们还选择一定的助剂和主剂复配,进行配方筛选试验。见表2。

表1 主剂复配

航空工业中铝及铝合金零件在进行阳极氧化、化学氧化时,都得进行化学除油。航空工厂采用的化学除油溶液大都是沿用苏联五十年代的碱性化学除油配方,即用磷酸钠、碳酸钠、硅酸钠和浸润剂按一定的此例自行配制。这类化学除油溶液存在着溶液配方复杂,分析调整繁琐,除油效果较差等缺点,同时,对零件有一定的腐蚀性。虽然各工厂通过长期生产实践,对使用的除油溶液配方有所改进,但效果仍不显著,一九八一年一七二厂在外协来料加工中,引进了美国波音公司铝合金碱清洗剂lSOPREP44,经过三年多的使用证明,ISOPREP44碱清洗剂具有除油效果好,溶液稳定,不腐蚀零件,分析调整极为方便等特点,优于我们目前使用的化学除油溶液。为了填补我国空白,节省外汇,从一九八二年开始一七二厂与西安日化研究所联合研制铝金金碱清洗剂。

首先我们对美国ISOPREP44碱清洗剂进行系统剖析和试验。在初步摸清了ISOPREP 44碱清洗剂的主要成份,同时又查阅了国内外铝合金除油的有关资料的基础上,开始着手研制铝合金碱清洗剂。我们先后经过多次配方试验,筛选出比较理想的配方,再进行工艺试验,不断改进提高。将近花了两年多时间,终于研制出L8410铝合金碱清洗剂。一九八五年四月经有关工厂和专家技术鉴定,确认L8410铝合金碱清洗剂具有除油能力强,使用方便等特点,各项指标达到或超过部颁标准和ISOPREP44碱清洗剂所具有的技术要求。一九八六年四月一七二厂配制了容积为34000立升的L8410碱清洗槽,正式用于生产。生产工人普遍反映溶液稳定,分析调整方便,除油效果好,零件无腐蚀现象,是一种较理想的化学除油溶液。

一、配方选择

为了研制出与ISOPREP44碱清洗剂相类似的铝合金表面清洗剂,我们参照ISOPRFP44碱清洗剂使用要求,即零件和铝板浸渍在一定的浓度和温度的碱清洗剂水溶液中10~15分钟,可将铝表面的油污去掉,从而获得水膜连续的表面,而对零件和铝板不产生腐蚀。同时还要求溶液稳定,分析调整方便。根据这种要求,我们进行了以下试验:

1 表面活性剂和助剂的选择:

金属碱清洗剂之所以能去除油污,主要是表面活性物具有润湿,乳化,分散,泡沫,增溶等作用和热力或机械外力作用的综合表现。要提高清洗剂的去污能力,只有一是增加去油污能力强的表面活性剂或助剂的用量,二是使用多种表面活性剂进行复配及表面活性剂和助剂进行复配。于是我们先选择了几种去污能力强的表面活性剂和助剂进行试验,经过试验,从去油污的效果,溶液泡沫及成本考虑,我们选择了烷基苯磺酸钠(阴离子表面活性剂)10%,聚醚类(非离子表面活性剂)3%进行复配,主剂共13%。见表1。

在确定主剂的基础上,为了取得理想的除油效果,我们还选择一定的助剂和主剂复配,进行配方筛选试验。见表2。

表1 主剂复配

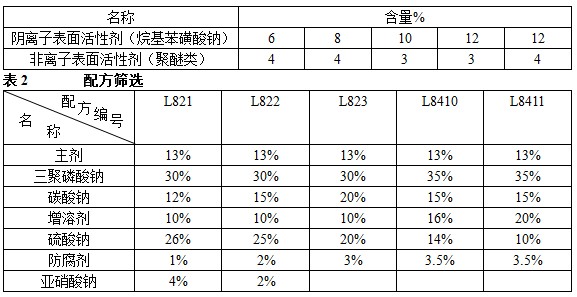

表2列出的配方试验结果:

L821、L822除油效果不佳,溶液超过60℃对铝板有轻微腐蚀。铝板表面发花,除油后的铝板经干燥,在表面留有薄薄一层挂灰,新配制的溶液絮状悬浮物较多。L823除油效果稍好,溶液超过70℃,对铝板仍有轻微腐蚀现象,溶液混浊,絮状沉淀物较多。L8410、L8411除油效果好,在3~5%浓度55~60℃浸渍10~15分钟,可将铝板上的油污除去,符合要求,溶液超过70℃也不腐蚀铝板,溶液均匀透明,悬浮沉淀物少,考虑到产品成本,所以我们筛选出比较理想的配方L8410。

2 防腐蚀剂的选择

一般除油效果好的原料,尤其是无机助剂对金属都有不同程度的腐蚀作用。所以在制定配方时,既要选择除油效果好的原料,又要考虑选择适当的防腐蚀剂,保证对金属不腐蚀,并和其他原料之间无作用,又不破坏产品的结构和性能。我们选择了多种防腐蚀剂进行试验。见表3。

表3 防腐蚀剂的筛选

L821、L822除油效果不佳,溶液超过60℃对铝板有轻微腐蚀。铝板表面发花,除油后的铝板经干燥,在表面留有薄薄一层挂灰,新配制的溶液絮状悬浮物较多。L823除油效果稍好,溶液超过70℃,对铝板仍有轻微腐蚀现象,溶液混浊,絮状沉淀物较多。L8410、L8411除油效果好,在3~5%浓度55~60℃浸渍10~15分钟,可将铝板上的油污除去,符合要求,溶液超过70℃也不腐蚀铝板,溶液均匀透明,悬浮沉淀物少,考虑到产品成本,所以我们筛选出比较理想的配方L8410。

2 防腐蚀剂的选择

一般除油效果好的原料,尤其是无机助剂对金属都有不同程度的腐蚀作用。所以在制定配方时,既要选择除油效果好的原料,又要考虑选择适当的防腐蚀剂,保证对金属不腐蚀,并和其他原料之间无作用,又不破坏产品的结构和性能。我们选择了多种防腐蚀剂进行试验。见表3。

表3 防腐蚀剂的筛选

从表3看出,FFj-1、FFj-2不能用,30℃时除油不净,并有腐蚀。FFj-3用量较大,单价较高促使产品成本提高,最后我们选择了FFj-4和FFj-5配合使用。防腐蚀效果显著,溶液温度升到70~80℃对铝板也不腐蚀,溶液透明悬浮物少,除油效果好,符合要求。

二、L8410清洗剂的性能试验

在确定了主剂,助剂和防腐剂的基础上,为了更好地使用和了解L8410清洗剂,对其性能又进一步进行了全面的分析测定试验。

1 PH值测定

取L8410清洗剂,用蒸馏水配制成3%的溶液,用PH计测得PH值为9.6。

2 沉淀杂质试验

称取L8410清洗剂20克,加蒸馏水400毫升加热溶解,用恒重古氏坩埚过滤,再将坩埚放在105℃的烘箱内烘1小时称重,其结果是0.006%。

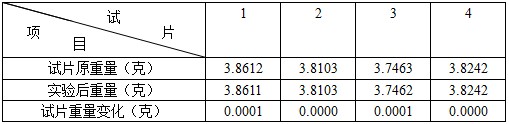

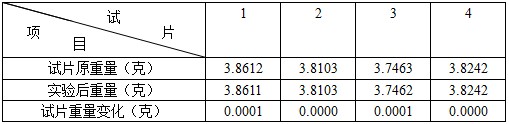

3 浸蚀试验

波音规范规定,碱清洗剂和它的溶液均不得引起金属表面浸蚀或金属腐蚀。允许试片重量最大变化为±10毫克。

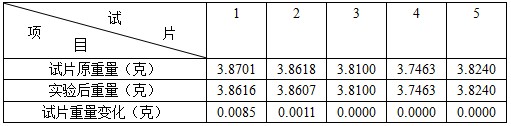

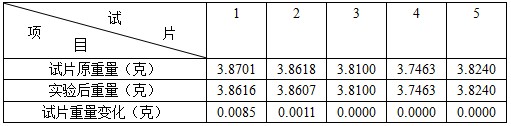

试验以尺寸为25.4×50.8×1.27毫米的LY12包铝试片将其油污除净。经蒸馏水冲洗试片形成连续水膜表面,放到105℃的烘箱内烘20分钟,取出放到干燥器中,冷至室温,用精密天平称其重量后,放至盛有碱清洗剂溶液(浓度为3%)的广口瓶内,加盖放至55~60℃的烘箱或水浴内,恒温24小时取出试片,用蒸馏水冲洗放到105℃的烘箱内烘20分钟,在干燥器内冷至室温,使用同一天平称其重量。结果见表4。

表4 浸蚀实验结果

二、L8410清洗剂的性能试验

在确定了主剂,助剂和防腐剂的基础上,为了更好地使用和了解L8410清洗剂,对其性能又进一步进行了全面的分析测定试验。

1 PH值测定

取L8410清洗剂,用蒸馏水配制成3%的溶液,用PH计测得PH值为9.6。

2 沉淀杂质试验

称取L8410清洗剂20克,加蒸馏水400毫升加热溶解,用恒重古氏坩埚过滤,再将坩埚放在105℃的烘箱内烘1小时称重,其结果是0.006%。

3 浸蚀试验

波音规范规定,碱清洗剂和它的溶液均不得引起金属表面浸蚀或金属腐蚀。允许试片重量最大变化为±10毫克。

试验以尺寸为25.4×50.8×1.27毫米的LY12包铝试片将其油污除净。经蒸馏水冲洗试片形成连续水膜表面,放到105℃的烘箱内烘20分钟,取出放到干燥器中,冷至室温,用精密天平称其重量后,放至盛有碱清洗剂溶液(浓度为3%)的广口瓶内,加盖放至55~60℃的烘箱或水浴内,恒温24小时取出试片,用蒸馏水冲洗放到105℃的烘箱内烘20分钟,在干燥器内冷至室温,使用同一天平称其重量。结果见表4。

表4 浸蚀实验结果

注:试验方法参照了美国波音公司有关规范。

从表4看浸蚀试验结果已达到美国波音公司对碱清洗剂的要求。

用同样的方法将试片处理好后,放到90±2℃ 3% L8410清洗剂溶液中2小时,取出用蒸馏水冲洗,烘干称重。结果见表5。

表5 浸蚀实验结果

从表5看出,溶液温度在90℃以上,对铝板稍有腐蚀。从数值看温度在90℃,浸渍时间不超过2小时,其腐蚀重量变化仍在允许重量变化范围内。

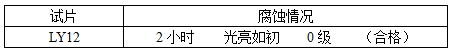

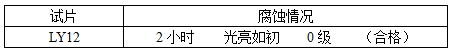

4 耐腐蚀性能的试验

按照HB5226-82和HB5227-82,进行腐蚀试验。将L8410清洗剂配成3%的溶液,温度为90±2℃,对LY12铝片进行腐蚀试验,结果见表6。

表6 腐蚀试验结果

从表4看浸蚀试验结果已达到美国波音公司对碱清洗剂的要求。

用同样的方法将试片处理好后,放到90±2℃ 3% L8410清洗剂溶液中2小时,取出用蒸馏水冲洗,烘干称重。结果见表5。

表5 浸蚀实验结果

从表5看出,溶液温度在90℃以上,对铝板稍有腐蚀。从数值看温度在90℃,浸渍时间不超过2小时,其腐蚀重量变化仍在允许重量变化范围内。

4 耐腐蚀性能的试验

按照HB5226-82和HB5227-82,进行腐蚀试验。将L8410清洗剂配成3%的溶液,温度为90±2℃,对LY12铝片进行腐蚀试验,结果见表6。

表6 腐蚀试验结果

从表6看出,按HB5226-82标准,测定L8410清洗剂对铝片的腐蚀试验合格。

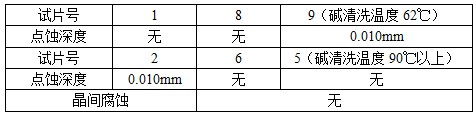

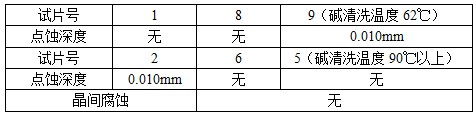

我们还将L8410清洗剂作了晶间腐蚀试验,试验方法按BSS7219进行,溶液不得引起超过0.00508毫米的晶间腐蚀或超过0.0254毫米的端面晶粒锈蚀。实验结果见表7。

表7 端面晶粒点蚀深度结果

我们还将L8410清洗剂作了晶间腐蚀试验,试验方法按BSS7219进行,溶液不得引起超过0.00508毫米的晶间腐蚀或超过0.0254毫米的端面晶粒锈蚀。实验结果见表7。

表7 端面晶粒点蚀深度结果

注:BSS7219是美国波音公司晶间腐蚀试验方法。

从表7看出L8410清洗剂已达到美国波音公司规范要求。

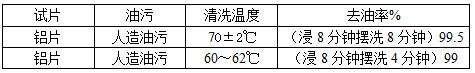

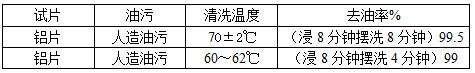

5 清洗能力的试验

按要求将L8410清洗剂配制成浓度为3-5%的溶液,在温度53~60℃将铝板浸入,10~l5分钟即可去掉油污,形成水膜连续表面。无论在试验室和生产现场以零件进行试验均能满足工艺要求。

按HB5226-82和HB5227-82进行试验。将L8410清洗剂配制成浓度为3%溶液,温度在70±2℃和60~62℃进行试验,结果见表8。

表8 清洗能力试验结果

从表8看出,L8410清洗剂去油能力强,超过HB5226-82的要求,比美国ISOPREP44碱清洗剂的去油能力稍强。

6 漂洗性能试验

按HB5226-82和HB5227-82进行漂洗性能试验。将试片浸入温度为70±5℃,浓度为3%L8410溶液中,5分钟后取出,立即用滤纸吸去试片上、下端部及孔内余液,放入40±2℃的烘箱中干燥30分钟,取出试片在70±5℃的蒸馏水中摆动10次用热风吹干,结果表面无清洗剂的残留物,漂洗性能符合要求。

三、溶液分析调整方法

L8410碱清洗剂是一种白色粉末混合物。配制清洗溶液时,按3~5%的比例称好粉,直接加入清洗槽加热搅拌即可,定期分析添加正常消耗的碱清洗剂。分析化验按.下公式计算:

B-A·V·N=C克/升

取清洗剂溶液10毫升,用甲基橙作指示剂盐酸滴定至终点。

B-为开始时每升溶液中加粉数。

A-为系数(A=19.7)。

V-为HCI滴定的毫升数。

N-为HCI的当量数。

C-为每升溶液需补加粉的克数。

四、L8410碱清洗剂使用方法

L8410碱清洗剂适用于浸渍清洗。零件浸渍清洗时,要使所有表面上的溶液能够循环流动,应避免平行的平直表面贴在一起和气囊产生。浸渍清洗至少10分钟,直到去除污物在水洗后形成水膜连续表面为止。浸渍清洗后可浸渍水洗和喷洗任选,但是,不允许清洗剂干涸在另件上。如零件清洗后不再进一步进行湿处理,最好采用去离子水清洗,再将零件干燥。

L8410碱清洗剂使用工作条件:

L8410碱清洗剂 30~50克/升

溶液温度 55~65℃

处理时间 10~15分

若清洗后,零件表面不形成水膜连续表面,可以重复碱清洗。

五、结论

1.L8410清洗剂使用温度较低,用量省,除油效果好。除油率可达99%以上。

2.在规定使用温度范围,对铝板不腐蚀,溶液稳定,分析调整使用方便。

3.价格低,易运输、保存。

4.溶液稍有悬浮物,温度高于90℃以上有极轻微腐蚀,有待于进一步改进。

从表7看出L8410清洗剂已达到美国波音公司规范要求。

5 清洗能力的试验

按要求将L8410清洗剂配制成浓度为3-5%的溶液,在温度53~60℃将铝板浸入,10~l5分钟即可去掉油污,形成水膜连续表面。无论在试验室和生产现场以零件进行试验均能满足工艺要求。

按HB5226-82和HB5227-82进行试验。将L8410清洗剂配制成浓度为3%溶液,温度在70±2℃和60~62℃进行试验,结果见表8。

表8 清洗能力试验结果

从表8看出,L8410清洗剂去油能力强,超过HB5226-82的要求,比美国ISOPREP44碱清洗剂的去油能力稍强。

6 漂洗性能试验

按HB5226-82和HB5227-82进行漂洗性能试验。将试片浸入温度为70±5℃,浓度为3%L8410溶液中,5分钟后取出,立即用滤纸吸去试片上、下端部及孔内余液,放入40±2℃的烘箱中干燥30分钟,取出试片在70±5℃的蒸馏水中摆动10次用热风吹干,结果表面无清洗剂的残留物,漂洗性能符合要求。

三、溶液分析调整方法

L8410碱清洗剂是一种白色粉末混合物。配制清洗溶液时,按3~5%的比例称好粉,直接加入清洗槽加热搅拌即可,定期分析添加正常消耗的碱清洗剂。分析化验按.下公式计算:

B-A·V·N=C克/升

取清洗剂溶液10毫升,用甲基橙作指示剂盐酸滴定至终点。

B-为开始时每升溶液中加粉数。

A-为系数(A=19.7)。

V-为HCI滴定的毫升数。

N-为HCI的当量数。

C-为每升溶液需补加粉的克数。

四、L8410碱清洗剂使用方法

L8410碱清洗剂适用于浸渍清洗。零件浸渍清洗时,要使所有表面上的溶液能够循环流动,应避免平行的平直表面贴在一起和气囊产生。浸渍清洗至少10分钟,直到去除污物在水洗后形成水膜连续表面为止。浸渍清洗后可浸渍水洗和喷洗任选,但是,不允许清洗剂干涸在另件上。如零件清洗后不再进一步进行湿处理,最好采用去离子水清洗,再将零件干燥。

L8410碱清洗剂使用工作条件:

L8410碱清洗剂 30~50克/升

溶液温度 55~65℃

处理时间 10~15分

若清洗后,零件表面不形成水膜连续表面,可以重复碱清洗。

五、结论

1.L8410清洗剂使用温度较低,用量省,除油效果好。除油率可达99%以上。

2.在规定使用温度范围,对铝板不腐蚀,溶液稳定,分析调整使用方便。

3.价格低,易运输、保存。

4.溶液稍有悬浮物,温度高于90℃以上有极轻微腐蚀,有待于进一步改进。

上一篇: 铸铝表面绿色环保化学处理新工艺

下一篇: 压铸铝合金表面化学转化膜技术