涂装工艺的选择和前处理的重要性

涂装工艺的选择和前处理的重要性

唐辉宇

(桂林市中山路12号台联,广西桂林541002)

摘要:介绍了几种涂装工艺和涂装工艺的选择,讨论了钢铁件、铝及铝合金工件、塑料件的表面前处理工艺。

引言

涂装工艺包括前处理和涂装两大部分。表面处理的质量直接影响涂层对被涂工件基材的附着力及材料的耐腐蚀性能。因此,要获得高质量的产品,必须严格控制涂装前的表面处理作业。通过前处理,使工件达到下列要求:①无油污及水分;②无锈迹及氧化物;③无酸、碱等残留物;④工件表面达到一定的粗糙度。

工件表面处理合格后,经干燥水分,即可进入涂装工序(阴极电泳前不一定需要干燥水分)。

1 涂装工艺

涂装工艺一般可分为:喷漆、喷粉和电泳。

工件经表面处理后,针对不同工件对外观和性能的要求,选用合适的喷涂工艺及设备,同时应注意流平、干燥、冷却等工序的控制,否则对产品质量产生不良影响。

一般情况下,喷漆工艺能获得较好的外观质量。喷漆涂层具有较好的光洁度、色泽及耐候性,通常用于汽车外涂层、摩托车油箱等外观要求较高的场合。而对于防腐要求较高的场合,如:摩托车车架、冰箱等一般采用喷粉工艺。而电泳工艺一般运用于耐盐雾、抗冲击性能等要求比较高的场合并用作底漆。当然像汽车雨刮器、高档门锁等只需一道电泳漆就能满足要求。有时对一种产品3种工艺都能适用,这由各方面的综合因素而定。

3种工艺各有利弊,在设备投资方面电泳设备一次性投资大,而且关键设备主要依赖进口;喷粉设备一次性投资最少,但由于粉末烘烤温度高,所以设备运行费用(能耗)高。目前在国外已经研制出流平性较好而固化温度又低的粉末涂料和防腐性能能与粉末涂料相媲美的其他涂料。所以随着高科技的发展,涂装工艺水平也不断提高,新技术、新材料能及时地用于涂装生产线上。

2 前处理

根据工件材质不同(铜、铁、铝及铝合金或塑料等),其前处理工艺条件是有区别的。

3.1 钢铁件前处理常用工艺

钢铁表面的预处理一般包括除油、除锈、磷化等工艺步骤,具体流程如下:脱脂→水洗→水洗→表调→磷化→水洗→水洗→去离子水洗。

3. 1. 1 脱脂

脱脂是将工件表面油污除去。除油的方法有碱性溶液除油、乳化剂除油、溶剂除油及超声波除油等。

碱性溶液是一种常用的除油剂,它是利用强碱对植物油的皂化反应,形成溶于水的皂化物达到除油脂的目的。纯粹的强碱液只能皂化除掉植物油脂而不能除掉矿物油脂。因此人们通过在强碱液中加入表面活性剂,利用表面活性剂的乳化作用达到去除矿物油的目的。碱性溶液除油剂一般采用NaOH、Na2CO3、Na3PO4、焦磷酸钠及Na2SiO3等,如采用浸渍法,溶液浓度控制在3%~6%,采用喷淋法时,溶液浓度可控制在0. 5%~3.0%。碱性溶液的除油能力随PH的升高而增强。

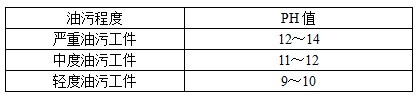

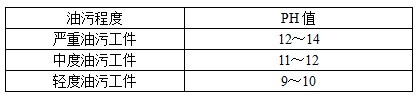

表1 碱性溶液除油能力与pH的关系

工件表面处理合格后,经干燥水分,即可进入涂装工序(阴极电泳前不一定需要干燥水分)。

1 涂装工艺

涂装工艺一般可分为:喷漆、喷粉和电泳。

工件经表面处理后,针对不同工件对外观和性能的要求,选用合适的喷涂工艺及设备,同时应注意流平、干燥、冷却等工序的控制,否则对产品质量产生不良影响。

一般情况下,喷漆工艺能获得较好的外观质量。喷漆涂层具有较好的光洁度、色泽及耐候性,通常用于汽车外涂层、摩托车油箱等外观要求较高的场合。而对于防腐要求较高的场合,如:摩托车车架、冰箱等一般采用喷粉工艺。而电泳工艺一般运用于耐盐雾、抗冲击性能等要求比较高的场合并用作底漆。当然像汽车雨刮器、高档门锁等只需一道电泳漆就能满足要求。有时对一种产品3种工艺都能适用,这由各方面的综合因素而定。

3种工艺各有利弊,在设备投资方面电泳设备一次性投资大,而且关键设备主要依赖进口;喷粉设备一次性投资最少,但由于粉末烘烤温度高,所以设备运行费用(能耗)高。目前在国外已经研制出流平性较好而固化温度又低的粉末涂料和防腐性能能与粉末涂料相媲美的其他涂料。所以随着高科技的发展,涂装工艺水平也不断提高,新技术、新材料能及时地用于涂装生产线上。

2 前处理

根据工件材质不同(铜、铁、铝及铝合金或塑料等),其前处理工艺条件是有区别的。

3.1 钢铁件前处理常用工艺

钢铁表面的预处理一般包括除油、除锈、磷化等工艺步骤,具体流程如下:脱脂→水洗→水洗→表调→磷化→水洗→水洗→去离子水洗。

3. 1. 1 脱脂

脱脂是将工件表面油污除去。除油的方法有碱性溶液除油、乳化剂除油、溶剂除油及超声波除油等。

碱性溶液是一种常用的除油剂,它是利用强碱对植物油的皂化反应,形成溶于水的皂化物达到除油脂的目的。纯粹的强碱液只能皂化除掉植物油脂而不能除掉矿物油脂。因此人们通过在强碱液中加入表面活性剂,利用表面活性剂的乳化作用达到去除矿物油的目的。碱性溶液除油剂一般采用NaOH、Na2CO3、Na3PO4、焦磷酸钠及Na2SiO3等,如采用浸渍法,溶液浓度控制在3%~6%,采用喷淋法时,溶液浓度可控制在0. 5%~3.0%。碱性溶液的除油能力随PH的升高而增强。

表1 碱性溶液除油能力与pH的关系

温度对除油速度有影响,一般来讲温度高.能加快除油速度,但温度太高会使表面活性剂分解,影响除油效果。

碱性溶液除油一般在钢铁槽中进行,温度为50~80℃,除油次数取决于产量和油污程度,一般为1~2次,对于大批量的零件可采用压力喷射的施工工艺。

乳化剂除油是利用乳化剂的润湿、乳化、增溶和分散等能力,除去工件表面的油污。如OP乳化剂等。

溶剂除油是利用有机溶剂对油脂的溶解能力除去工件表面的油污,常用的有机溶剂有汽油、煤油、松香水等。

3.1.2 水洗

水洗为主要辅助工序,在脱脂、磷化后都采用,以清除残存在工件上的各种溶液的残渣,水洗彻底与否直接影响工件涂层的质量和防腐能力。为节约能量,二道水洗可采用逆流漂洗技术。在磷化后的最后一道水洗应采用去离子水洗以确保磷化质量,电导率应控制在不大于20 μs/m。

3.1.3 表面调整

磷化前的表面调整处理可消除由于碱性脱脂而造成的表面状态不均匀性,经磷酸钛盐溶液(胶体钛)预处理的零件表面(界面)能产生电位,活化表面,从而产生大量的自由能,增加了磷化晶核数目,使晶粒变得更加微细,加速成膜反应。

表面调整剂主要有2类:一种是酸性表调剂,如草酸;另一种是胶体钛。两者应用都非常普及,两者兼有除轻锈的作用。在磷化前处理中是否选用表调工序和选用哪一种表调剂是由工艺和磷化膜的要求来定的。

一般原则是涂漆前经打底磷化、快速低温磷化的工件需要表调。如果工件在进入磷化槽时已经二次生锈,最好采用酸性表调,但酸性表调只适合于不低于50℃的中温磷化。一般中温锌钙系不表调也行,铁系不需要表调。

3.1.4 磷化

将工件放在磷化液中,在一定温度下进行化学反应,使其表面生成一层难溶的磷酸盐保护膜,磷化膜可显著提高涂料对金属的附着力,提高耐腐蚀性。

磷化处理的基本方法有浸入法和喷淋法2种。磷化质量虽然在很大程度上取决于除油、除锈的质量,但喷淋法对于提高磷化质量也是一种有效的工艺手段,并且能缩短工艺时间,但存在如下缺点:①由于飞溅容易腐蚀设备;②工序间容易生锈;③结晶粗大。

浸入法的优点:①只要液体能达到的地方都能实现磷化处理;②易形成含铁量较高的颗粒状结晶磷化膜,与阴极电泳具有良好的配套性。缺点:①没有冲刷辅助作用;②处理速度慢。目前国外汽车行业一般采用喷浸相结合的工艺。

磷化的分类:

(1)按溶液成分可分为:锌系、锌钙系、锌铁系、锌锰系、铁系磷化等;

(2)按处理溶液的温度可分为:高温磷化(80~90℃)、中温磷化(50~70℃)、低温磷化(30~50℃)、室温磷化(节能)。

(3)按磷化膜厚度可分为:

碱性溶液除油一般在钢铁槽中进行,温度为50~80℃,除油次数取决于产量和油污程度,一般为1~2次,对于大批量的零件可采用压力喷射的施工工艺。

乳化剂除油是利用乳化剂的润湿、乳化、增溶和分散等能力,除去工件表面的油污。如OP乳化剂等。

溶剂除油是利用有机溶剂对油脂的溶解能力除去工件表面的油污,常用的有机溶剂有汽油、煤油、松香水等。

3.1.2 水洗

水洗为主要辅助工序,在脱脂、磷化后都采用,以清除残存在工件上的各种溶液的残渣,水洗彻底与否直接影响工件涂层的质量和防腐能力。为节约能量,二道水洗可采用逆流漂洗技术。在磷化后的最后一道水洗应采用去离子水洗以确保磷化质量,电导率应控制在不大于20 μs/m。

3.1.3 表面调整

磷化前的表面调整处理可消除由于碱性脱脂而造成的表面状态不均匀性,经磷酸钛盐溶液(胶体钛)预处理的零件表面(界面)能产生电位,活化表面,从而产生大量的自由能,增加了磷化晶核数目,使晶粒变得更加微细,加速成膜反应。

表面调整剂主要有2类:一种是酸性表调剂,如草酸;另一种是胶体钛。两者应用都非常普及,两者兼有除轻锈的作用。在磷化前处理中是否选用表调工序和选用哪一种表调剂是由工艺和磷化膜的要求来定的。

一般原则是涂漆前经打底磷化、快速低温磷化的工件需要表调。如果工件在进入磷化槽时已经二次生锈,最好采用酸性表调,但酸性表调只适合于不低于50℃的中温磷化。一般中温锌钙系不表调也行,铁系不需要表调。

3.1.4 磷化

将工件放在磷化液中,在一定温度下进行化学反应,使其表面生成一层难溶的磷酸盐保护膜,磷化膜可显著提高涂料对金属的附着力,提高耐腐蚀性。

磷化处理的基本方法有浸入法和喷淋法2种。磷化质量虽然在很大程度上取决于除油、除锈的质量,但喷淋法对于提高磷化质量也是一种有效的工艺手段,并且能缩短工艺时间,但存在如下缺点:①由于飞溅容易腐蚀设备;②工序间容易生锈;③结晶粗大。

浸入法的优点:①只要液体能达到的地方都能实现磷化处理;②易形成含铁量较高的颗粒状结晶磷化膜,与阴极电泳具有良好的配套性。缺点:①没有冲刷辅助作用;②处理速度慢。目前国外汽车行业一般采用喷浸相结合的工艺。

磷化的分类:

(1)按溶液成分可分为:锌系、锌钙系、锌铁系、锌锰系、铁系磷化等;

(2)按处理溶液的温度可分为:高温磷化(80~90℃)、中温磷化(50~70℃)、低温磷化(30~50℃)、室温磷化(节能)。

(3)按磷化膜厚度可分为:

厚型:膜厚不小于10 μm,膜量不小于7.5 g/m2,适用于冷挤压、防锈浸油、电绝缘;

中厚型:5 μm<δ<10 μm,膜量4.3~7.5 g/m2,适用于手工喷漆;

薄型:1 μm<δ<4 μm,膜量1.1~4.3 g/m2,适用于电泳涂漆、静电喷涂、粉末喷涂:

特薄型:0.3 μm<δ,膜量0.3~1.1 g/m2,适用于装饰性高的电泳漆作底层。

3.2 铝及铝合金表面处理工艺

由于铝和铝合金底材表面涂膜的附着力较差,必须经过表面预处理,使其表面形成一层转化膜,这不仅能增强漆膜的结合力,而且使防腐蚀性能也大大提高。铝及铝合金的表面处理一般为:碱洗→热水清洗→冷水清洗→去氧化膜→冷水清洗→冷水清洗→化学转化→冷水清洗→冷水清洗→去离子水清洗→沥干→干燥;

现将工序中与钢铁件表面处理的区别加以说明。

(1)除油:碱洗的目的主要是去除铝合金表面黏附的油污。常用的碱洗液配方由Na2CO3、Na3PO4、Na2SiO3和添加剂组成,主要用浸洗和喷洗,也可用电解清洗和超声波清洗。

(2)去除氧化膜:铝材表面自然形成的氧化膜是不均匀非连续薄膜,必须在涂装前进行彻底清除。对于轧制的铝合金制件可用铬酸、硫酸、氢氟酸的混合液来去除表面氧化膜,而压铸件则以硝酸为主。

(3)化学转化:转化处理的目的是使铝合金表面形成致密而均匀的连续薄膜。这一工序的作用相当于钢铁件表面处理工艺中的磷化工序,但其溶液不同,铝及铝合金的转化膜以铬酸/盐酸、磷酸/盐酸和氢氟酸为基础,转化膜质量通常为2.5 g/m2。转化膜形成后,必须用清水清洗,然后用热风干燥,以增强膜层的硬度。

3.3 塑料件的表面处理工艺

塑料种类繁多,但许多塑料极性小、结晶性大、表面张力小、润湿性差、表面光滑。为提高涂料对塑料的附着力,减少表面上的各种缺陷,从而改善塑料涂层的质量,塑料件的预处理方法有①退火;②脱脂;③静电除尘;④湿润和粗化。

退火:塑料在成型时容易形成内应力,在应力集中处易开裂,为缓解成型时产生的内应力,防止龟裂,要进行退火处理。

脱脂:塑料表面有油污时必须除油和脱脂。脱脂方法与金属类似,可用碱性水洗溶液、表面活性剂等。

静电除尘:大多数塑料是绝缘体,容易产生静电而吸附灰尘,因此对大批量生产的零件,常用压缩空气通过静电发生装置进行静电除尘。

湿润和粗化:铬酸、硫酸混合液处理法是比较方便的传统方法,它能使塑料表面的湿润性明显提高。用有机溶剂浸渍塑料能除去塑料表面的各种非晶态部分,使其粗糙化,提高涂料的附着力。

4 结语

(1)涂装设计时,尽量采用先进合适的涂装和前处理工艺,以满足产品表面光洁度和耐腐蚀能力。

(2)在涂装工艺的设计中,表面处理工艺对涂装表面质量有着重大的影响。因此,每个工序所用溶剂应仔细选择。

(3)随着科技的进步,对新产品的涂装也提出了新的要求。应积极地采纳和消化国外的新工艺、新设备。使产品在涂装方面也提升一个档次。

中厚型:5 μm<δ<10 μm,膜量4.3~7.5 g/m2,适用于手工喷漆;

薄型:1 μm<δ<4 μm,膜量1.1~4.3 g/m2,适用于电泳涂漆、静电喷涂、粉末喷涂:

特薄型:0.3 μm<δ

3.2 铝及铝合金表面处理工艺

由于铝和铝合金底材表面涂膜的附着力较差,必须经过表面预处理,使其表面形成一层转化膜,这不仅能增强漆膜的结合力,而且使防腐蚀性能也大大提高。铝及铝合金的表面处理一般为:碱洗→热水清洗→冷水清洗→去氧化膜→冷水清洗→冷水清洗→化学转化→冷水清洗→冷水清洗→去离子水清洗→沥干→干燥;

现将工序中与钢铁件表面处理的区别加以说明。

(1)除油:碱洗的目的主要是去除铝合金表面黏附的油污。常用的碱洗液配方由Na2CO3、Na3PO4、Na2SiO3和添加剂组成,主要用浸洗和喷洗,也可用电解清洗和超声波清洗。

(2)去除氧化膜:铝材表面自然形成的氧化膜是不均匀非连续薄膜,必须在涂装前进行彻底清除。对于轧制的铝合金制件可用铬酸、硫酸、氢氟酸的混合液来去除表面氧化膜,而压铸件则以硝酸为主。

(3)化学转化:转化处理的目的是使铝合金表面形成致密而均匀的连续薄膜。这一工序的作用相当于钢铁件表面处理工艺中的磷化工序,但其溶液不同,铝及铝合金的转化膜以铬酸/盐酸、磷酸/盐酸和氢氟酸为基础,转化膜质量通常为2.5 g/m2。转化膜形成后,必须用清水清洗,然后用热风干燥,以增强膜层的硬度。

3.3 塑料件的表面处理工艺

塑料种类繁多,但许多塑料极性小、结晶性大、表面张力小、润湿性差、表面光滑。为提高涂料对塑料的附着力,减少表面上的各种缺陷,从而改善塑料涂层的质量,塑料件的预处理方法有①退火;②脱脂;③静电除尘;④湿润和粗化。

退火:塑料在成型时容易形成内应力,在应力集中处易开裂,为缓解成型时产生的内应力,防止龟裂,要进行退火处理。

脱脂:塑料表面有油污时必须除油和脱脂。脱脂方法与金属类似,可用碱性水洗溶液、表面活性剂等。

静电除尘:大多数塑料是绝缘体,容易产生静电而吸附灰尘,因此对大批量生产的零件,常用压缩空气通过静电发生装置进行静电除尘。

湿润和粗化:铬酸、硫酸混合液处理法是比较方便的传统方法,它能使塑料表面的湿润性明显提高。用有机溶剂浸渍塑料能除去塑料表面的各种非晶态部分,使其粗糙化,提高涂料的附着力。

4 结语

(1)涂装设计时,尽量采用先进合适的涂装和前处理工艺,以满足产品表面光洁度和耐腐蚀能力。

(2)在涂装工艺的设计中,表面处理工艺对涂装表面质量有着重大的影响。因此,每个工序所用溶剂应仔细选择。

(3)随着科技的进步,对新产品的涂装也提出了新的要求。应积极地采纳和消化国外的新工艺、新设备。使产品在涂装方面也提升一个档次。

上一篇: 铝及铝合金酸性脱脂工艺研究

下一篇: 涂装前处理