高效金属脱脂剂的研制

高效金属脱脂剂的研制

叶进春

(重庆一坪高级润滑油公司,重庆400039 )

摘要:研制了一种高效金属脱脂别。对表面活性剂、碱类助洗剂、溶剂、缓蚀剂等原材料进行选择,采用正文试验法得到了优化配比。研制的复合脱脂剂可用于钢、铜合金及铝合金的脱脂除油。

关键词:脱脂剂 金属 机理

金属工件在进行电镀和涂装(涂漆、喷塑)前,一些金属部件在加工过程中常需进行脱脂除油处理。传统的脱脂方式是采用碱性除油或用有机溶剂除油。碱性除油对皂化性油脂具有较好的作用,除油过程需在较高的温度下进行;对驱除非皂性油脂效果差,因而其应用受到一定的局限。溶剂除油是利用有机溶剂对油脂的溶解分散性能,使它从金属表面脱除。溶剂除油具有除油效果好的特点,但大多数脱脂溶剂均有不同程度的毒性,其大量使用会给环境带来严重的不良影响。因此,近年来对金属脱脂剂的研究己有较大进展,其中开发复合脱脂剂便是主要方向。本研究是以表面活性剂、碱类助洗剂和溶剂等为原料研制复合金属脱脂剂,使它具有去污力强、防锈性好、使用安全、工艺简单、成本低的特点,可广泛用于机械加工行业进行脱脂清洗。

除油机理

复合脱脂剂的除油过程主要包括乳化作用和置换“卷离”两种机理。

( 1 )乳化作用

利用脱脂剂中表面活性剂的长链非极性基团与金属表面的油相结合,使油进人脱脂溶液中形成乳化液,从而达到除油的目的。除油效率的高低取决于脱脂溶液与油之间形成表面张力的大小。表面张力越小,越容易除油。矿物油的除去主要是乳化作用的结果。

( 2 )置换“卷离”作用

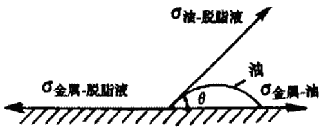

在金属、油和脱脂液的交界处存在着油与脱脂液、油与金属以及脱脂液与金属三种表面张力,如下图所示。

δ金属-脱脂液=δ金属-油+δ油-脱脂液COSθ

COSθ=(δ金属-脱脂液-δ金属-油)/ δ油-脱脂液

当δ金属-脱脂液小于δ金属-油即θ>90°时,脱脂液具有除油效果。θ为180°时,除油效果最好。根据以上关系,脱脂液中加人的表面活性剂使表面张力降低,必须满足接触角θ大于90°时才能达到除油目的。当δ金属-脱脂液远小于δ金属-油时,脱脂液对基体金属有较好的浸润作用,容易沿着油一金属界面进行渗透,取代金属表面的油污,使油污被“卷离”。若此时δ油-脱脂液较小,金属表面的油污在“卷离”过程中还存在着乳化作用;若δ油-脱脂液较大,金属表面的油污“卷离”实际上是“置换作用”,被“置换”的油污立即浮到液面,与溶液不相容。

此外对皂化性油污(动、植物油、酯类油)而言,在复合脱脂剂中碱类助洗剂的作用下,还将有皂化过程发生,生成具有一定去污能力的皂以达到除油的目的。

2 实验方法

2.1 脱脂剂的制备

将表面活性剂、碱类助洗剂、溶剂、缓蚀剂、抗沉淀剂和自来水按一定顺序加人调合釜中,加热、搅拌溶解为均匀的膏状体,制得脱脂剂。

2.2 脱脂剂的性能评定

将脱脂剂按5%的比例以蒸馏水稀释,得到脱脂溶液。参照金属材料和零件用水基清洗剂试验方法(HB 5227一82)对脱脂液进行相关性能测试。

3 结果与讨论

3.1 原材料的选择

3.1.1 表面活性剂

实验中对十二烷基苯磺酸钠,S-noe,S-ml三种表面活性剂进行考察。在其他条件不变时,其配合使用情况和相应的铝腐蚀与除油率测试结果见表1。

表1 表面活性剂对脱脂剂性能的影响

组成.% 测试结果

序号 十二烷基苯磺酸钠 S-noe S-ml LY12腐蚀/级 除油率%

1 10.0 5.0 2.5 0 99.83

2 5.0 2.5 3 93.19

3 10.0 2.5 0 88.54

4 10.0 5.0 3 93.34

温度为90±2℃,时间2h,下同;

温度为70±2℃,浸泡6min,下同。

由表1的测试结果可看出,三种表面活性剂配合使用时,其腐蚀性能和除油率均较优。

3.1.2 碱类助洗剂

对多聚磷酸钠、磷酸钠、A-ns、碳酸氢钠四种碱类助洗剂进行考察,相应的使用情况及性能测试结果见表2。

表2 碱类助洗剂对脱脂剂性能的影响

组成,% 测试结果

序号 多聚磷酸钠 磷酸钠 A-ns 碳酸氢钠 LY12腐蚀/级 除油率,%

1 5.0 14.0 7.5 3.0 1 98.26

2 5.0 14.0 7.5 0 98.21

3 14.0 7.5 2 96.69

4 5.0 7.5 0 88.36

5 5.0 14.0 3 97.83

从表2 可以看出,选择碱类助洗剂以多聚磷酸钠、磷酸钠、A-ns配合使用为好。

3.1.3 溶剂

选择了乙二醇丁醚和E-gb两种溶剂,其实验结果见表3。

表3 溶剂对脱脂剂性能的影响

组成,% 测试结果

序号 乙二醇丁醚 E-gb LY12腐蚀/级 除油率,%

1 3.0 3 92.89

2 3.0 0 90.50

3 1.5 1.5 1 91.93

由表3可看出,采用乙二醇丁醚可提高除油率,但由它配制的脱脂剂的铝腐蚀却很严重。综合两项性能考虑,溶剂选择以E-gb较优。

3.1.4缓蚀剂

缓蚀剂的研究主要考察了苯甲酸钠的性能,相应的试验结果见表4。

表4 缓蚀剂对脱脂剂性能的影响

组成,% 测试结果

LY12腐蚀

序号 苯甲酸钠 外观/级 失重/mg 除油率%

1 0.0 0 1.85 99.21

2 0.5 0 0.38 99.39

3 1.0 0 0.37 99.32

从表4可看出,加入苯甲酸钠在一定程度上可减缓铝腐蚀,对除油率无显著影响。苯甲酸钠的加人量宜为0.5%。

3.2优化实验

采用多因素正交试验方法对选择的表面活性剂、碱类助洗剂及溶剂进行优化研究。忽略因素间的交互作用,每一因素选两水平,其因素水平见表5。Lg(27)正交试验方案及性能测试结果见表6。

对表6 的性能结果作极差分析,结果见表7。

表5 因素水平表 %

水平 A B C D E F G

多聚磷酸钠 磷酸钠 A-ns E-gb 十二烷基苯磺酸钠 s-noe S-ml

1 4.0 12.0 5.0 2. 7.0 4.0 2.0

2 5.0 16.0 7.0 4.0 11.0 6.0 3.0

表6 Lg(27)正交试验及测试结果

因素 性能测试

LY12腐蚀

序号 A% B% C% D% E% F% G% 外观/级 失重/mg 除油率%

1 4.0 12.0 5.0 2.0 7.0 4.0 2.0 3 181.3 95.13

2 4.0 12.0 5.0 4.0 11.0 6.0 3.0 0 0.7 98.64

3 4.0 16.0 7.0 2.0 7.0 6.0 3.0 3 90.0 98.24

4 4.0 16.0 7.0 4.0 11.0 4.0 2.0 2 1.4 99.02

5 5.0 12.0 7.0 2.0 11.0 4.0 3.0 0 0.6 98.18

6 5.0 12.0 7.0 4.0 7.0 6.0 2.0 3 14.0 98.82

7 5.0 16.0 5.0 2.0 11.0 6.0 2.0 3 192.2 97.57

8 5.0 16.0 5.0 4.0 7.0 4.0 3.0 3 201.6 98.90

表中A—G含义同表5。

表7极差分析处理结果

因 素

性能 k,R A多聚磷酸钠 B磷酸钠 C A-ns D E-gb E 十二烷基苯磺酸钠 F S-noe G S-ml

腐蚀失重 kl 68.35 49.15 143.95 116.03 121.73 96.23 97.23

mg k2 102.10 121.30 26.50 54.42 48.72 74.22 73.22

R 33.75 72.15 117.45 61.61 73.01 22.01 24.01

除油率 K1 97.76 97.69 97.56 97.28

97.77 97.81 97.64

% k2 98.37 98.43 98.57 98.85 98.35

98.32 98.49

R 0.61 0.74 1.01

1.57 0.58 0.51 0.85

分析表7的处理结果,可得出各因素对脱脂剂性能影响。

(l)腐蚀

各因素对铝腐蚀失重影响大小顺序依次为A-ns、十二烷基苯磺酸钠、磷酸钠、E-gb、多聚磷酸钠、S-ml、 S-noe。其较优配比组成为:A1

B1C2D2E2F2G2。

(2)除油率

对除油率影响大小顺序依次为E-gb、A-ns、S-ml、磷酸钠、多聚磷酸钠、十二烷基苯磺酸钠、S-noe。其较优配比组成为:A2B2C2D2E2F2G2

综合平衡各因素对腐蚀和除油率的影响强弱,确定优化配比组成为A2B1C2D2E2F2G2。

3.3优化性能评定

按优化配比制备了脱脂剂,并对它进行较全面的性能评定,结果见表8。

表8优化性能评定结果

项 目

评

定 结 果

外观 白色膏状体;配成溶液后均匀,无分层、沉淀和异物

HP值 10.8

腐蚀试验(90±2℃,2h)

45号St 外观/级 0

失重/mg 0.3

H62 外观/级 0

失重/mg 0.4

LY12 外观/级 0

失重/mg 0.5

湿热试验(40±2℃)

(相对湿度90±2%,3h)

45号St 0

H62 1

LY12 0

除油率(45号St)%

99.08

(70±2℃,浸泡6min)

漂洗性能试验 无可见清洗剂残留物

在硬水中的稳定性试验 不混浊、无分层、无沉淀

4 结论

a.根据除油机理选择出合适的表面活性剂为十二烷基苯磺酸钠、s-noe, S-ml;碱类助洗剂为多聚磷酸钠、磷酸钠、A-ns; 溶剂为E-gb。

b.优化配比的组成在70±2℃、浸泡6min的条件下可使除油率达99%以上。

c.研制的复合脱脂剂可用于钢、铜合金、铝合金等金属制件的除油清洗,具有良好的脱脂效果。