铝合金表面处理新工艺

铝合金表面处理新工艺

付宇1, 2,侯明1,明平文1,衣宝廉1,梁成浩3

1.中国科学院大连化学物理研究所燃料电池工程中心,大连116023;

2.中国科学院研究生院,北京100049; 3.大连海事大学机电与材料工程学院,大连116026

摘要:在恒定电流密度下对铝合金进行阳极氧化处理,所得到的氧化膜比采用恒定电压阳极氧化工艺更加致密;而后在氧化膜上涂敷一层双酚A型环氧树脂,并于200℃~230℃条件下长时间加热固化封闭.所得到的膜层,电绝缘性能良好,耐腐蚀性能较其他传统封闭工艺显著增强.

关键词:铝合金;阳极氧化;环氧树脂封闭

为了提高铝合金材料的应用性能,通常需要对其进行表面处理.阳极氧化法被称为铝合金表面处理的“万能”技术,可以极大提高材料的耐腐蚀性能和电绝缘性能,对其机理的研究已有不少[1,2].经过阳极氧化处理的铝合金表面为蜂窝状的多孔结构[3],容易吸附周围环境中的污染物从而引起氧化膜的腐蚀,影响应用性能.因此,必须采用适当的封闭方法,使氧化膜上的微孔闭合.常用的封闭方法有沸水封闭、高压蒸汽封闭、重铬酸盐封闭,以及近期发展的有机酸封闭[4]、稀土封闭[5,6]等.由此可见,对铝合金阳极氧化膜封闭方法的研究是相关领域的热点.

1实验方法

阳极氧化工艺.将尺寸为100mm×10mm×0.2mm的LY12铝合金试片,其组成为(mass%): 3.8~4.9Cu, 1.2~1.8Mg, 0.3~0.9Mn,0.5Fe,0.5Si,0.3Zn,0.1Ni,0.05Ti,0.1其它,余量Al. 用无水乙醇清洗后,在70℃、50g/L的NaOH溶液中放置2min,以除去试片表面的氧化膜;再置于10%HNO3(体积比)中30s,洗去试片表层的浮灰. 然后,将试片置于10%H2SO4(体积比)中,在2A/dm2的恒定电流密度下阳极氧化30min(阴极为铅板) ,取出后用去离子水清洗,晾干.在干燥后的试片表面均匀涂敷一层双酚A型环氧树脂,担载量为5.0mg/cm2.在200℃~230℃条件下于烘箱中加热6h,然后停止加热,使样品自然冷却至室温.

电性能测试.将接触调压器,保险丝(0.5A)与试片构成回路,从0V开始不断加大电压. 试片表面膜层被外电压击穿时,电路中电流瞬间增大使保险丝熔断,断路前的最大电压即为膜层的击穿电压.

热震实验.于室温下将试片放入马福炉中,加热到100℃,保持1h,然后升温到200℃,保持4h.停止加热,使试片迅速冷却到室温.再将试片加热,如此循环5次,观察表面膜层有无脱落或裂纹,以检验膜层的结合力.

腐蚀实验.采用等效ISO321021983的方法,配制腐蚀溶液如下:溶解20gCrO3和35mlH3PO4于500ml水中,移入1000ml容量瓶;以水稀释至刻度,混合均匀. 将试片竖直浸入腐蚀溶液中,温度控制在(38±1) ℃,每次腐蚀时间为15min.腐蚀后取出试片清洗,烘干后称量. 计算试片单位面积的质量损失,并与采用传统阳极化工艺(阳极氧化溶液为体积比10%H2SO4溶液,15V恒定电压下处理30min;沸水中封闭处理30min)处理的试片进行比较.

为了更全面评价试片的腐蚀行为,于室温下对试片在0.5mol/L H2SO4腐蚀溶液中的电化学行为进行了研究. 实验采用传统的三电极体系,以饱和KCl甘汞电极为参比电极,铂电极为对电极,处理过的试片为工作电极.试片边缘用石蜡封闭,露出面积控制在1cm2. 电化学实验于25℃在Princeton的PARSTAT2273电化学工作站上进行. 开路稳定30min后,进行动电位极化扫描,扫描速度为2mV/s;然后再于1.0V外加电压下测量腐蚀电流随时间的变化.

2结果与讨论

2.1阳极氧化工艺的影响

分别采用了恒定电流密度(2A/dm2)阳极氧化工艺(A) ,和恒定电压(15V)阳极氧化工艺(B)处理铝合金试片,将氧化后的试片浸于70℃条件下的10%NaOH溶液中,根据反应生成的气泡判断氧化膜开始脱落的时间,依此来定性比较氧化膜的致密性.结果显示:工艺A出现气泡的时间为5min~8min,工艺B出现气泡的时间性<1min.

可见,采用恒定电流密度阳极氧化工艺比采用恒定电压阳极氧化工艺所获得的氧化膜更加致密.

2.2封闭方法的选择

铝合金试片经恒定电流密度阳极氧化(2A/dm2)后,对其进行封闭处理,并与几种常用的铝阳极氧化封闭方法,如沸水封闭、二次盐封闭等的封闭效果进行比较.

S1-常温, 5% NaCO3溶液浸渍10min,去离子水清洗,80℃20g/L乙酸镍溶液10min;S2- 50g/LNiSO4·7H2O溶液于80℃浸渍15min,去离子水清洗, 5 g/L K2CrO4 溶液80℃浸渍10min; S3-沸水封闭30min; S4- 111g/L NiSO4,210g/L NH4F, 110g/L (NH4)6Mo7O24 ·4H2O, 110g/L Zn2SO4, pH6, 25 ℃, 10min; S5 - 双酚A型环氧树脂封闭,220℃,6h.

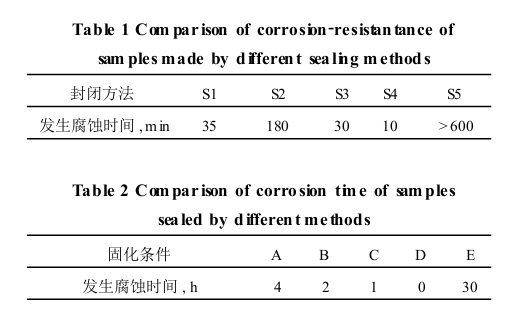

将经过不同封闭方法处理的阳极氧化试片放入腐蚀溶液(K2Cr2O7 48g/L,盐酸400ml/L,去离子水余量)中,观察出现第一个腐蚀气泡的时间,结果如表1所示. 该实验结果表明,使用环氧树脂对铝阳极氧化封闭的效果要远远好于其他几种方法.

2.3环氧树脂固化条件的优化

研究了不同的树脂组成,包括环氧树脂固化剂以及稀释剂的添加对封闭效果的影响,并对环氧树脂的固化工艺进行了优化.选用各种不同的固化剂,环氧树脂体系几乎可以在0℃~180℃温度范围内固化;而纯环氧树脂则很难固化. 为此,将固化温度都设定在220℃.

A-双酚A型环氧树脂+乙酸乙脂稀释(体积比3: 1) ,220℃,30min;B- 双酚A型环氧树脂+缩胺- 105环氧固化剂+乙酸乙脂稀释(体积比3:1:1) 220℃, 30min; C- 双酚A型环氧树脂,220℃,浸涂,烘干,封闭5次(累计8min,未固化);D-双酚A型环氧树脂, 220℃, 30min; E-双酚A型环氧树脂,220℃,6h.

将不同工艺封闭的铝阳极氧化试片放入腐蚀溶液(K2Cr2O7 48g/L,盐酸400ml/L,去离子水余量)中,观察试片出现第一个腐蚀气泡的时间.

表2为不同封闭处理工艺的腐蚀时间比较(A-双酚A型环氧树脂+乙酸乙脂,体积比3:1,220℃,30min;B-双酚A型环氧树脂+缩胺-105环氧固化剂+乙酸乙脂,体积比3:1: 1,220℃,30min; C-双酚A型环氧树脂, 220℃,封闭5次,累计8min;D-双酚A型环氧树脂,220℃,30min; E-双酚A型环氧树脂,220℃,6h)

从表2可以看出,固化剂和稀释剂的加入并没有显著增强环氧树脂封闭的耐腐蚀性能.这很可能是在加热固化的过程中,固化剂和稀释剂受热挥发,导致环氧树脂膜层中有孔隙存在.而纯环氧树脂的固化效果与加热时间密切相关. 只有加热固化时间足够,使环氧树脂完全固化形成致密膜层,才能达到比较理想的封闭效果.

2.4性能评价

试片的击穿电压大于200V,说明本文制备的材料电绝缘性能良好.热震实验的结果也表明,制备的复合膜层与基体的结合力很好,经过5次热循环,没有出现膜层脱落、裂纹等情况,可以很好的满足使用要求.

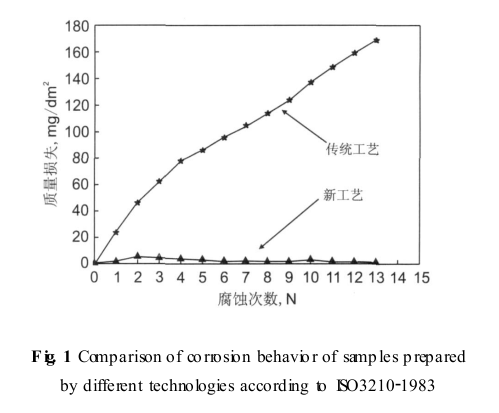

采用等效ISO321021983的方法,将本文采用的新工艺与传统的铝阳极氧化封闭工艺的耐腐蚀性能进行对比,结果如图1所示.可见,在实验条件下,传统工艺制备的试片腐蚀明显,试片失重随着腐蚀时间的增加而显著增加;采用新工艺制备的试片,在实验条件下则几乎没有腐蚀发生,腐蚀曲线在开始阶段有轻微波折,很可能是由实验误差引起的.

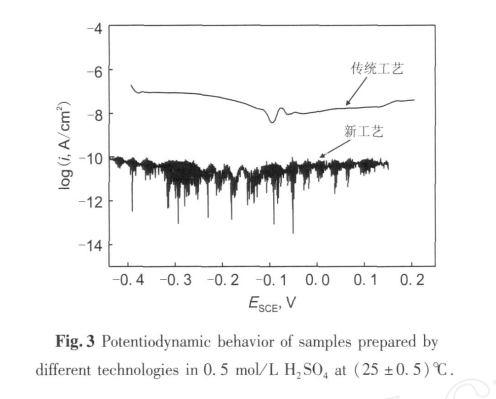

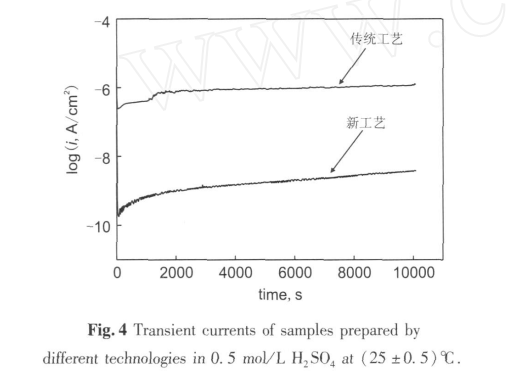

试片于室温下在0.5mol/L H2SO4 腐蚀溶液中的动电位极化曲线示于图2.新工艺制备的试片在- 0.45V到0.15V的电势范围内,腐蚀电流在10- 10A/cm2到10- 12A/cm2的小范围内波动,处于钝化状态;而传统工艺制备的试片,其腐蚀电流要大2到3个数量级.图3所示的试片瞬时电流随时间变化曲线,显示出同样的信息.外加1.0V恒定电压时,新工艺制备的试片在3h实验时间内,腐蚀电流保持在10- 9A/cm2左右;而相同腐蚀条件下,采用传统工艺制备的试片,其腐蚀电流要高3个数量级.显然,新工艺制备的试片,在实验条件下的耐腐蚀能力得到显著增强.

因此,无论是采用等效ISO321021983的铝阳极氧化质量检测方法,还是在0.5mol/L H2SO4 腐蚀溶液中采用电化学评价手段,新工艺制备的试片都显示出极好的耐腐蚀性能,相比于传统工艺有极大的提高.

3结论

①.在恒定电流密度下对铝合金进行阳极氧化处理,然后用纯环氧树脂加热固化封闭,制备出了耐腐蚀性能和电绝缘性能都很理想的复合膜层;

②.铝合金恒定电流密度下的阳极氧化工艺所获得的氧化膜比在恒定电压条件下得到的氧化膜更加致密;

③.环氧树脂固化剂的加入对提高铝合金阳极氧化膜的耐腐蚀性能没有积极的作用,而温度和时间等固化条件,对使用纯环氧树脂封闭的效果影响很大.