LD31型材二次电解着色后表面局部小白点分析和生成条件探讨

吕 睿

(西飞器材厂)

自1987年投产以来,西飞牌铝型材以其优异的内在质量和外观,在市场上一直供不应求。然而,从1992年起,阳极氧化处理后的铝型材表面存在局部小白点缺陷,不仅影响美观,而且降低了型材的防护装饰性能。至今,已有数十吨型材报废回炉,造成人力物力的极大浪费,为了解决这一问题,我们进行了大量的模拟试验和测试工作,系统分析了白点产生的原因、生成条件和生成机理,为合理解决这一缺陷提供了依据。

1问题分析

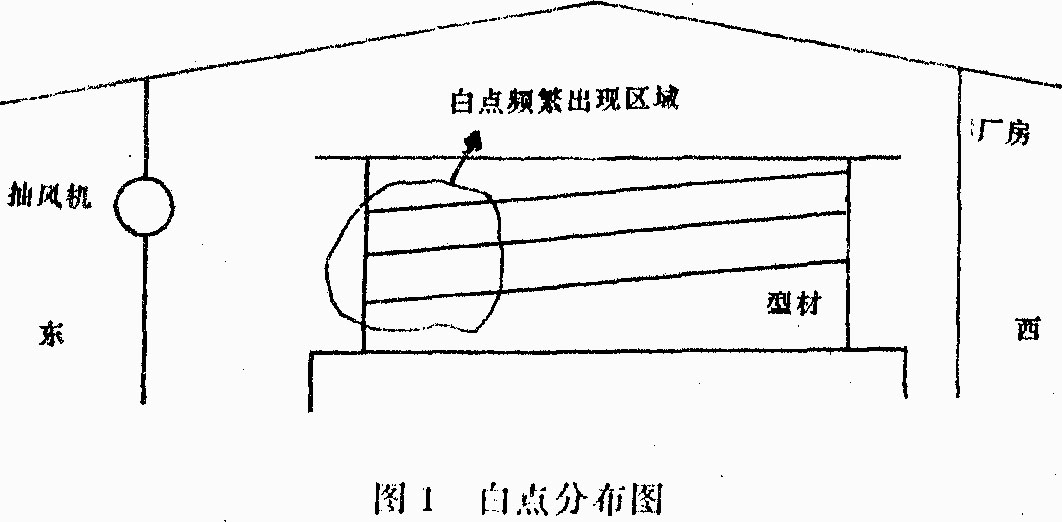

阳极氧化处理后的铝型材表面上出现的白点,从批次和时间上找不出规律;从区域上看,则多出现在东部,其它区域也有,但相对要少些(如图1所示)。

通过对合金成分的分析,均在正常范围内,型材上出现的白点大小不等,其直径一般小于1mm,在放大镜下观察,多为鱼形眼状。

型材表面处理的工艺流程为:装料-除油—水洗—碱腐蚀—水洗一中和一水洗一阳极氧化一水洗—二次电解—水洗—电泳涂漆一水洗一干燥一卸料。

主要工艺参数为:(1)碱腐蚀:NaOH 70g/L,45±5℃,5min (2)阳极氧化:H2SO4180g/L,19±2℃,30 min,(3)二次电解着色:NiSO4•H2O 150g/L,H3BO3 40g/L,22±2℃,3~8min.

2 白点产生的模拟试验和测试

根据生产中出现白点的情况,在保证全部设备正常转动、工艺参数达标的情况下,进行了白点产生的模拟试验(见表1)。

表1 白点产生的模拟试验结果

序号 模拟方法 白点

l 不净型材进行表面处理 无

2 有挤压黄瓜刺的型材进行表面处理 无

3 表处返修料进行表面处理 无

4 酸雾试验 无

5 碱雾试验(阳极氧化处理之前) 有

6 碱雾试验(阳极氧化处理之后) 有

7 阳极氧化处理之后长时间水洗(>8min) 有

注:试验5 和试验6所得白点的大小不一,前者直径较后者大1~2倍

经过反复的模拟试验证实:(1)型材滞留在空气当中,若碱性腐蚀气体(碱雾)附着其上,在二次电解着色时,即出现白点。(2)部分型材在阳极氧化处理后,若水洗时间过长,在二次电解着色时,也会出现白点。(3)出现白点的型材,脱膜后重新进行表而处理,在排除上述两种因素后,白点消失。

为了进一步研究白点的生成机理,又将出现白点的型材送西安近代化学研究所,进行X射线电子能谱测试,从微观上找出白点与正常区的差别。

实验条件:用镁靶,功率250W,小面积分析束区为0.6 mm2,通过能力为17.9eV,真空度为(1×10-8~1×10-9)×9.8×104Pa。对样品分别进行全部谱分析和高分辨分析,不同部位的结果见表2~5。

由表2和表3可以看出;碱雾型材的白点区,Al含量相对高些,而正常区的S和N含量相对高些。由表4 和表5 可以看出:长时间用水清洗型材,正常区的S多N少,而白点区则是S少N多。凡出现白点的区域,S含量都相对地少。

表2碱雾正常区原子浓度

元素 浓度(%) 辨别指数

C1a 20.27 0.296

O1a. 50.21 0.711

S2p 3.20 0.666

Ca2p 0.00 1.833

Al2p 16.65 0.234

N1a 2.77 0.477

表3碱雾白点区原子浓度

元素 浓度(%) 辨别指数

C1a 19.22 0.296

O1a. 59.39 0.711

S2p 1.72 0.666

Ca2p 0.00 1.833

Al2p 18.26 0.234

N1a 1.41 0.477

表4水洗正常区原子浓度

元素 浓度(%) 辨别指数

C1a 14.73 0.296

O1a. 58.56 0.711

S2p 2.36 0.666

Ca2p 0.00 1.833

Al2p 23.56 0.234

N1a 0.78 0.477

表5水洗白点区原子浓度

元素 浓度(%) 辨别指数

C1a 20.30 0.296

O1a. 55.11 0.711

S2p 1.92 0.666

Ca2p 0.04 1.833

Al2p 21.58 0.234

N1a 1.05 0.477

注:在表2~表5中,Al的化学态为Al3+,N的化学态是以NH3、NH4+等-3价形式存在,S的化学态是以SO42-的+6价形式存在

3结论

1.碱雾附着在型材上时,降低了氧化膜上的SO42-浓度,进而降低了二次着色时该处的导电性。多余碱的腐蚀产物极有可能堵住氧化膜孔,二次电解着色处理时,金属无法沉积到孔底,从而出现白点。

2.氨气附着在型材上时,若阳极氧化处理后水洗时间过长,则局部的NH4+多于SO42-,当该处的NH4+浓度大于150ppm时,二次电解着色就会出现白点。