铝合金阳极氧化膜有机酸封闭技术

刘文亮 贝红斌

(北京有色金属研究总院 100088)

摘要:详细介绍了国外最近开发的新技术——有机酸封闭技术,该技术处理过的铝合金氧化膜耐蚀性能极佳,可应用于各种耐蚀环境。

1 前言

阳极氧化可称为铝合金表面处理‘万能’的技术。铝合金表面经阳极氧化处理后得到一层多孔状氧化膜,只有采用恰当的封闭技术使氧化膜中的微孔闭合后,阳极氧化膜才能起到更好地保护铝合金表面的作用。

常用的阳极氧化膜封闭技术有沸水封闭,常温金属盐封闭和铬酸盐封闭。目前建筑铝型材一般都采用沸水封闭技术和常温金属盐封闭技术,而腐蚀环境下使用的铝合金采用铬酸盐封闭技术。

美国科学家最近提出一种新的氧化膜封闭技术——有机酸封闭技术,该技术利用有机酸与氧化膜发生化学作用,生成一种铝皂类化合物将氧化膜中的微孔封闭。有机酸封闭处理后的铝合金氧化膜,相对于铬酸盐封闭技术处理后的氧化膜,耐蚀性能可以提高数倍以上,同时有机酸封闭技术克服了铬酸盐封闭技术本身存在的致命缺点,即六价铬的环境污染问题。

2 工艺概述

有机酸封闭技术是美国科学家最近开发的新技术,该技术不仅利用了多孔性氧化膜对有机酸的物理吸附性能,而且利用了氧化膜与有机酸之间的化学作用,这也正是有机酸封闭技术区别于传统意义上的有机物封闭的关键所在。氧化膜与有机酸发生化学作用生成一种铝皂类化合物填充于氧化膜的微孔中,将微孔闭合,相对于铬酸盐封闭,氧化膜的耐蚀性能提高数倍以上,同时也解决了铬酸盐封闭中存在的环保问题,是值得研究和开发的新型实用性技术。

2.1 有机封闭剂

绝大多数长链羧酸可以用于铝合金封闭处理。随长链羧酸分子中碳原子数由12

增加到18

,耐蚀性能逐步提高。熔融状硬脂酸最早应用于氧化膜封闭处理,但由于槽液需保持90

℃以上。硬脂酸的氧化速度很快,槽液寿命极短,影响了该技术的推广使用。随后开发了液态异硬脂酸和硬脂酸的异丙醇溶液体系,两者均可在室温下使用。解决了槽液的稳定性问题。

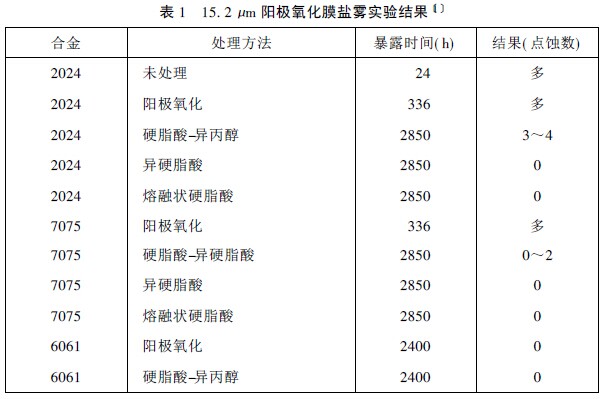

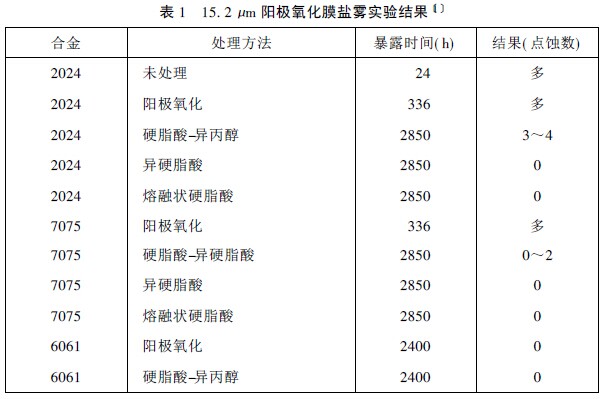

表1

所示有机酸封闭可以极大地提高各种铝合金氧化膜的耐蚀性能,其中以异硬脂酸和熔融状硬脂酸为最佳,由于加入异丙醇作溶剂,降低了氧化膜的部分耐蚀性能。

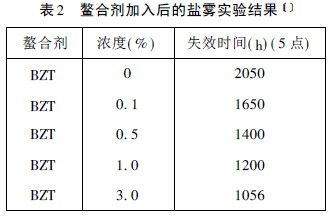

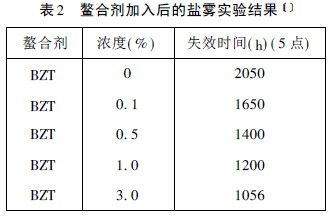

为了提高槽液的稳定性,有机封闭剂中加入了某些螯合剂,如苯并三唑(BZT)。表2是异硬脂酸中加入了BZT后的盐雾实验结果(2024合金),异硬脂酸中加入BZT后,稍许降低了氧化膜的耐蚀性能,但仍在可接受范围内,然而较大程度地增强了槽液的稳定性。97%异硬脂酸中加入了0.1%BZT后。经90℃下90 d时效实验,发现槽液中异硬脂酸仍存在加入量的75%以上,这个实验表明该槽液在室温下具有几年的寿命。

有机酸封闭处理后氧化膜表面附着一层油膜,影响氧化膜的外观和使用。将工件放入

有机酸封闭处理后氧化膜表面附着一层油膜,影响氧化膜的外观和使用。将工件放入60% N-

甲基吡咯烷酮水溶液中就可除去油膜,而不脱掉氧化膜微孔中吸附的有机酸。

2.2 耐蚀机理

类似于铬酸盐封闭中氧化膜表面生成一层疏水的含铬的氢氧化物阻挡层,有机酸封闭处理过程中氧化膜与有机酸发生化学作用而生成一种铝皂类化合物,氧化膜表面形成一层防水层代替六价铬,对铝基体起保护作用。氧化膜微孔中填充入有机酸分子,一旦有疲劳或应力裂纹存在于铝基体暴露的地方,有机酸分子就与氧化膜生成铝皂类化合物,再次生成防护层,防止腐蚀发生,这种功能等同于六价铬在氧化膜中的修复机制。

2.3 应用

(1)

代替铬酸盐封闭用于腐蚀环境下铝合金表面的耐蚀处理,如航空航天等领域中铝合金构件,海洋性气候下使用的铝合金材料。根据ASTM B-117

盐雾实验证实有机酸封闭处理的铝合金氧化膜耐蚀性能提高五倍以上,同时也解决了铬酸盐封闭中六价铬的环保问题。

(2)

钢铁表面的铝镀层可以采用有机酸封闭技术,不论采用蒸镀、火焰喷涂、热浸还是电镀,只要钢铁表面铝镀层厚度大于12 μm

,允许生成8μm

厚的阳极氧化膜就可采用有机酸封闭处理,相对于钢铁表面的镍、镉、铬镀层,该方法提供的耐蚀性能提高十倍以上,AST MB-117

盐雾实验证实通过时间达到900 h

以上。

钢铁表面若采用光亮浸镀铝技术,再辅以有机酸封闭,可以代替装饰镀铬技术。由于铝合金氧化膜硬度高,故也可代替功能镀铬技术。同时由于铝本身无毒,该技术代替各种镀铬、镉和镀镍技术,就具有更加优越的环保特色。

(3)

有机酸封闭可与有机染色技术联合使用。有机染色膜的封闭是一个难题,采用沸水封闭和低温金属盐封闭技术,氧化膜表面性能都不易达到国标要求,还容易造成氧化膜中染料流出,造成脱色,影响外观。采用有机酸封闭技术,可避免氧化膜中染料流出,表面性能达到国标要求,同时还可以得到色泽亮丽的装饰面。

(4)

有机酸封闭处理后的表面可用于涂漆膜的底层,如航空航天领域中的铝合金器件,若需涂漆膜,其标准工序的第一步就是阳极氧化后用异硬脂酸封闭处理,再辅以打磨,环氧底层,最后用氨基甲酪乙酯作表层。