铝常温镍盐封孔剂的试验研究

易忠胜 张良

(桂林工学院材料与化学工程系,广西桂林541004)

摘要:研究了合金型材铝阳极氧化后,在低温时的封孔工艺参数。对Ni

2+质量浓度、温度和pH

值,以及在封孔液中加入各种添加剂的实验研究结果表明:当NiSO

4为1.1g/L

,NH

4F

为2 g/L

,钼酸铵为1 g/L

,硫酸锌为1g/L

,pH=6

,封孔温度为25

℃,封孔时间为10 min

时,铝合金片耐蚀时间最长,为200 min

,孔隙率为5%

;此方案可在室温下操作,降低能耗,不仅封孔液中没有铬离子,而且使用过程中不会有金属离子沉淀析出。

阳极氧化被称为铝合金的万能的表面技术。铝合金经阳极氧化后孔隙率很高,其吸附能力很强,易染色、易污染、孔蚀等,因此氧化后应立即封孔。目前主要的封孔方法有沸水法、有机酸法、重铬酸盐法、低温Ni—F

系法等。沸水封闭法和重铬酸盐法虽然无污染,但易出现粉霜现象,影响质量外观与漆层和基体的结合力,且能耗大。有机酸封闭技术是美国最近开发的新技术,封闭过程中会生成一种皂类化合物,填充于染色膜的微孔中,将微孔闭和,并在染色膜表面生成一层防水层,对铝基体起保护作用,但在腐蚀环境中,铝皂类化合物易与腐蚀介质发生反应,破坏保护膜;Ni—F

系法与添加剂形成钝化膜起着封孔性能,但当Ni

2+,F

-比例调节不当时,不仅影响耐蚀性能,还会因F

-过量而出现粉霜现象。为克服高温封孔能耗大、铬盐的环境污染等的缺陷,并在一定程度上为以后的研究提供参考,笔者研究了以镍盐为主的常温封孔工艺,试验获得了最佳工艺条件参数。

1 实验方法

取工业铝合金做试样,工艺流程为:打磨→

清洗→

除油碱蚀(NaOH 10 g/L

,Na

3PO

4 30 g/L

,Na

2CO

3 15 g/L

,十二烷基磺酸钠6 g/L

,温度50~60

℃) →

抛光(H

2SO

4 20%

,HNO

3 10%

,H

3PO

4 70%)→

阳极氧化(H

2SO

4

20%

,草酸2%

,蒸馏水1000 mL

,电压15 V

,电流0.5A

,时间30 min)→

封孔(NiSO

4 1.1 g/L

,NH

4F

,钼酸铵,硫酸锌适量,pH=6

,温度25

℃,时间10min)

。封孔后清洗,吹干后立即以耐人工腐蚀(

浓HCl 50mL

,K

2Cr

2O

7

6g

,蒸馏水75mL)

时间确定其耐蚀性,以孔隙率确定封孔度。

2 结果与讨论

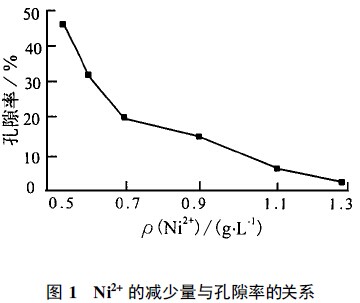

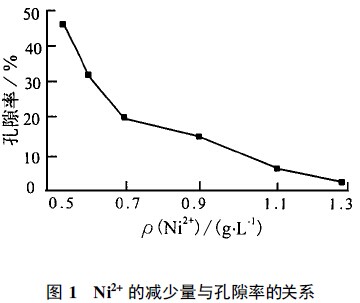

2.1 镍离子浓度对封孔度的影响

将铝试样阳极化后,再封孔,最后测定Ni

2+的减少量和封孔度(

以孔隙率表示)

。溶液中的其他离子的影响造成Ni

2+吸附量下降,从而导致封孔质量的下降。当Ni2+

的质量浓度小于0.70 g/L

时,孔隙率增加速度加快,当Ni

2+质量浓度在1.1 g/L

(所做的实验点)时孔隙率为6%

,此时孔隙率较低,且在此范围附近的孔隙率增加的速度不是很快,在实验时比较好控制,因此Ni

2+质量浓度在1.1 g/L

左右较好。镍离子的浓度与孔隙率的关系如图1

所示。

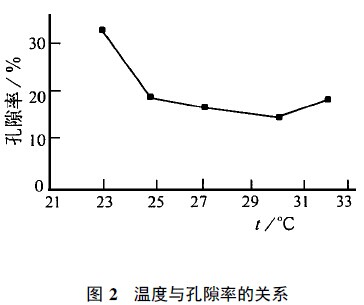

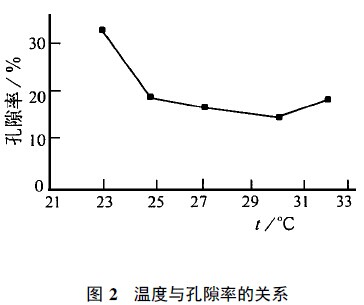

2.2 温度对封孔度的影响

随着温度的升高,金属离子扩散速度加快,水解速度加快,氟化膜中的镍质量浓度增加,当温度高到一定程度时,形成钝化膜的Ni

2+质量浓度减少,这样势必会影响封孔效果,并且也会增加能耗,而在25~30

℃之间孔隙率相差5%

左右,30

℃以后孔隙率开始上升,综合考虑孔隙率与能量消耗,温度选择25

℃为宜,此时孔隙率较低,作用于封孔的Ni

2+量也较大,如图2

所示。

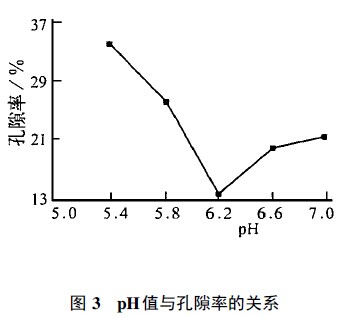

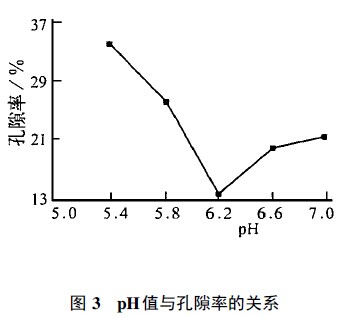

2.3 pH值对封孔度的影响

pH

值的对金属盐水解沉积起制约作用,从而影响膜孔中镍沉积量和封孔度。pH

值在5.5~6.5

之间镍的沉积量最多,pH

值在6.0

左右时封孔效果最好(图3

),而这时的酸度也较容易控制。

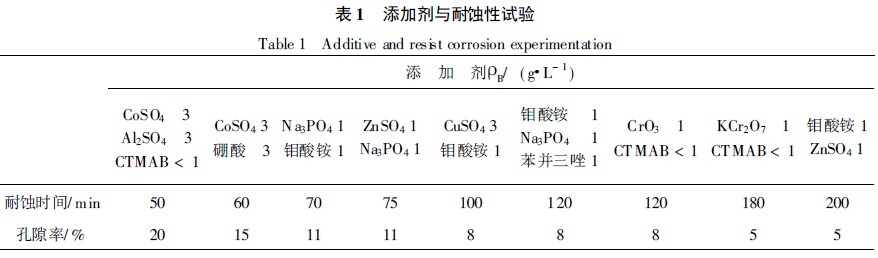

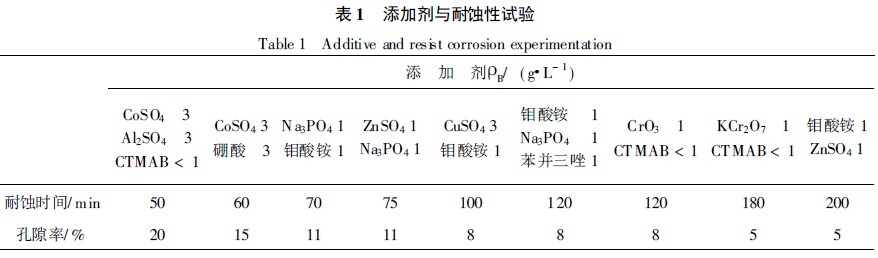

2.4 封孔液中的添加剂的影响

以NiSO

4为和NH

4F

为基料,另加一些添加剂作为填充物,要求添加剂既能协助镍盐封孔,又能增强耐蚀性能,并能阻止铝材基体的氧化和腐蚀,与氟离子生成能封孔的反应物。

从表1

的试验结果(

可能是封孔后马上腐蚀的原因,耐蚀时间较短)来看,以钼酸铵和ZnSO

4为添加剂的耐蚀时间为200 min

,孔隙率为5%

,其效果最好。这可能因为这两种试剂都是铝材的抗蚀剂,二者联用时效果更好,钼酸铵对铝材的腐蚀起显著作用,锌离子和氟离子结合后进入孔内起到最佳的封孔的性能。

3 结论

(1)在镍离子和氟离子为主的封孔剂中加入适当的添加剂,可以提高封孔的效果,提高耐蚀性能。

(2)封孔剂中的封孔物的质量浓度控制不好,可能导致封孔的失败。

(3)用其他的添加剂代替铬离子,降低环境污染,有利于环保。

(4)通过以上试验结果,确定最后的试验条件为:NiSO4 1.1g/L,NH4F 2g/L,钼酸铵1 g/L,硫酸锌1 g/L,pH=6,封孔温度25℃,封孔时间10 min。