铝和铝合金的新型加工工艺—化学抛光

六 所

由于航空工业的飞越发展,对零件的表面特性如光洁度等要求愈来愈高,对一部份形状复杂、体积较大的另件来说,要提高表面光洁度,用机械方法是有一定困难的,因此迫切要求一种简易的而效率又高的加工方法。化学抛光对铝和铝合金另件能部份地满足这一要求,它的加工方法简单,不管另件形状多么复杂,都能相应的提高表面光洁度和增加抗腐蚀性能,因而成为值得普遍推广的方法,现在我们将其原理和工艺特性作一介绍:

一、化学抛光的原理

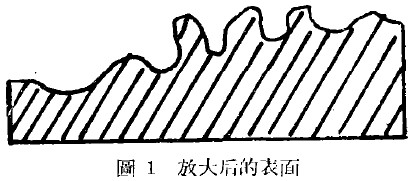

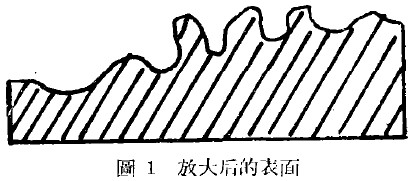

化学抛光是用一种温度很高且急剧溶解的酸性溶液来进行的。零件经过切削或压延后,其表面几何形状经放大后总是凹凸不平的(

图1)

。

由于凸出的尖端部份分予或原子之间的亲合力不平衡,在最外的一点或者说是最外的一个原子或分子与其他的原子或分子都不同,总有一面或多面没有受到原子或分子的相互作用,于是解离的趋势,就此其他原子或分子来得大,而且首先解离。另外,溶液的扩散作用亦起着相当大的影响,在凸出的部份,由于与溶液的接触面大而处于有利扩散的地位,溶解下来的产物很快地向溶液中扩散。这样,新的溶解能力大的溶液就能很快地进入这一地区,而继续保持一定的溶解速度。在凹处则不同,它与溶液的接触面小,不易扩散。这样,新的溶液就难于进入这一地区,因而它的溶解速度就相应地降低。二者都说明了凹凸不同的地方,它的溶解速度也不同。凸出处溶解快,而凹处溶解慢,因此使其表面逐渐平整,这种表面光洁度的提高,不是由于机械的切削和挤压及电解,而是由于化学作用的结果,因此把这种方法称为化学抛光。

上面提到的这一原理,对抛光过程中的基本现象是能作出满意的解释,但要用来解释垒部的问题,还是有一定的困难,还有待深入的探讨。

二、化学抛光的用途

化学抛光可作微量的切削和提高表面光洁度,特别是一部份形状复杂而用机械方法不能或难于达到目的的另件,用它是可以解决的,如导风轮的精抛光,用机械方法需耍

由于凸出的尖端部份分予或原子之间的亲合力不平衡,在最外的一点或者说是最外的一个原子或分子与其他的原子或分子都不同,总有一面或多面没有受到原子或分子的相互作用,于是解离的趋势,就此其他原子或分子来得大,而且首先解离。另外,溶液的扩散作用亦起着相当大的影响,在凸出的部份,由于与溶液的接触面大而处于有利扩散的地位,溶解下来的产物很快地向溶液中扩散。这样,新的溶解能力大的溶液就能很快地进入这一地区,而继续保持一定的溶解速度。在凹处则不同,它与溶液的接触面小,不易扩散。这样,新的溶液就难于进入这一地区,因而它的溶解速度就相应地降低。二者都说明了凹凸不同的地方,它的溶解速度也不同。凸出处溶解快,而凹处溶解慢,因此使其表面逐渐平整,这种表面光洁度的提高,不是由于机械的切削和挤压及电解,而是由于化学作用的结果,因此把这种方法称为化学抛光。

上面提到的这一原理,对抛光过程中的基本现象是能作出满意的解释,但要用来解释垒部的问题,还是有一定的困难,还有待深入的探讨。

二、化学抛光的用途

化学抛光可作微量的切削和提高表面光洁度,特别是一部份形状复杂而用机械方法不能或难于达到目的的另件,用它是可以解决的,如导风轮的精抛光,用机械方法需耍4

小时左右,而用化学抛光只需要8

~10

分钟,而且在质量上将比机械加工的高。此外,化学抛光还可用来提高阳极氧化膜的质量,可使氧化后表面具有强烈的光泽,特别是对阳极化后的着色能力有极好的效果,使其着色能力增加和着色均匀,如在普通阳极化后,要着一种金色是很困难,但经化学抛光之后再阳极化的表面就能均匀的着上金色。化学抛光过程中,由于剧烈的氧化在金属表面上形成了一种AlO·Al

2O

3的间晶体,具有高温抗腐蚀性能,可用于抗高温的蒙皮或另件上,同时也可以用来代替库房保管中的繁杂的油封包装工作。

三、溶液的成份及其使用

铝和铝合金化学抛光溶液成份的配方是多种多样的,现在我们收集到的就达十种以上,但不管那一种配方,都有三种成份是主要的,那就是H

2SO

4,H

3PO

4,HNO

3,它们在抛光过程中的作用概述如下:

H

2SO

4能与铝及其氧化物作用而产生急剧的溶解。

2Al+3H

2SO

4→A1

2(SO

4)

3+3H

2↑

2Al

2O

3+6H

2SO

4→2Al

2(SO

4)

3+6H

2

从这里可以看出,H

2SO

4的含量直接影响到金属的溶解速度,换句话说,它会直接影响抛光的质量,因为Al

和H

2SO

4作用要比Al

2O

3和H

2SO

4作用强得多,如果溶液中的氧化作用此H

2SO

4的溶解作用来得低,也就是说形成A1

2O

3的速度比Al

2O

3的溶解速度来得低,就会产生局部过腐蚀现象,在我们的试验过程中完全证实了这一点。在没有HNO

3或HNO

3的浓度降低到一定限度时,在抛光的表面上就出在麻坑。当然H

2SO

4的含量过低,亦会影响表面平整的速度,不过在个别的配方中没有不H

2SO

4,同样也能起抛光作用,这是由于溶液中另外的成份代替了它的作用。总的来说,H

2SO

4在溶液中的含量可以到0%

到25%

,最好在10

~20%

之间。

H

3PO

4除像H

2SO

4一样,与Al

及其氧化物作用产生AlPO

4外,还有一种特殊的作用,磷酸及磷酸的粘度很高,它们在抛光件的表面附近组成一层胶状薄膜,这层薄膜在凸处较薄,在凹处较厚,这对溶解产物的扩散速度有很大影响。在薄的地方易于扩散,在厚处则难。由于扩散速度之不同,溶解速度也不同,凸处快,四处较慢,从而保证了表面趋于平滑,因此磷酸浓度对表面的平整起很大影响,是化学抛光中不可缺少的成份。由于它的价格较贵,在实际运用中总是极力少用些,它在溶液中的含量可以从40

~85%

,最好保证在60

~75%

之间。

HNO

3在化学抛光中实质上是起着阻滞作用。硝酸有强烈的氧化作用并与A1

产生下列反应:

4Al+6HNO

3→2A1

2O

3+6NO

2+↑3H

2↑

2Al+2HNO

3→2AlO+2NO

2↑+H

2↑

所产生的AlO

或Al

2O

3的化学活性此Al

要低得多,由于氧化作用在抛光件的表面上强烈地进行,使其表面生成一层氧化物,防止H

2SO

4或H

3PO

4直接与Al

作用,因此能降低溶解速度。

因此硝酸的浓度应保持一定,如果含量过低,氧化能力减弱会出现过腐蚀现象,另外HNO

3在作用过程中分解为NO

2而逸出溶液,因而硝酸的消耗量特别显著,必须注意不断的补充,硝酸的含量为2%

~15%

,最好是5

~15%

。

另外在抛光溶液中含有各式各样附加剂如尿素、NiSO

4、CuSO

4、FeSO

4、H

3BO

3等等,在每一组分中均有其中的一种或二种,它们的作用还搞不太清楚,一般地说有下列两种作用:一、抑制HNO

3的消耗如尿素;二、置换作用,如NiSO

4、CuSO

4等可促使溶解速度加快,它们在溶液中的含量从0.5%

至5%

。

下面具体的介绍一下我们使用过的两种溶液成份及工作条件:

㈠ H

3PO

4 65%(体积比);

H

2SO

4 20%(体积此);

HNO

3 15%(体积此);

尿素 50克/

升;

t

° 100~110

℃;

t

15~120

秒。

㈡ H

3PO

4 70%(体积此);

H

2SO

4 25%(体积此);

HNO

3 5%(体积此);

NiSO

4 3克/

升;

t

95~110

℃;

ι

0.5~1.0

分钟。

这两种溶液均能使铝及其合金进行抛光,它们的区别是第1

种溶液抛光出来的表面光泽性较强;第二种溶液适合于各种材料的抛光。此外,第1

种溶液因加有尿素故对测定溶液中的HNO

3有一定的困难,除此,在其他方面都没有多大区别。

在抛光后的表面上附有合金中的Cu

等氧化物,必须进行补充处理或者出光,采用出光溶液的成份很多,如用HNO

3或H

2CrO

4等,它们与Cu

的氧化物有下列反应:

CuO+2HNO

3→Cu(NO

3)

2+H

2O

CuO+H

2CrO

4→CuCrO

4+H

2O

出光液的主要要求是既能溶解杂质,又能对合金没有坏的影响,我们着重介绍两种出光液成份:.

㈠ HNO

3 300%;

H20

70%;

t

° 室温;

t

1~5

分钟。

㈡ H

2SO

4 10ml/

升;

CaO

3 100克/

升;

t

° 室温;

t

1~3

秒。

时间短适合多种合金的特点。

四、基本规律性

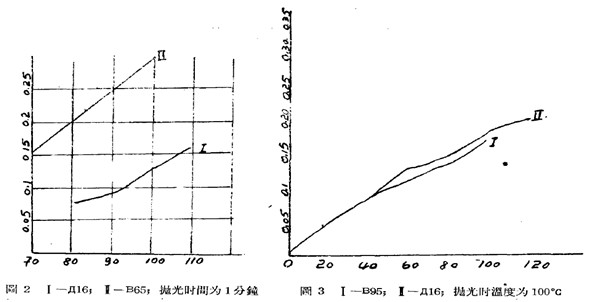

影响化学抛光质量的因素,除溶液成份之外,就是温度和延续时间,我们用A16,B95,AK6~1等材料,就这些因素进行研究,现作如下介绍:

溶液成份:使用前面介绍的任何一种溶液都能获得满意的效果,但必须注意溶液中HNO3的消耗,抛光时间为1分钟,每抛光1m2需要消耗l00ml HNO3,因此必须按照这个此例不断地加入HNO3。

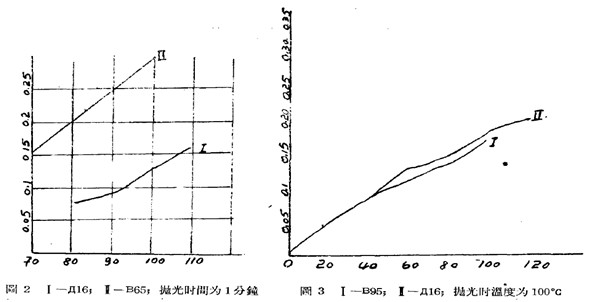

溶液温度:对抛光起着相当大的影响表面的金属光泽和过腐蚀现象取决于温度的高低,温度低表面呈乳白色,光泽不强,温度过高,出现腐蚀麻点。溶液温度对金属的除去量的影响如图2

所示。

从这里可以看出,理想的温度范围是95~110℃。

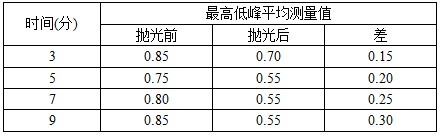

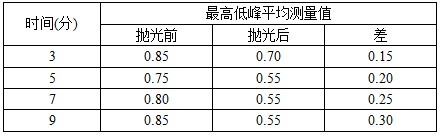

延续时间:时间的延长对金属除去量和光洁度都有很大的影响,表1和图3可以说明时间的延长,金属消耗量增加和光洁度提高。

在这里还必须提起注意,铝合金的材料,由于一部份合金成份不能溶解于该溶液中而附着在抛光件的表面上,从而防止抛光继续进行,所以不能一次进行,5分钟以上的抛光,中途需取出清洗,最好是每1~2分钟清洗一次。

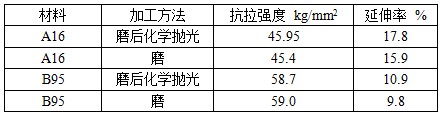

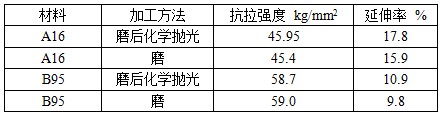

五、抛光后的表面性能

(1)机械性能:由于化学抛光能除去表面的冷作硬化层,因此对机械性能带来好的影响。从表2中可看出,对延伸率有很大影响。

(2)光学性能:化学抛光后光学性能有很大的改善,表3的数据是测量抛光前后反射系数对此,这里明显的说明了化学抛光可改善材料的光学性能。

表1

注:表1材料为AK6~1,温度为105℃。

表2

表3

对阳极化及耐腐蚀性的影响也是显著的,因为试验正在进行中,以后再作补充。

对阳极化及耐腐蚀性的影响也是显著的,因为试验正在进行中,以后再作补充。

六、化学抛光的工艺规程

(1)装挂;

(2)化学除油;

Na2PO4 60r/n

t° 60℃

t 3~5分钟

(3)热水洗;

t° 40~50℃

(4)冷水洗;

(5)化学抛光(前面介绍的二种溶液任择一种);

(6)冷水洗;

(7)除黑灰(前面介绍二种溶液任择一种);

(8)冷水洗;

(9)干燥;

(10)检验。