铝及铝合金制件的化学抛光

万景礼

(广州市达志化工科技有限公司,广州 511365)

摘要:分别介绍了铝和铝合金制件的碱性化学抛光工艺规范及其后处理工艺中的酸浸亮工艺规范、磷酸系和非磷酸系酸性化学抛光工艺规范。探讨了磷酸系化学抛光体系中磷酸、硫酸和硝酸含量对抛光效果的影响。指出了适宜的各种酸的含量范围:磷酸为70%~90%,硫酸和硝酸均为10%~30%。阐述了磷酸体系对环境的危害性,以及非磷酸体系的研发对环境保护的重要性。

1 前言

机械抛光后的铝制品,尽管已经获得光亮的表面,但若直接进行铝阳极氧化处理,那么只能获得平滑的氧化膜,而得不到反光系数较高的膜层。所以铝制件在机械抛光后必须进行化学抛光或电解抛光,以除去表面的晶体变形层,从而获得光亮细致、美观绚丽的氧化膜层。

一般而言,化学抛光的效果随铝合金各组分的种类和含量而异。含锌及铜的铝合金抛光效果较差,而高硅铝合金则完全不适合用化学抛光。通常铝的纯度越高,抛光效果越好,抛光后的反射率越高。因此。高纯铝、工业纯铝、铝镁合金和铝镁硅建筑型材均有很好的化学抛光效果。

2 铝及铝合金碱性化学抛光工艺

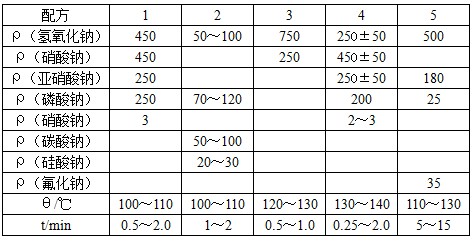

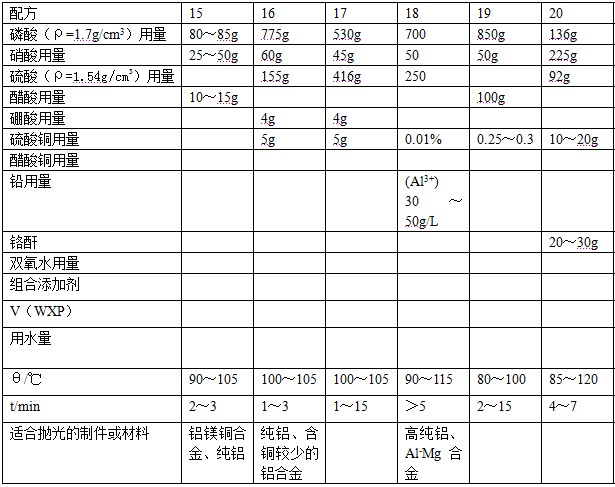

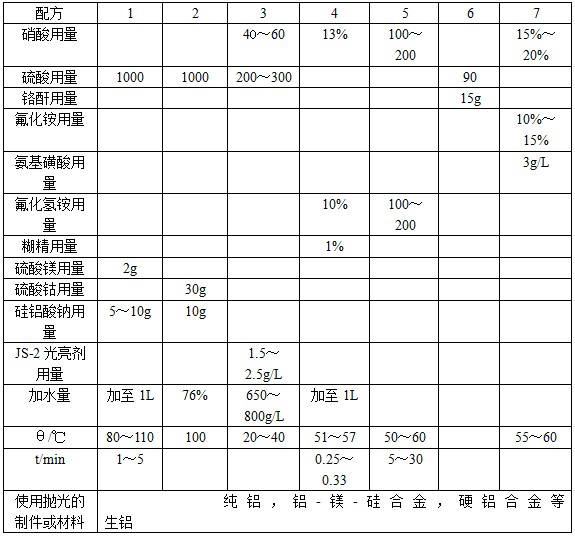

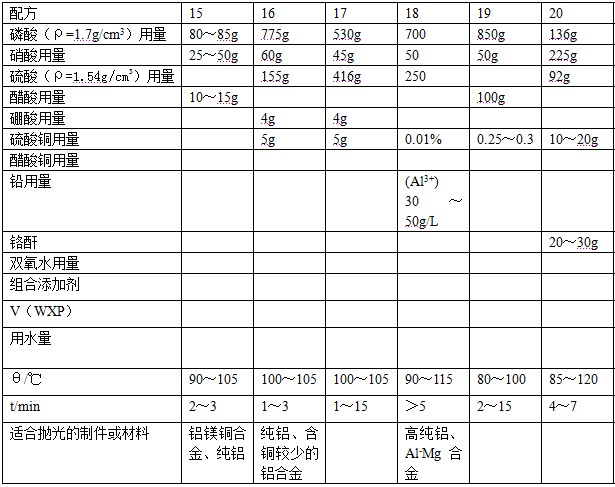

铝及铝合金常用的碱性化学抛光液用工艺条件列表1

中,其中加水量为1L

。

表1 碱性化学抛光液及操作条件(g/L)

注:配方1对铝镁合金的抛光性能较好,对纯铝的抛光性能较差。

碱性溶液的抛光槽,多用钢板加工制造。其加热多用电炉或电热管做热源。

实践证明,碱性化学抛光溶液的抛光效果随着浓度的增大而提高。

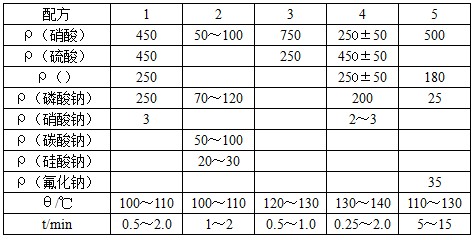

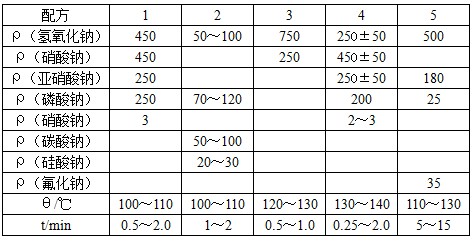

经碱性化学抛光后的铝及其合金制件,需进行适当的后处理以提高表面的光亮度及化学稳定性。后处理工艺包括水洗和酸浸亮等。水洗以热水冲洗效果为佳。也可用冷水充分洗净。酸浸亮多用硝酸或硫酸的水溶液或混合酸的水溶液。常用酸浸亮的工艺如表2

所示。

表2 常用的酸浸亮工艺规范(ml/L)

由于碱对铝和铝合金有较强的腐蚀作用,出光速度较慢,光亮度较低。鉴于碱性抛光工艺不如酸性抛光工艺效果好,且易产生花斑,故在大多数抛光作业中,均采用酸性化学抛光工艺。

3 铝及铝合金酸性化学抛光工艺

铝及铝合金制件的酸性化学抛光液,分磷酸系抛光液和非磷酸系抛光液。

3.1 磷酸系酸性化学抛光工艺

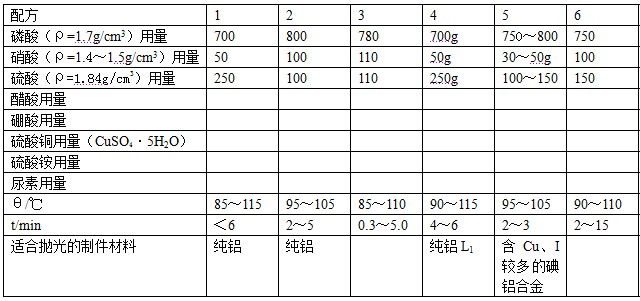

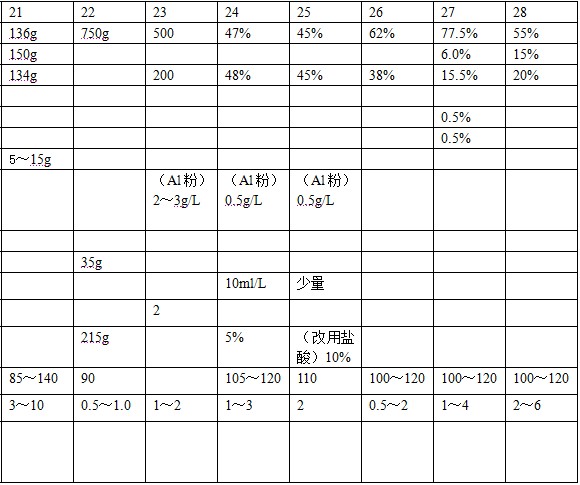

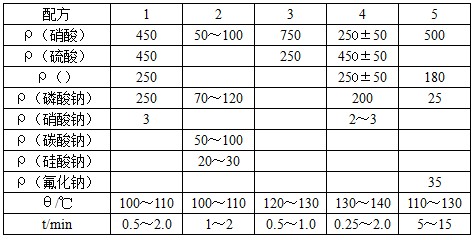

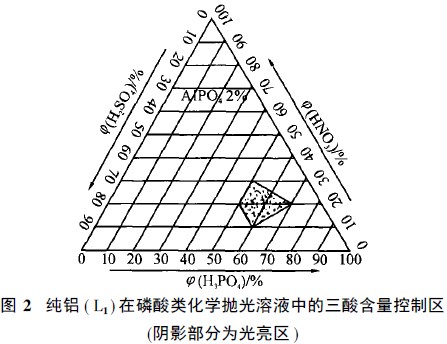

磷酸系化学抛光液及其抛光工艺见表3

。

表3 铝及铝合金常用的磷酸系化学抛光工艺(ml)

表3(续)

3.1.1

配方使用说明

(1)

配方1-3

为最常用的典型抛光工艺,工艺效果比较稳定。其中配方1

可用密度为1.4 g/cm

3的硝酸。

(2)

配方6

抛光溶液可用密度为1.7~1.72 g/cm

3的磷酸。

(3)

配方7

常温下抛光效果不理想,加热到85~90

℃时,可获得可观的抛光效果。

(4)

配方8

抛光反应较快,但抛光表面不太光亮。

(5)

配方14

抛光后的制件,必须及时将其表面上沉积的细小铜粒洗净。

(6)

配方23

是铝件化学抛光的一种新工艺。其优点是用加入少量WXP

无黄烟添加剂代替硝酸,使抛光作业不会产生氮氧化物黄烟。WXP

是一种含硫酸锌的商用混合添加剂。配制抛光溶液时,先将所需的磷酸和硫酸混合均匀,再取少量水将WXP

添加剂溶解后加入混合酸中。最后按质量分数为2%~3%

的比例加入铝粉,搅拌均匀即可使用。

抛光加工前,必须将抛光溶液加热到工艺规范以内。工艺要求抛光表面全光亮时,溶液温度宜控制在95~100

℃之间。若工艺要求抛光表面一般光亮时,溶液温度宜控制在110~120

℃之间。

由表3

不难看出,磷酸系化学抛光液除磷酸外,最重要的组分还有硝酸和硫酸等。

3.1.2

抛光液各组分对抛光效果的影响

3.1.2.1

硝酸的影响

硝酸的含量直接关系到抛光作业的工艺效果。当硝酸含量过低时,抛光速度慢,抛光表面的光亮度差,且往往会在制件表面上沉积出较厚的红色接触铜层,或有黑垢薄膜覆盖。当硝酸含量过高时。抛光反应过快,制件表面易出现点状腐蚀,影响抛光表面的光亮度。

3.1.2.2

硫酸的影响

硫酸是一种性能较好的“点蚀”抑制剂和工艺规范扩展剂。不含硫酸的化学抛光液,虽然也可获得光亮的抛光表面,但抛光作业的操作参数控制范围十分狭窄,对操作技术要求甚高,而且容易产生“点蚀”。加入适量硫酸,就可克服或部分消除这些矛盾,同时还可使抛光作用均匀化,提高抛光过程的整平性和加快抛光速度。但应注意,磷酸不可过量。否则,抛光溶液会有细白稍带黄色的颗粒晶体析出,严重影响抛光效果。

3.1.2.3

磷酸的影响

磷酸浓度过高时,也会产生晶体析出现象。但这种析出的晶体呈絮状针形,且易溶于溶液中。稍许加热溶液,同时加入少量硫酸和硝酸并稍加搅拌,即可使结晶全部溶解,而且一般情况下,不会再出现晶析。

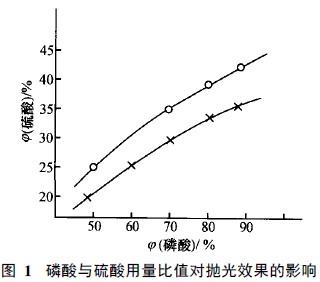

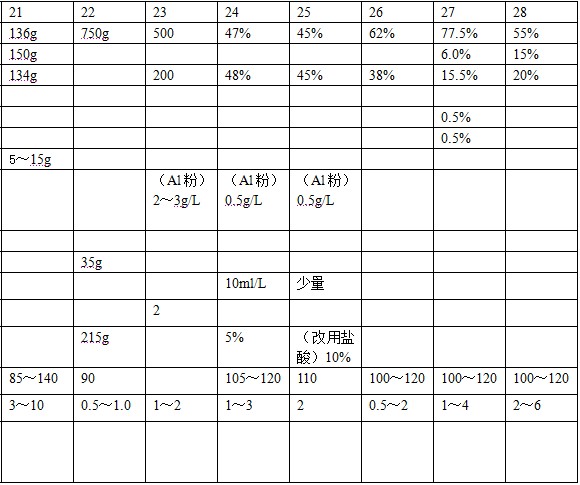

应特别指出,这种由磷酸、硫酸和硝酸组成的化学抛光溶液,对工艺效果影响较大的,不是它们各自的实际含量,而是它们之间的浓度比值。或者说,要获得一个工艺性能稳定而工艺效果较好的磷酸类化学抛光溶液,则须将上述三酸的含量控制在一个比较合理的比例范围内。磷酸与硫酸的比例对抛光效果的影响如图1

所示。

实验表明,夹在两条曲线中间的比值范围的抛光效果较好。

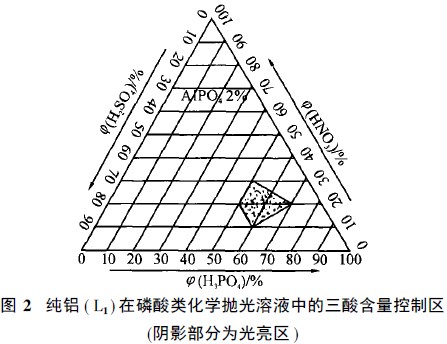

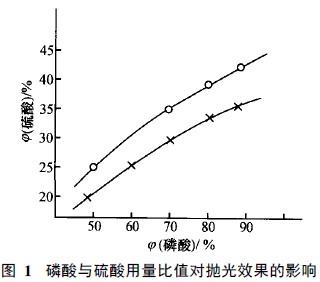

又如普通纯铝件的化学抛光溶液,三酸含量的比值如图2所示。显然,要使普通纯铝(L1)制件获得预期的抛光效果,则应将混酸中的三酸含量控制在光亮区域范围内。即:

硫酸 70%~90%

硝酸 10%~30%

磷酸 50%~70%

3.2 非磷酸系化学抛光工艺

磷酸系化学抛光液的抛光性能较好,工艺比较成熟,应用也比较广泛。但因磷酸对环境有一定的影响,易产生富营养化作用,如滋生红潮,使鱼类死亡等现象。而且,由于大多数磷酸系抛光液均使用高浓度磷酸,若长期大量使用,就会污染环境,侵害操作者的健康。因此开发相应的非磷酸系抛光液是人类探索的又一方向。

非磷酸性化学抛光液,一般浓度较低,含酸量不大于

3.2 非磷酸系化学抛光工艺

磷酸系化学抛光液的抛光性能较好,工艺比较成熟,应用也比较广泛。但因磷酸对环境有一定的影响,易产生富营养化作用,如滋生红潮,使鱼类死亡等现象。而且,由于大多数磷酸系抛光液均使用高浓度磷酸,若长期大量使用,就会污染环境,侵害操作者的健康。因此开发相应的非磷酸系抛光液是人类探索的又一方向。

非磷酸性化学抛光液,一般浓度较低,含酸量不大于35%~40%

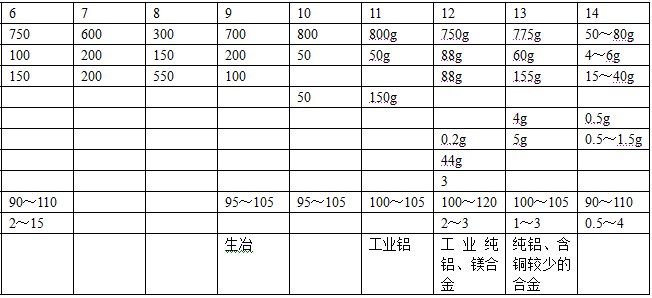

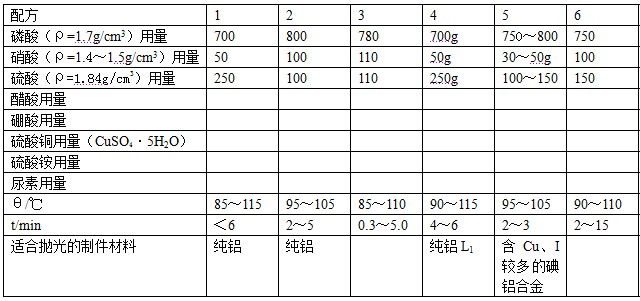

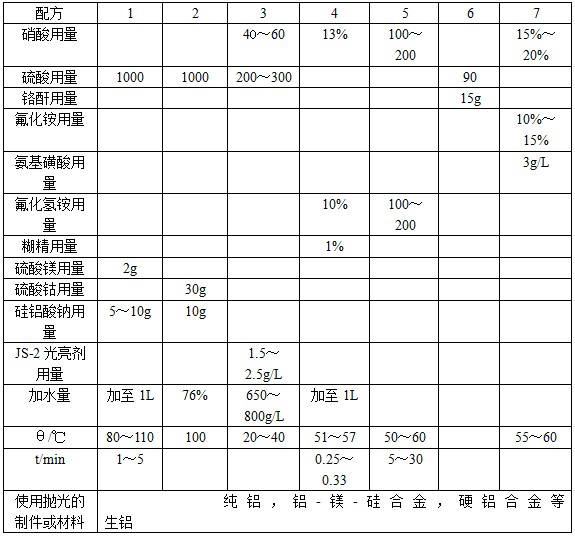

。表4

列出了常用非磷酸系化学抛光液的组成和工艺条件。其中配方(3)

为低硝酸化学抛光工艺。溶液的配制方法是:先在专用干净的抛光槽中加入二分之一用量的水,在不断搅拌的情况下,分批慢慢加入硫酸;待溶液温度降到40

℃以下后,加入硝酸及事先已溶解好的JS-2

光亮剂,然后加水至规定体积,搅拌均匀。

表4

铝及铝合金常用非磷酸系化学抛光工艺(ml

)

注:硅铝酸钠是一种无机笼形化合物,其作用主要是缓蚀作用,离子交换作用,利用范德华力将反应产生的气体H2、NO2、H2S、SO2等以及阴阳离子吸附在它的骨架结构中。

该工艺具有如下特点:

注:硅铝酸钠是一种无机笼形化合物,其作用主要是缓蚀作用,离子交换作用,利用范德华力将反应产生的气体H2、NO2、H2S、SO2等以及阴阳离子吸附在它的骨架结构中。

该工艺具有如下特点:

(1)

抛光表面的光亮度分布十分均匀一致,无任何斑点、流痕,且可保持较长时间不变色;

(2)

溶液对铝基体的腐蚀较弱,适当延长抛光浸蚀时间,也不会损伤表面光泽; (3)适于装饰性的化学抛光,也可作为铝件除油后的光亮浸蚀。

JS-2光亮剂是一种混合物,由胺类和醇类有机化合物组成。抛光作业时,持续抛光时间随预处理工艺不同而异。用碱液浸蚀的制件,抛光10~30s装饰件抛光30~60s用非腐蚀性介质(如有机溶剂、洗涤剂等)除油污的制件,一般抛光3~5min。