一种适于3A21型铝合金的高效复合型表面处理液

严伟强,杨文忠

(南京工业大学理学院,江苏南京210009)

摘要:研制了一种高效、复合水基型铝合金表面处理液。以铝合金表面的油污去除率和A1203膜的去除能力作为性能评价的定量因子,通过正交试验确定了表面处理液的组分,同时对表面处理液的综合性能进行测试。实验结果表明该表面处理液具有较强的稳定性,同时具有优良的去油污和去Al2O3膜的能力。该型表面处理剂的组分廉价且对环境友好,可以广泛的用于3A21型铝合金材料的预处理,在工业上具有较大的运用潜力。

前言

铝合金在现代工业中起着举足轻重的作用,铝合金具有质轻、机械性能高、导热导电性能好、在大气中耐蚀等特点。广泛用于石油、航空以及轻工等领域;3A21

型铝合金是目前国内开发的新一代防锈铝合金。3A21

型铝合金系Al-Mn

合金,耐腐蚀性能好、焊接性良好,主要用于制造热交换、冷凝、结晶以及干燥等工业过程装备。3A21

型铝合金换热片是在500

℃左右下挤出成型,再经统一焊接组装成换热设备。

由于铝合金的化学性质比较活泼,在成型过程中外加的高温使其表面形成一层致密的氧化铝膜;同时铝合金型材在运输和保存过程中会沾染很多油污、灰尘等污染物。然而氧化膜和油污的存在会阻碍融化金属之间良好的结合,形成夹杂:同时吸收空气中的水分破坏金属的连续性和均匀性,从而在焊接处产生气孔,影响换热设备的气密性。因此换热片在焊接成换热设备前必须进行化学清洗。传统的碱性清洗在去除表面Al

2O

3膜的同时,铝合金材料中所包含的杂质Mn

、Fe

等元素在样品的表面析出来,在样品的表面形成一层黑的“挂灰”,最后需要在酸液中进行“出光”处理。工业处理过程复杂且成本过高,不适用于现代工业化生产。 本文采用酸洗表面处理工艺,将除油、除A1

2O

3膜、出光工序一步处理完成,清洗成本低廉且处理过程简单,具有很广的应用前景。

1 试验

1.1 试验材料

3A21

型铝合金,样片规格:63mmx60mmx8mm

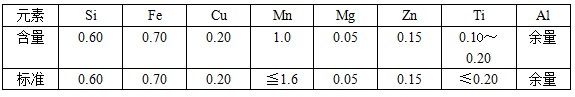

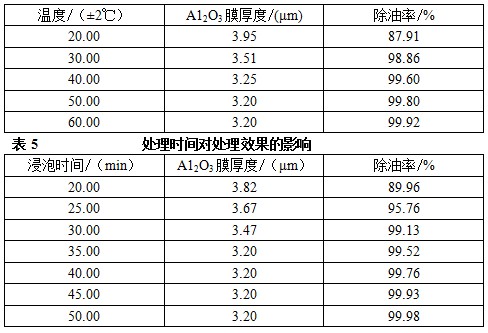

,化学成分(以质量分数计)见表1

。

表1 3A21型铝合金的化学成分

1.2 实验方法

本文分别采用正交试验法,以3A21

型铝合金表面的油污以及表面Al

2O

3膜的去除率为衡量标准,确定表面处理液除油和除氧化铝膜的最优配方和工艺过程条件,并模拟硬水及高低温环境,评价该表面处理液的稳定性。

酸洗表面处理液由H

2SO

4、H

3PO

4、离子型表面活性剂、非离子型表面活性剂、助洗剂以及抗沉淀剂等组成。工业油污的HLB

值一般在10~13

之间,当表面处理剂的HLB

值与油污的HLB

值范围相近时除油效果最为理想。

3A21

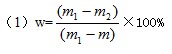

型铝合金表面油污的去除率通过重量试验测定。除油率w

可以根据公式(1)

进行计算:

式中:m

、m

1、m

2分别为试片的初始重量、经油污浸泡后的重量、清洗油污后的重量。

试片表面的A1

2O

3膜厚度则通过电容法测定。铝合金表面形成的氧化铝膜具有介电性质,可作为绝缘体。将铝合金样品浸入亚磷酸铵的电解液中,组装成铝合金电解的电容器,最后利用实验中所测得的电容量C

得到氧化铝膜的厚度。

氧化铝的真空介电常数ε0

氧化铝的真空介电常数ε0=8.85×l0

-12F/m;

由于氧化铝表面比较粗糙度为1.2μm

,故将εr为9.8

。其中S

是浸入亚磷酸铵中的铝合金样品的表面积。本实验中S=9024 mm

2,测试频率为50Hz

。

准确称量CaCl

2 0.20g

,MgSO

4 0.30g

,模拟硬水的总硬为302 mg/L

,在室温下溶于1L

去离子水并摇匀。分别量取50ml

配置好的表面处理液倒入两个250mL

的具塞量筒中,再加入50mL

配置好的硬水,塞上塞子,上下摇动20

次后分别置于0

~60

℃下恒温3h

后取出,将量筒取出后立即测定其浊度。

1.3 实验仪器

TH2615B

型电容测量分析仪、SY-98

阳极氧化计算机监控系统、ZXF-04

型电容器模型

2 结果和讨论

2.1 表面处理液配方的确定

以A

、B

、C

、D

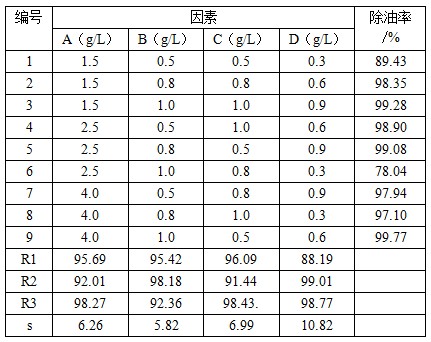

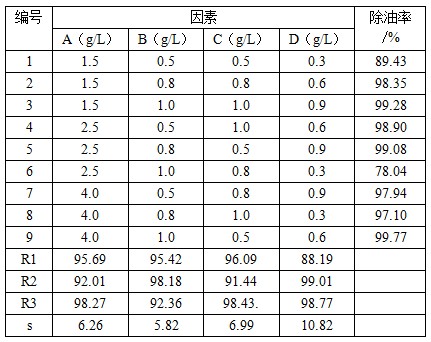

四种表面活性剂进行正交试验。结果见表2

。

表2 表面活性剂正交实验设计及结果

从表2

可以看出,D

组分对整个去油过程的影响最大,C

次之,A

和B

的影响最小。A

是阴离子表面活性剂,与A

具有相近的HLB

值,同时具有较高的浊点,具有较强的协同增效作用且抗硬水能力强,可以减少或不用含磷酸盐作为添加剂软化水。复配后的表面处理液在较低的浓度下也具有良好的去污能力和污垢分散力。

由正交实验结果可得除油试验中表面活性剂的最佳配方初步为,A 4.0 g/L

、B 0.8 g/L

、C 1.0 g/L

、D 0.6 g/L

。配成的表面活性剂的使用浓度为6.4 g/L

。该表面处理液的发泡能力较强,但泡沫稳定性较低,容易消泡。

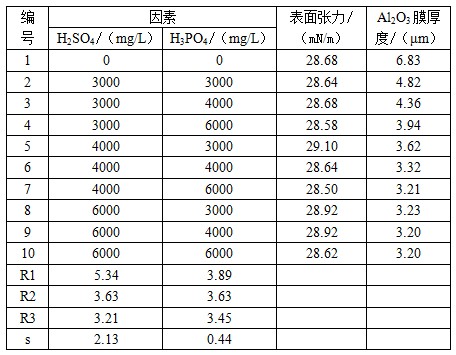

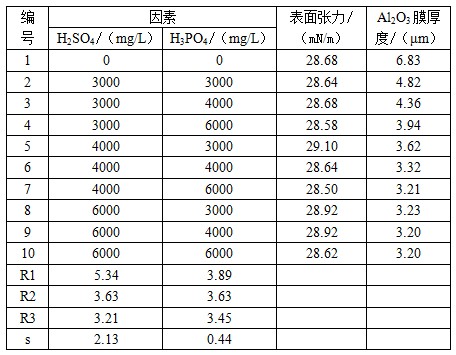

表3 酸液正交实验设计及结果

复配成的表面处理液中的表面活性剂加入量均超过其本身的临界胶束浓度。加入一定过量的超过其自身临界胶束浓度的表面活性剂,对整个清洗过程起着至关重要的作用。胶束使溶液具有胶体的性质,对去污性至关重要。溶液中胶束存在时溶液表面上的单分子膜保持平衡,使溶液的表面张力保持在最低值。另外,胶束既以疏水端朝向内部而形成一种具有烃类性质的溶剂层,对油性的污垢有良好的溶解性并能包裹油污,在洗涤过程中被洗涤液带走。

从表3

中可以看出H

2SO

4浓度对降低A1

2O

3膜厚度的影响较大。试验结果表明当H

2SO

4和H

3PO

4的加入量分别为4000 mg/L

和6000 mg/L

时A1

2O

3膜的去除效果最好。H

3PO

4的加入能够较好的平衡溶液的酸度,同时H

3PO

4可作为抛光液,保证材料的光亮度。混合酸液不仅可以去除表面的氧化铝膜;还能去除铝合金表面的Fe

、Mn

、Mg

等活性金属。加入的表面活性剂在混合酸液中能维持较低的表面张力,保证了除油的效果;另外表面活性剂能较好的吸附在铝合金材料表面,具有一定的缓蚀作用并使材料表面发生均匀腐蚀,确保了处理之后材料表面的平整度。

2.2 表面处理液工艺参数的确定

表面处理液的温度、处理时间的不同,油污的去除率以及A1

2O

3膜的去除效果也不相同。表面处理液中是以H

2SO

4、H

3PO

4为酸性体系,参照表面活性剂在水溶液中的溶解速度以及浊点。测试不同温度下浸泡处理30 min

以及30

℃时不同浸泡时间的除油除膜效果。

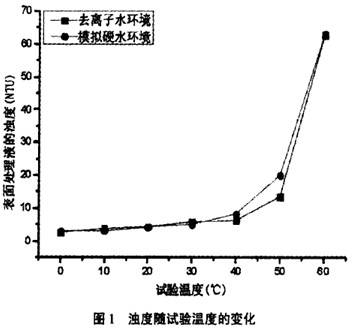

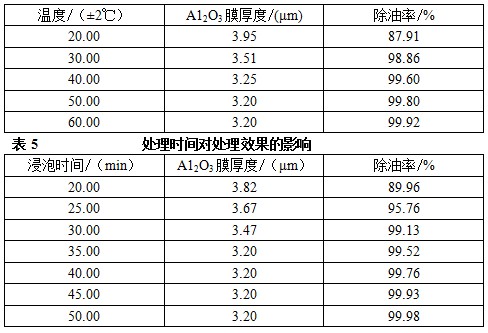

表4 温度对处理效果的影响

从表4

和表5

中可以看出,表面处理液的处理效果与浸泡时间、处理液温度成正比关系。结合工业处理过程能耗和工业处理效率,最终的表面处理液为:A 4.0 g/L

、B 0.8 g/L

、C 1.0 g/L

、D 0.6 g/L

、H

2SO

4 4.0 g/L

、H

3PO

4 6.0 g/L

,处理液温度控制在30

℃左右,处理时间为30min

;采用高压水枪冲洗或擦拭清洗,可以极大的缩短表面处理的时间,表面的处理效率更高。

2.3 表面处理液的综合性能测定

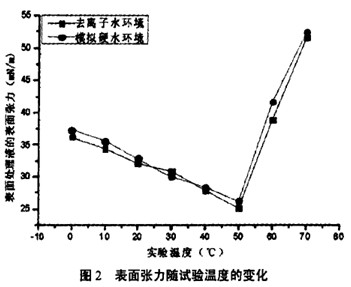

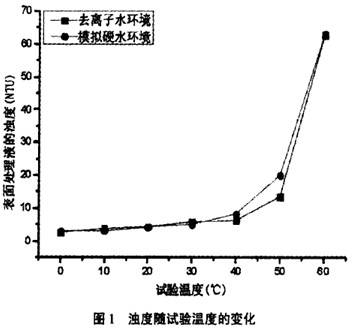

从图1

中可以看出随着温度的升高,表面处理液的浊度逐渐升高,当温度升高至50

℃以上时,表面处理液出现明显的浑浊,因此该型表面处理液的浊点为50

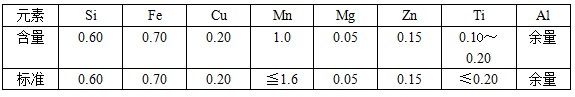

℃。模拟硬水环境中的图线变化趋势与去离子水中的变化趋势基本一致,表明该型表面处理液有较好的耐硬水性。图2

该型表面处理液能在中低温环境保持较好的稳定性,该型表面处理液的浊点为60

℃左右。表面处理液的表面张力在一定范围内随着试验温度的升高而降低,当试验温度超过60

℃时,表面处理液开始变浑浊,同时表面张力开始上升,此时表面处理液的除油性能大大降低。

3 结论

(1)新型高效表面处理剂能较好的去除铝合金型材表面的油污和A12O3膜,在30℃的温度下浸泡20 min,可以将表面的A12O3膜厚度降低至常温下最低值;同时油污的去除率可以达到99%。

(2)新型高效表面处理剂中所含的表面活性剂和助洗剂之间相互作用,协同吸附在铝合金基体表面具有良好的缓蚀性能,在溶解A12O3膜的同时,对铝合金基体有较好的缓蚀作用。

(3)新型表面处理剂的组分廉价无毒、对人体的伤害较小、腐蚀性较低;具有环境可降解性,在工业化生产中不会对环境带来过多的负面影响。

(4)该表面处理工艺简单,对处理过程设备没有特殊的要求,能广泛用于各种合金材料的表面处理且处理成本低,可应用于工业化处理过程。