高效水基压铸铝合金脱脂剂的研制

曾小君,金萍,陈烨

1.常熟理工学院化学与材料工程学院,江苏常熟215500

2.常熟理工学院江苏省新型功能材料重点建设实验室,江苏常熟215500

摘要:研制了一种能在50~60℃下迅速除去压铸铝合金表面油污的水基高效脱脂剂。研究了压铸铝合金水性脱脂剂的配方组成,探讨了脱脂温度、脱脂剂活性物的质量分数以及超声浸渍脱脂时间对除油效果和铝材基体腐蚀率的影响,获得了压铸铝合金水性脱脂剂的较佳配方如下:碳酸钠4%,磷酸三钠2%,硅酸钠1%,表面活性剂OP-10 3%,表面活性剂TX-10 6%,表面活性剂6501 5%,渗透剂6.5%,缓蚀剂2.5%。该脱脂剂既保证了脱脂效果,又减缓了清洗液对铝材质设备的腐蚀。在脱脂温度50~60℃、脱脂剂活性物质量分数1.5%~3.0%和脱脂时间4~5 min的条件下,压铸铝合金的除油率可达100%,铝材的腐蚀率小于0.2 g(㎡·h)。

铝合金具有密度小、比强度高、耐蚀性和成型性好、成本低等一系列优点,在航空航天、电子、汽车、建筑、桥梁、核工业和兵器工业等行业有着广泛的应用。采用压铸技术可以高速生产精度高、形状复杂且质量轻的铝合金零部件。因此,近年来铝压铸品产量不断增长。压铸铝合金脱脂清洗工艺已经成为铝压铸品行业工艺流程中不可缺少的质量控制工序,其处理效果直接影响后续工艺的处理效果和产品质量,所以要求铝表面一定要处理得非常干净。如果在脱脂清洗工艺中金属铝表面处理不干净,会直接造成电解砂目结构不理想和氧化膜附着力差等质量问题,最后直接影响到产品质量,给企业带来一定的损失。

关于铝及铝合金的脱脂清洗,早期是沿用钢铁的除油工艺。该工艺槽液成本高,不易洗净。从20世纪80年代开始,人们采用酸性脱脂剂在室温下脱脂。这种工艺槽液中含有硝酸、氢氟酸、氟化物和铬酸盐,在生产过程中产生大量的氮氧化物、氟化氢、铬酸盐等有毒污染物,对工人健康和社会的可持续发展造成严重的影响。随着现代压铸铝合金脱脂技术的发展,国内外对脱脂剂的要求朝着高效、低能耗、工艺简单、安全可靠、绿色环保的方向发展。因此,开发具有以水代油、节省能源、安全可靠、减少污染、操作简单和降低成本等特点的水基脱脂剂及脱脂工艺已成为当今的研究热点。本文研制了一种高效水基压铸铝合金脱脂剂,并考察了脱脂温度、脱脂剂活性物的质量分数以及超声浸渍脱脂时间对压铸铝合金脱脂率的影响。

1 实验

1.1试验材料及仪器

(1)材料:铝合金试片,废油脂(含润滑油、防锈油和矿物油等)为工业级,苏州兴邦化学建材有限公司;碳酸钠、磷酸三钠和硅酸钠,工业级,江苏省常熟市湖宾化工有限公司;表面活性剂OP-10、OP-25、TX-10和6501,渗透剂及缓蚀剂,工业级,江苏省海安石油化工厂。

(2)仪器:DZF-6090真空干燥箱,上海一恒科技有限公司;KQ-600KDB台式高功率数控超声波清洗器,昆山市超声仪器有限公司;EL-204型电子天平,梅特勒一托利多公司。

1.2试验条件

整个试验过程采用超声辅助浸渍脱脂工艺,超声频率40 kHz,超声功率600 W,脱脂温度20~80℃,脱脂剂活性物的质量分数1.5%~3.0%,脱脂时间0.5~8.0 min。

1.3试验方法

1.3.1 压铸铝合金试片的准备

用酒精将铝合金试片表面清洗干净,在105℃下真空干燥恒重后用电子天平称重,精确到0.0001g,质量记录为m0。在试片表面均匀涂抹一层废油脂后,挂在支架上,放入真空干燥箱中,在105℃下真空干燥恒重后,在电子天平上称重,精确到0.0001g,质量记录为m1。

1.3.2 压铸铝合金脱脂剂的基础配方

Na2CO3 0%~10%

Na3PO4 0%~6.0%

Na2SiO3 0%~2.0%

OP-10 3%

TX-I0 6%

6501 5%

渗透剂 6.5%

缓蚀剂 2.5%

1.3.3 试验步骤

(1)按配方配制得到的脱脂剂按照活性物质量分数为2%进行稀释,将稀释好的工作液放入超声波清洗器中,设定好温度。

(2)将事先准备好的洁净铝合金试片(1#)、涂抹油脂的铝合金试片(2#)分别挂入到超声波清洗器中,并浸没于工作液中。

(3)所有试片挂好以后,记录各个试片编号以及挂入试片的时间,并注意随时观察除油效果。

(4)试片浸渍脱脂5 min后,同时取出。1#铝合金试片取出后用酒精擦洗干净,挂在支架上,放入真空干燥箱中,在105℃下真空干燥,恒重后在电子天平上称重,精确到0.0001g,质量记录为m2。2#铝合金试片取出后,用清水冲洗干净,挂在支架上,放入真空干燥箱中,在105℃下真空干燥恒重后,在电子天平上称重,精确到0.0001g,质量记录为m3。

(5)计算除油率及腐蚀率。

除油率的计算:

式中,η—除油率,%;ν—腐蚀率,g/(m•h);m0—洁净试片起始质量,g;m1—涂油试片起始质量,g;m2—洁净试片脱脂后的质量,g;m3脱脂除油结束后涂油试片的质量,g;A—洁净试片的表面积,cm;t一试验时间,h。

2 结果与讨论

2.1脱脂剂配方的确定

压铸铝合金的清洗脱脂主要利用油脂的皂化反应及表面活性剂的作用原理,通过润湿、渗透、卷离、分散和增溶的方式,将压铸铝合金表面的油脂去除。为了高效去除压铸铝合金表面的油污,同时减少除油过程中产生的铝腐蚀,实验设计了由碱性物质、表面活性剂和添加剂组成的基础试验配方。在脱脂剂活性物的质量分数为2%、脱脂温度(50±2)℃、脱脂时间5 min的条件下,固定配方中表面活性剂OP-10的质量分数为3%,TX-10质量分数为6%,6501质量分数为5%,渗透剂质量分数为6.5%,缓蚀剂质量分数为2.5%,对碳酸钠、磷酸钠和硅酸钠分别进行单因素实验,研究其对压铸铝合金除油率和腐蚀率的影响。

2.1.1 碳酸钠用量的影响

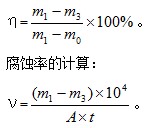

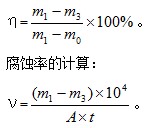

与氢氧化钠、氢氧化钾等强碱相比,碳酸钠是弱碱,对铝合金的腐蚀速度较慢。试验考察了碳酸钠用量对压铸铝合金除油率和腐蚀率的影响规律,结果如图1所示。

由图1可以看出,随着碳酸钠用量的增大,除油率和腐蚀率均逐渐升高,当碳酸钠用量达到4%~6%时,除油率趋于稳定,且腐蚀率较低。如果继续增大碳酸钠的用量只会增大对铝合金的腐蚀。综合考虑,碳酸钠用量控制在4%~6%比较合适。

2.1.2 磷酸钠用量的影响

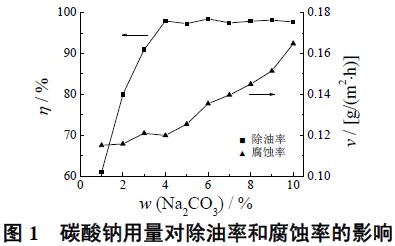

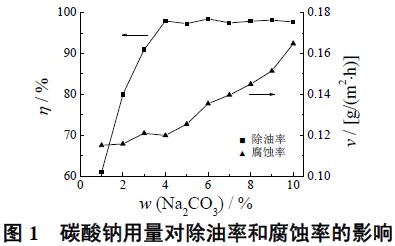

在碳酸钠用量为4%时,试验考察了磷酸钠用量对压铸铝合金除油率和腐蚀率的影响规律,结果如图2所示。

由图2可以看出,随着磷酸钠用量的增大,压铸铝合金除油率和腐蚀率呈先增大后减小的趋势,但当磷酸钠用量超过1.5%以后,压铸铝合金的腐蚀率变化幅度较小。因此,磷酸钠用量控制在2%~4%比较合适。

2.1.3 硅酸钠用量的影响

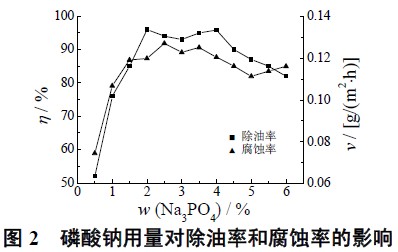

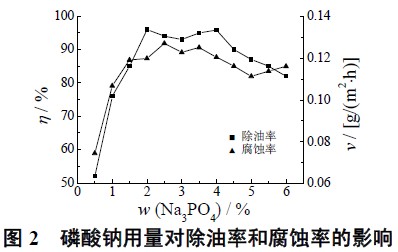

硅酸钠的清洗效果很好,而且对于去除压铸铝合金表面的固体物也极其有效,油脂和不溶解于水的脏物能被其乳化而分散,对压铸铝合金油脂的湿润效果在无机碱中是最好的。在碳酸钠用量为4%、磷酸钠用量为2%时,试验考察了硅酸钠用量对压铸铝合金除油率和腐蚀率的影响规律,结果如图3所示。由图3可以看出,随着硅酸钠用量的增大,除油率和腐蚀率都逐渐升高,当硅酸钠用量达到1.2%后,继续增大硅酸钠的用量,除油率反而降低。当硅酸钠用量超过1%后,腐蚀率急剧增大。综合考虑,硅酸钠用量应控制在1%比较合适。

2.1.4 压铸铝合金脱脂试验配方的选择

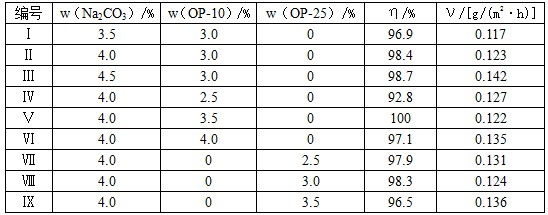

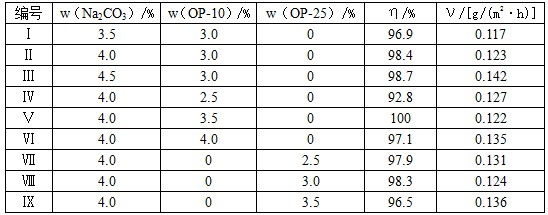

上述单因素试验结果表明,碳酸钠用量为4%~6%,磷酸钠用量为2%~4%,硅酸钠用量为1%时,效果较好。考虑到盐含量过高时产品稳定性差、减少压铸铝的腐蚀以及降低磷的污染等问题,在确定碳酸钠、磷酸钠和硅酸钠的最佳复配量时,固定下列活性物质的用量:磷酸钠2%,硅酸钠1%,TX-10 6%,65015%,渗透剂6.5%,缓蚀剂2.5%,在脱脂剂活性物质量分数为2%、温度(50±2)℃、时间5 min的条件下,对碳酸钠用量在4%上下进行调整。配方设计与试验结果如表1中的配方I、II、III所示。在相同的脱脂剂用量、脱脂温度和时间下,从配方I~III可以看出,虽然配方I的腐蚀率最低,但其除油效果太差;配方II和III的除油率相当,但配方III的腐蚀率明显偏大。因此碳酸钠、磷酸钠和硅酸钠的最佳复配量分别为4%、2%和1%。

表1 不同配方压铸铝合金脱脂剂的除油率和腐蚀率

压铸铝合金脱脂剂的除油效果关键在于表面活性剂类型和用量的选择。由于OP类乳化剂具有良好的乳化、匀染、润湿、扩散、净洗等性能,可与各类表面活性剂混用,而乳化剂的乳化能力与乳化剂的亲水亲油平衡值(HLB值)密切相关,在固定碳酸钠、磷酸钠和硅酸钠的复配量分别为4%、2%、1%,TX-10、6501、渗透剂和缓蚀剂分别为6%、5%、6.5%和2.5%时,配方设计考察了OP-10(HIB值为13.3-14.0)和OP-25(HLB值为16-17)乳化剂对压铸铝合金除油率和腐蚀率的影响。试验结果如表1中的配方II及IV-IX所示[脱脂剂活性物质量分数为2%、温度(50±2)℃、时间5 min]。

由于压铸铝合金制品后续的电解、氧化处理对除油要求非常高,必须将压铸铝合金表面的油污去除干净,工业生产上在脱脂除油过程中对铝材的腐蚀率要求是≤0.2 g/(m2·h)。由表1可以看出,在相同的脱脂剂用量、温度和时间下,从配方II、IV - VI可以看出,随着OP-10用量的增大,除油率先增大后减小,而腐蚀率先减小后增大。当OP-10用量为3.5%时,除油率达100%,腐蚀率最低。从配方V和VII - IX可以看出,采用OP-10时除油效果优于OP-25。按照配方V配制的压铸铝合金脱脂剂的除油率可达到100%,对铝材腐蚀率也较低,完全能满足工业生产的要求。因此在下面的脱脂工艺试验中采用配方V进行试验。该产品本身呈碱性,pH为10.0~11.0,使用过程中的工作液呈弱碱性,pH为7.5~8.5。

2.2脱脂剂活性物质量分数的影响

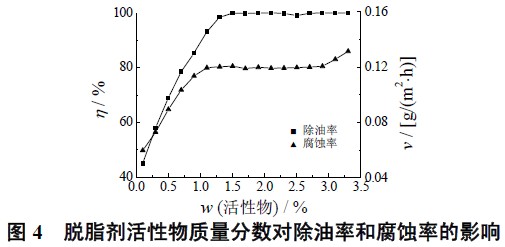

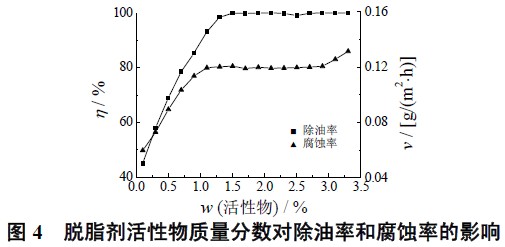

脱脂剂活性物的质量分数是影响除油效果的重要因素,也是脱脂剂的一项重要性能指标,并且在一定的浓度范围内,除油效果会随着脱脂剂活性物质量分数的提高而增强。在脱脂温度(50±2)℃、脱脂时间5 min的条件下,脱脂剂活性物质量分数对除油率和腐蚀率的影响如图4所示。

可以看出,采用超声辅助浸渍脱脂时,随着脱脂剂活性物质量分数的增加,除油率和腐蚀率逐渐增大。脱脂剂活性物含量在1.5%以上时才能取得满意的除油效果,除油率可以达到100%。当脱脂剂活性物质量分数超过3.0%以后,随着脱脂剂活性物质量分数的增加,腐蚀率明显增大。因此,脱脂剂活性物质量分数过高时会增大对铝合金的腐蚀速度,影响产品性能,增加清洗成本。综合考虑,脱脂剂活性物质量分数应控制在1.5% - 3.0%比较适宜,但在实际操作时,脱脂剂活性物质量分数应根据油垢的性质和污染程度进行调整。

可以看出,采用超声辅助浸渍脱脂时,随着脱脂剂活性物质量分数的增加,除油率和腐蚀率逐渐增大。脱脂剂活性物含量在1.5%以上时才能取得满意的除油效果,除油率可以达到100%。当脱脂剂活性物质量分数超过3.0%以后,随着脱脂剂活性物质量分数的增加,腐蚀率明显增大。因此,脱脂剂活性物质量分数过高时会增大对铝合金的腐蚀速度,影响产品性能,增加清洗成本。综合考虑,脱脂剂活性物质量分数应控制在1.5% - 3.0%比较适宜,但在实际操作时,脱脂剂活性物质量分数应根据油垢的性质和污染程度进行调整。

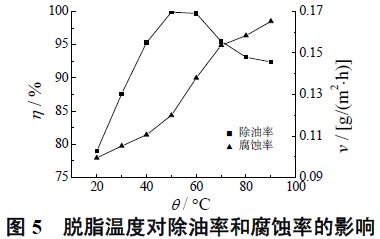

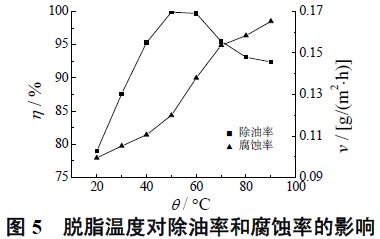

2.3脱脂温度的影响

由于随着温度的升高,脱脂剂中各组分的活性增加,而且温度的升高还可以改变污垢的物性和形态,如润滑油、矿物油、动植物油脂的黏度随着温度升高而降低,从而更容易被表面活性剂所乳化。所以在一定的温度范围内,温度的提高有利于提高除油效果。在脱脂剂活性物质量分数为2%、脱脂时间5 min的条件下,脱脂温度对除油率和腐蚀率的影响如图5所示。

由图5可以看出,随着温度的升高,腐蚀率逐渐升高,而除油率先升高后降低,当温度为50℃时,除油率达到最大值;温度超过60℃后,除油率随着温度的升高而下降。这是由于温度升高到接近或超过浊点时,非离子表面活性剂会析出,形成乳浊液而影响其脱脂能力。因此,脱脂剂的最佳使用温度应低于浊点(约62℃)。因此,脱脂温度控制在50~60℃之间比较适宜。

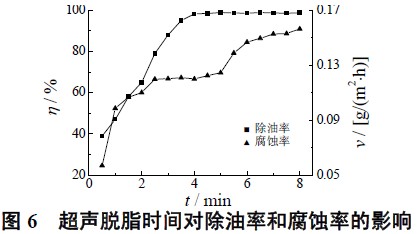

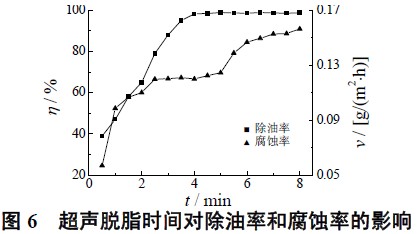

2.4脱脂时间的影响

超声浸渍脱脂时间是与脱脂温度及脱脂剂活性物质量分数有密切关系的一个物理量。同时它又是影响脱脂工艺和生产的一个重要参数。试验采用脱脂温度50℃、脱脂剂活性物质量分数2%来确定所需的脱脂时间。超声浸渍脱脂时间对除油率和腐蚀率的影响如图6所示。

由图6可以看出,采用超声辅助浸渍脱脂时,随着脱脂时间的延长,腐蚀率逐渐增大。脱脂时间超过5 min后,腐蚀率迅速增大。而除油率呈现先升高、后趋于稳定的趋势,脱脂时间为4~5 min时,除油率可达100%,同时能满足工业生产中对铝材腐蚀率的要求。因此,超声辅助浸渍脱脂时间为4~5 min比较合适。

3结论

压铸铝合金脱脂剂的典型配方为(以质量分数表示):碳酸钠4%,磷酸三钠2%,硅酸钠1%,表面活性剂OP-10 3.5%,表面活性剂TX-10 6%,表面活性剂6501 5%,渗透剂6.5%,缓蚀剂2.5%。当脱脂温度为50~60℃,脱脂剂活性物的质量分数为1.5%~3.0%时,超声浸渍脱脂4~5 min,除油率可达100%,并能满足工业生产中对铝材的腐蚀率≤0.2 g/(m2·h)的要求。