铝合金无镍封孔药剂及工艺配置

铝合金无镍封孔药剂及工艺配置

熊映明

(佛山市三水雄鹰铝表面技术创新中心有限公司,广东佛山,528100)

项目编号:2012HY100315

国家发明专利:201310567738.1

1 技术领域

本发明涉及铝合金阳极氧化封孔工艺,属于铝加工领域。

2 技术背景

2.1铝加工行业镍污染概况

目前,我国建筑铝合金封孔主要采用冷封孔工艺(常温封孔)和中温封孔工艺(50-60℃封孔),镍盐是封孔药剂的主要成分(氟化镍或醋酸镍)。铝合金封孔后,需要经过两道以上的水洗槽水洗,清洗表面残留的含镍封孔药液,方可下线包装。这种封孔处理方式,产生如下两方面的金属镍化合物污染:一是清洗水中的镍污染,二是铝合金表面的镍污染。

目前的阳极氧化封孔工艺,首先产生的是清洗废水的镍污染。以常温氟化镍封孔为例,每处理1吨铝合金,需要消耗4吨工艺用水,消耗1.5kg氟化镍,产生4吨含镍废水,仅广东省,铝表面封孔生产过程每年产生含镍废水达600万吨。排出废水中的镍常以卤化物、硝酸盐、硫酸盐以及某些有机和无机络合物的形式溶解于水。

2.2国内外现行封孔药剂的技术现状

铝合金阳极氧化膜的封孔,涵盖热封孔工艺(热-水合封孔工艺)、冷封孔工艺、中温封孔工艺、有机聚合物涂层封孔(有机酸或电泳漆封孔)和其他无镍封孔等工艺。我国的建筑铝合金主要采用冷封孔工艺、中温封孔工艺和电泳漆封孔工艺。近年来,为了满足较厚氧化膜性能需求,中温封孔工艺得到了较快发展。

(1)热-水合封孔工艺

热-水合封孔工艺包括沸水封孔和高温水蒸气封孔。其封孔机理是在大于95℃高温下,由于三氧化二铝(Al2O3)的水合作用,生成含有一份结晶水的三氧化二铝Al2O﹒H2O(2AlOOH,即勃姆体氧化铝)或氢氧化铝Al2O3﹒3H2O(2Al(OH)3,即拜耳体氧化铝),使体积膨胀从而封闭了阳极氧化膜的结构微孔。勃姆体氧化铝具有较好的耐腐蚀性,拜耳体氧化铝耐腐蚀性远不如勃姆体氧化铝。沸水封孔和高温水蒸气封孔后能保持氧化膜的透明度,且提高了阳极氧化膜的抗开裂性或抗机械变形开裂性,适用于交通工具的车圈或太阳光直射的结构件。由于沸水封孔和高温水蒸气封孔在高温下操作,需要消耗大量能源,一般不用于建筑铝合金的封孔过程。

(2)冷封孔(常温封孔)工艺

冷封孔是我国建筑铝合金最早推广和目前最常使用的常规封孔工艺,采用氟化镍为封孔药剂的主要成分,在阳极氧化膜微孔结构中填充耐腐蚀的氢氧化镍,完成封孔过程。为提高阳极氧化膜的柔韧性和封孔质量,可采用将冷封孔后的铝合金型材,在60-80℃的去离子水中浸渍10-15分钟,作为“冷封孔后处理”。欧洲已将“冷封孔后处理”列入阳极氧化处理的生产规范。冷封孔工艺在常温下完成封孔过程,能显著降低能耗。该工艺以氟化镍为封孔药剂主要成分,生产过程中产生大量含镍废水,污染环境,造成公害;封孔后的铝合金表面含氢氧化镍,给用户留下了长期的致癌风险。

(3)中温封孔工艺

中温封孔在我国使用较多,特别在较厚阳极氧化膜的封孔方面,普遍认为中温封孔比常温封孔理想。中温封孔一般是指在温度50-60℃,在无机盐类槽液中的一种封孔方法。中温封孔以醋酸镍为封孔药剂主要成分,其致癌性与低温封孔相同。

(4)有机聚合物涂层封孔工艺

多孔型阳极氧化膜可以用浸涂、喷涂等方法获得有机高聚物表面膜。建筑铝合金电泳沉积丙烯酸封孔膜在日本、韩国和东南亚地区广泛应用于工业化生产,尤其是日本几乎占了90% 。电泳沉积膜(亦称ED膜)抗碱液和抗大气污染的性能较好,我国以透明的有光膜为主。

有机聚合物涂层封孔工艺不同于前几种封孔工艺,只是在铝合金表面形成了一层有机物覆盖膜(涂层)。该方法有一定的局限性。

(5)其它封孔工艺研究进展

据研究报道,稀土元素对提高铝合金的耐蚀性具有显著效果, 因此将其应用在铝合金阳极氧化膜的封孔处理中也开始引起研究者的关注。科研人员分别研究了铈盐、钇盐和镧盐槽液对铝阳极氧化膜进行封孔处理。该封孔工艺仅有研究报道,尚无应用报道。

有专利提出了以碱土金属等为药剂主要成分的无镍封孔液配方,金属离子可以是镁、锂、钾等。根据ITATECNO公司报道,采用镁盐、表面活性剂(润湿剂)和抑灰剂(采用磷酸盐)为主要成份的无镍封孔工艺,工业试验结果表明封孔质量好,节能效果明显。该工艺封孔温度为85℃、pH=5.5-6.5。国内尚无应用报道。

科研人员还发现,氟锆酸盐槽液可用于封孔处理,在氟锆酸盐槽液中添加氟化钠可起到促进封孔及稳定槽液的作用。

综上所述,铝合金阳极氧化膜封孔技术正向着多样化不断发展。 每一种封孔技术都应根据其影响因素优化出最佳工艺,以满足不同产品的要求。考虑到环境友好的问题,研发无镍、常温或中温封孔工艺是重点发展趋势。若品质合格且价格合理的无镍封孔工艺面世,很快会得到市场的认可,研究高效又绿色环保的封孔处理技术、并尽快实现产业化是科研人员和业界努力的方向。

3 发明内容

本发明针对铝合金阳极氧化工艺封孔处理过程中存在严重镍污染的问题,研究开发铝合金无镍封孔药剂及工艺配置。通过建立氟钛酸复合封孔新配方和新工艺,从工艺源头彻底消除镍污染;并研究提高封孔速度的方法,进一步提高生产效率,使铝合金表面封孔处理实现清洁生产。

本发明以研究铝加工行业共性关键技术及推动新技术产业化为目标,针对铝合金表面处理过程存在的严重镍污染等行业共性问题,研究开发无镍封孔绿色生产新技术,以实现降低环境污染、提高生产效率、带动产业升级的目标。

研究结果表明,新工艺彻底消除了镍污染,槽液稳定,节能环保,易于大规模生产,且可为开发无污染绿色铝合金新产品提供可借鉴的技术基础,市场前景广阔,是一项具有显著经济效益和社会效益的绿色新技术,对推动铝合金表面处理技术向环保、高效、节能方向发展具有重大的意义。

3.1本发明重点解决的关键技术

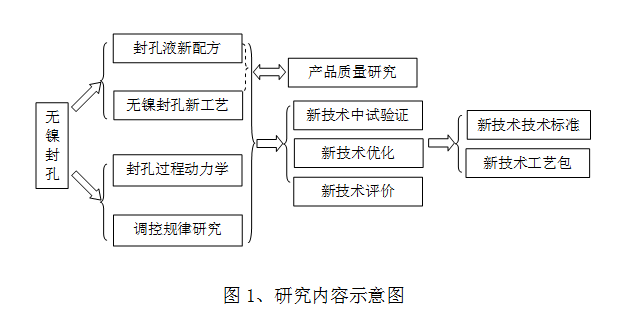

本发明针对铝合金阳极氧化工艺封孔处理过程中存在严重镍污染的问题,研究开发一种铝合金无镍封孔药剂及工艺配置。通过建立氟钛酸复合封孔新配方和新工艺,以氢氧化钛作为封孔填充主要物质,取代氢氧化镍,从工艺源头彻底消除镍污染;研究和探讨新工艺的调控规律以及封孔过程的动力学变化规律,建立提高封孔速度的方法,进一步提高生产效率;在小试基础上,进行中试验证,进一步完善和优化氟钛酸封孔新工艺,并对新工艺作经济性和污染物排放评价,为新工艺产业化作技术准备。通过本发明的实施,推动铝合金表面处理技术向环保、高效、节能方向发展。本发明的研究内容示意图见图1。

3.1.1无镍封孔液新配方

研究氟钛酸封孔新配方,从源头彻底消除镍污染。选用氟钛酸作为主要的封孔成分,其电离、水解与封孔反应为:

H2TiF6=2H++TiF62- (氟钛酸电离 ) (1)

3TiF62-+6H2O= Ti(OH)3F32-+ Ti(OH)2F42-+ Ti(OH)F52-+6H++6F(氟钛酸水解) (2)

按(2)式,氟钛酸的水溶液不稳定,易水解成一羟基、二羟基和三羟基氟钛酸根,同时释放出H+和F-,使槽液pH值下降,F-浓度增加;若提高pH值,按(2)式,反应向右边移动,当pH值大于4.5时,三羟基氟钛酸进一步水解,出现浑浊沉淀:

Ti(OH)3F32-+H2O=Ti(OH)4↓+H++3F-(氟钛酸分解,析出氢氧化钛) (3)

当槽液中放入含氧化膜的铝合金时,F-与氧化膜反应:

Al2O3+12F-+3H2O=2AlF63-+6OH-(氧化膜被溶解,pH值升高) (4)

2AlF63-+ Al2O3+ 3H2O =2Al2(OH)3F3↓+6F- (铝材上粉) (5)

为了保证铝阳极氧化后长期使用,必须进行封孔处理。封孔的目的是为了提高铝材的耐蚀性、其表面抗污染能力及其着色膜的色泽度和耐光、耐候性,因此封孔是十分重要的技术环节。目前国内外普遍使用的工艺是以氟化镍为主体的常温封孔,其封孔工艺条件为:

封孔温度 25-35℃

封孔速度 1um/min

槽液PH 5.5-6.5

所用水的洁净度 去离子水F-浓度0.3-0.8g/L Ni2+ 浓度1.0-1.2g/L (6)

这些因素对其封孔质量的影响非常大,且不好控制,稍加不慎,无法保证铝材的封孔质量,影响生产。除含镍封孔液造成水污染外,手机、空调、电视、冰箱、电脑、相机等等,日常生活中接触到的各种铝合金外壳,表面含镍,对人体造成的持续伤害,已日益引起社会的高度重视。

采用氟钛酸封孔,其封孔成分为氢氧化钛,彻底无毒,正好适应铝合金日益深入人类日常生活各方面的大趋势。但如何用好氟钛酸,技术难度非常大。

按(3)式,pH升高,氟钛酸分解出氢氧化钛,正好是所需要的封孔成分。按(2)式,氟钛酸水解,电离出F-;按(4)式,F-与氧化膜反应,释放出OH-,使槽液pH升高。F-是促进封孔物质氢氧化钛和氟铝络合物Al2(OH)3F3形成的关键离子。

如上所述,氟钛酸有钛有氟,完全可作为封孔剂的主要成分,且封孔速度快,封孔温度低。但研发中遇到以下几个致命难题:

(1)从分子式看,氟钛酸与氟化镍相比,氟太高,易结粉霜;

(2)氟钛酸pH工作点太低,当pH值大于4.5时,槽液分解,形成氢氧化钛沉淀,封孔优化区间只能在3-4之间;

(3)氟高,pH值低,铝合金表面氧化膜易被腐蚀;

(4)氟高,pH值低,溶铝量太大,槽液易浑浊,铝合金易上粉。

只有解决高氟、低pH值下氧化膜被腐蚀、铝合金上粉、槽液浑浊的难题,才能有效使用氟钛酸,实现无镍封孔。

为此,选用缓蚀剂和螯合剂,与氟钛酸配伍,解决高氟、低pH值下铝合金上粉和槽液浑浊难题。

缓蚀剂,是指能有效降低氟钛酸腐蚀能力的一类药剂。考虑到氧化膜带正电荷,选用低分子多元醇类,由带负电的羟基吸附在铝合金表面,隔离槽液,减缓腐蚀。因为环保问题,不能选择有气味的醇类,如乙醇、丙醇和丁醇;不能选用醇的聚合物,如聚乙二醇等,因为在含氟的酸性槽液中容易水解。为此,选用乙二醇、丙三醇和山梨醇等。

螯合剂,是指能有效螯合金属阳离子、使之不易从槽液中分解析出的一类药剂。在低pH值、高氟、铝离子不断升高的恶劣条件下,要保持槽液清晰,螯合剂螯合住Al3+和Ti4+,难度的确不小。可供在高F-条件下螯合住Al3+和Ti4+的螯合剂,选择的范围有限。

经过大量实验,可选用如下几大系列螯合剂:

(1)乙酸系,如三乙醇胺,乙二胺四乙酸等;

(2)磷酸系,如三聚磷酸钠、焦磷酸钠、偏磷酸钠、氨基三甲叉磷酸(ATMP)等;

(3)磷酸基羧酸系,如膦酰基丁烷三羧酸(PBTCA)等。

螯合剂的选择,必须满足三条要求:一是使铝合金表面干净,无粉霜,不腐蚀;二是槽液清晰,不分解,不沉淀;三是封孔后氧化膜失重满足ISO3210国际标准要求。

本发明由氟钛酸、缓蚀剂和螯合剂组成无镍封孔液新配方。

3.1.2无镍封孔新工艺

式(6)给出了氟化镍为封孔主盐的工艺参数,在以氟钛酸为封孔主要成分的无镍封孔液新配方条件下,工艺参数有很大的变化:

封孔温度 15-35℃

封孔速度 1-3um/min

槽液 PH 2.5-4.5

F-浓度 氟钛酸自带,不专门限制 (7)

H2TiF6(50%) 浓度 6.0-9.0g/L

比较式(6)与(7),氟钛酸的封孔能力比氟化镍强,封孔温度下限由25℃拓宽至15℃,封孔速度1um/min提高至3um/min,槽液PH5.5-6.5降低至2.5-4.5,但范围拓宽。由于含大量螯合剂,新配方对水质要求不高,开槽用自来水即可,所含Ca2+、Mg2+可被螯合剂完全屏蔽。氟化镍封孔的F-浓度为0.3-0.8g/L,分子结构中F-不够,需要额外补氟;氟钛酸分子结构中,氟含量过高,为此,配方中专门设置缓蚀剂,降低氟的腐蚀能力,故F-按式(2),自动水解平衡,无需检测和控制。氟化镍封孔的Ni2+浓度为1.0-1.2g/L,氟钛酸槽液中钛不是以Ti4+存在,而是以Ti(OH)3F32-+ Ti(OH)2F42-+ Ti(OH)F52-存在,故选用H2TiF6(50%)浓度6.0-9.0g/L作为控制区间。

3.1.3无镍封孔过程动力学

式(1)-(5)显示封孔动力学的全过程。式(1)表明氟钛酸在槽液中电离成2H++ TiF62-;式(2)表明氟钛酸根在槽液中水解成Ti(OH)3F32-+ Ti(OH)2F42-+ Ti(OH)F52-,并释放6H++6F-;式(4)表明F-在氧化膜微孔反应,释放出OH-,提高微孔中的pH值;式(3)表面在氧化膜微孔中,pH值的升高,Ti(OH)3F32-进一步水解,生成封孔物资Ti(OH)4,完成封孔。由此可见,氟是促进封孔的核心元素。

3.1.4无镍封孔调控规律研究

(1)封孔时间对封孔质量的影响

封孔时间直接决定封孔质量。封孔时间是封孔剂封孔能力的体现,受温度、pH值、封孔剂成分和浓度、添加剂成分和浓度的影响较大。在同等条件下,与氟化镍相比,氟钛酸的封孔能力在三倍左右。即氟钛酸的封孔时间是氟化镍的1/3 。若氧化膜的厚度为15μm,氟化镍需要封孔15分钟,氟钛酸需5分钟左右。

(2)封孔温度对封孔质量的影响

根据不同温度下的封孔试验,可得到氟钛酸封孔质量与温度的变化规律。当温度处于15-20℃时,封孔质量较好;当温度升高时,离子扩散速度加快,水解速度加快,F-浓度提高,与氧化膜反应加快,生成的Ti(OH)4多,封孔速度提高;温度太低时,F-浓度低,与氧化膜反应弱,生成的Ti(OH)4少,封孔效果则较差。实验表明,当其他控制指标在工作范围时,氟钛酸的封孔温度与封孔速度的关系为:温度在15-20℃时,封孔速度约1μm/min;温度在20-25℃时,封孔速度约2μm/min;温度在25-30℃时,封孔速度约3μm/min。此时,可根据氧化膜性质、厚度、封孔温度等确定封孔时间。

(3)pH值对封孔质量的影响

根据pH值对封孔质量的影响试验,可得pH值对封孔质量的影响规律。随槽液pH值的上升,按(2)式,氟钛酸水解增加,封孔质量提高;但pH值太高,型材表面容易产生白灰,这主要是因为氟钛酸失去稳定性,大量水解;pH值太低,不足以造成氟钛酸水解,达不到封孔效果。pH值对封孔的作用原理是按(2)(3)(4)式的化学反应,氟钛酸的水解,氟与氧化膜的反应,微孔中pH值的上升,膜孔中生成的Ti(OH)4沉积来达到封孔的目的,而水解物沉积量的多少直接影响封孔的效果。pH值在2.5-4.5之间氟钛酸水解的沉积量较多,可达到封孔的目的;pH值在3.0-4.0封孔效果最好,这时的酸度正好在氟钛酸的水解平衡区间。

(4)氟钛酸浓度对封孔质量的影响

本发明选用氟钛酸作为主封孔物质,氟钛酸根是封孔槽液中最主要的离子之一。封孔是通过氟钛酸根进入氧化膜孔进行水解沉淀得以实现的,氟钛酸体系无镍快速封孔的机理是水解-溶解-沉积反应,其封孔物质主要由Ti(OH)4和Al2(OH)3F3组成,是按(1)~(5)式反应的综合结果。Ti(OH)4填充速度直接影响封孔速度,氟钛酸含量对封孔质量影响很大。实验结果表明氟钛酸(50wt.%)浓度控制在6.0-9.0g/L之间。

(5)缓蚀剂浓度对封孔质量的影响

本发明缓蚀剂选用低分子多元醇类,如乙二醇、丙三醇和山梨醇等,由带负电的羟基吸附在带正电荷的铝合金表面,隔离槽液,减缓腐蚀。氟钛酸封孔体系下,pH值工作区间2.5-4.5,偏酸性,按(4)(5)式,低pH值有利于Al2O3与F-反应,生成AlF63-、\、Al(OH)F53-、、Al(OH)2F43-.。其含量达到一定值时,离子间发生缔合、水解和浓缩,最后转化为稳定相络合氟化铝Al2(OH)3F3,。在氧化膜微孔中,Al2(OH)3F3是封孔物质;在铝合金表面,Al2(OH)3F3是粉霜;在槽液中,Al2(OH)3F3是浑浊物。所以槽液溶铝量太大,铝合金易上粉,槽液易浑浊死槽。缓蚀剂的添加,正是为了保护氧化膜不上粉,降低溶铝量,延长槽液使用寿命。按实验结果,有机醇缓蚀剂的浓度区间为1-3g/L。

(6)螯合剂浓度对封孔质量的影响

本发明螯合剂选用乙酸系(如三乙醇胺、乙二胺四乙酸等),磷酸系(如三聚磷酸钠、焦磷酸钠、偏磷酸钠、氨基三甲叉磷酸(ATMP)等)和磷酸基羧酸系(如膦酰基丁烷三羧酸(PBTCA)等),用其强大的螯合键能,稳定Ti4+和Al3+,确保槽液不浑浊,铝合金不上粉。按(2)(5)式,pH升高时,容易生成Ti(OH)4和Al2(OH)3F3。这些物质,若生成在氧化膜微孔,即为封孔物质;若生成在铝合金表面,即为粉;若生成在槽液中,即为浑浊物。螯合剂的加入,提高了Ti(OH)4和Al2(OH)3F3的生成门槛。螯合剂的用量要特别注意,浓度太高,螯合键不好打开,封孔能力急剧下降。实验表明,恰当的螯合剂浓度为1-3g/L。

(7)杂质离子对封孔质量的影响

在生产过程中不断带进杂质离子,造成杂质的积累,如NH4+、Na+、K+、Ca2+、Mg2+等阳离子增多,螯合剂消耗加快。因此,把好清洗关至关重要。另外,槽液pH过低时,可用氨水调节pH值至3.5左右,不要用氢氧化钠来调节,这样可有效阻止Na+消耗螯合剂。

影响铝合金无镍封孔质量的因素很多,主要有氟钛酸浓度、缓蚀剂浓度和螯合剂浓度,这三个因素是决定铝合金封孔质量的关键;槽液的pH值、温度和封孔时间是影响铝合金封孔质量的重要因素;而提高槽液的洁净度、减小杂质的含量是铝合金封孔质量的重要保证。

试验表明,铝合金无镍封孔剂的生产工艺条件应为: 氟钛酸(50wt.%)浓度区间为6.0-9.0g/L,缓蚀剂的浓度区间为1-3g/L,螯合剂浓度区间为1-3g/L;

封孔速度 1-3um/min,

温度15-35℃ ,

时间5-15min ,

PH值 2.5-4.5。

3.2本发明的特色和创新之处

氟钛酸体系无镍封孔新技术有以下创新点:

1、采用氟钛酸作为封孔剂的主要成分,建立了无镍封孔新药剂配方及工艺,从源头彻底消除了镍盐对水质的污染;

2、采用螯合技术,解决了封孔液分解沉淀问题;

3、采用缓蚀技术,降低溶铝量,减少表面上粉,延长槽液寿命;

4、采用氟钛酸作为封孔剂的主要成分,封孔速度是镍盐的两倍以上,提高了生产效率;

5、封孔主要物质以氢氧化钛取代了氢氧化镍,从源头彻底消除了镍对铝合金的污染;

6、用氟钛酸作为封孔剂主要成分,封孔温度可低至15℃,节约能源;

7、封孔膜无色透明,还原了铝材本色。

3.3本发明达到的技术指标及效益

本发明达到如下技术指标:

1.建立氟钛酸无镍封孔药剂新配方和无镍封孔绿色新工艺,无镍废水排放;

2.新工艺在常温操作,封孔槽液稳定,产品质量达标;

3.完成中试验证,建立新技术工艺标准。

氟钛酸封孔新工艺操作简单,节能环保,废水处理容易,易于大规模生产,预计新工艺成本比传统镍盐封孔工艺略低。

本技术推广将带来巨大经济效益。仅佛山市,每年封孔工艺加工处理铝合金约150万吨,传统工艺每吨铝材封孔过程产生4吨的含镍生产废水,处理成本7元/吨,新工艺将少处理含镍废水600万吨,产生直接经济效益4000万元。

本发明具有巨大的社会效益。本发明的成功实施,将彻底结束建筑铝合金加工表面处理过程、铝合金使用和废弃处理过程产生的镍污染,从根本上解决多年来制约行业发展的瓶颈问题。

3.4无镍封孔工艺流程设计

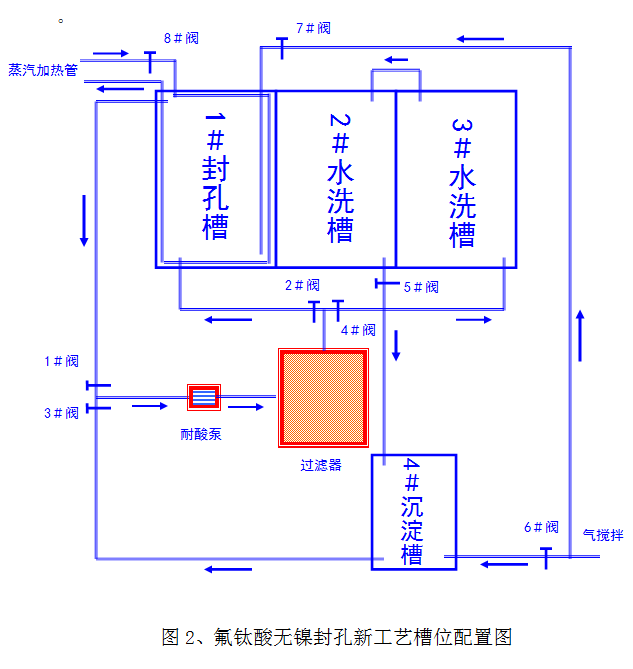

本发明重点突破无镍封孔关键技术,建立氟钛酸封孔药剂新配方和新工艺,研究新工艺的调控规律,解决封孔液分解沉淀等问题,完善和优化新工艺,进行中试验证,并制定新工艺生产标准。本发明生产槽位配置如图2所示。

氟钛酸无镍封孔配置由生产系统、加热系统、气搅拌系统、过滤系统和废水处理系统组成。

生产系统:由1#工作槽,2-3#水洗槽组成,全部做玻璃钢防腐。 1#封孔槽为主工作槽,负责完成铝合金氧化膜的封孔工序;2-3#槽负责清洗封孔后铝合金表面的残留药剂,完成生产流程。

加热系统:由蒸汽加热管和8#阀门组成。加热管布置于1#封孔槽两侧,做玻璃钢防腐,负责1#封孔槽加热。

气搅拌系统:由空压机、管道和6#、7#阀门组成,负责1#封孔槽和4#沉淀槽的均匀搅拌。

废水处理系统:由2#水洗槽、3#水洗槽、4#沉淀槽、耐酸泵、过滤器、3#-5#阀门和相应管道组成,负责处理净化2#和3#水洗槽,实现废水循环利用。

过滤系统:由1#封孔槽、2#水洗槽、3#水洗槽、4#沉淀槽、耐酸泵、过滤器、1#-5#阀门和相应管道组成,负责过滤1#封孔槽,以及2#、3#水洗槽。

本发明的操作步骤如下:

1、生产操作。开启8#阀门,加热1#封孔槽,检查确认各项指标在如下控制范围之内:氟钛酸(50wt.%)浓度6.0-9.0g/L ,缓蚀剂的浓度1-3g/L,螯合剂浓度1-3g/L,温度15-35℃ ,pH值 2.5-4.5 。

开启3#、4#、5#阀门,启动耐酸泵,确认4#沉淀槽的pH值在5-8之间,循环4#沉淀槽水洗液至3#水洗槽、2#水洗槽,再返回沉淀槽。

开始生产。铝合金氧化后,在1#封孔槽内,可按2um/min设计封孔时间。封孔完成后,经2#和3#水洗槽,清洗铝合金表面残留封孔药液,然后风干、包装,完成生产全过程。

2、封孔槽液过滤再生操作。经过长期生产,1#封孔槽液可能出现浑浊,可启动过滤系统,对封孔液过滤再生。操作方法如下:关闭3#、4#阀门,清洗耐酸泵、过滤器及管道;开启1#、2#阀门;启动耐酸泵,循环过滤1#封孔槽,至清澈见底为止,完成封孔液再生。

3、废水处理操作。封孔生产过程中,封孔药剂不断带人水洗槽,降低水洗槽的pH值。可启动废水处理系统,对水洗液过滤再生,循环利用。操作方法如下:关闭1#、2#阀门,开启3#、4#、5#阀门;启动耐酸泵,将4#沉淀槽的水洗液经过滤器过滤后,抽至3#水洗槽,然后经2#水洗槽,自流回4#沉淀槽,完成水洗槽的循环过滤。当水洗液的pH值低于5.0时,停止耐酸泵,关闭3#、4#、5#阀门,开启气搅拌6#阀门,将生石灰加入4#沉淀槽,边加边搅拌,边测pH值,至pH值接近8.0时,停止加药和搅拌,静置1小时,重新启动废水处理系统,完成清洗废水的循环再生利用

(《铝型材专刊》2016年第7期总第86期)