压铸铝合金前处理工艺与涂膜附着力

建筑型材常温封孔后氧化膜

陈化过程的研究

庞成贤

(西南铝业(集团)有限责任公司挤压厂,重庆九龙坡 401326)

摘要: Ni-F体系常温封孔的氧化膜曝露在大气中,封孔反应仍在缓慢而持续的进行,氧化膜的结构发生变异,即氧化膜的陈化过程。本文对在常规工艺下生成的氧化膜封孔后陈化历程进行了研究。

前言

众所周知,氧化膜的陈化可以使封孔质量有所提高,提高的幅度主要与阳极氧化、封孔工艺有关,还受大气环境、曝露时间等因素的影响。我们对挤压厂氧化车间封孔质量的日常抽查中,有时会发生这样的现象,制品下线后24小时(GB/T14952.1 - 94规定应放置24小时后取样)其磷-铬酸浸蚀失重值超过30mg/dm2,有时达到了近40mg/dm2,按铝合金建筑型材国家标准(GB5237)判定为不合格品。但该制品经放置数天后重新取样实验,其失重值又变成小于30mg/dm2了,成为了合格制品。而后者的所有取样、实验条件也都符合GBT14952.1- 94的要求。此时,结论由不合格变为合格,可以出厂。根据对各工艺条件的调查,我们发现产生这种临界状态,往往是因为操作手执行工艺不严格或工艺波动而造成。氧化膜膜孔在封孔槽内被填充的不好,所以最初的封孔质量不合格,经过一段时间的陈化,膜孔内物质及膜本身吸收水份膨胀使膜孔完全被充塞,于是封孔质量变好。对氧化膜陈化历程的研究,尤其是时间的长短,可以评价和进一步优化现行的氧化封孔工艺,也可以在遇到某些特殊情况时运用经验性结论进行判断。

1 实验及分析

1.1实验机理

根据各种资料发表被大家所公认的理论,在Ni-F体系的常温封孔过程中存在以下的化学反应:

Ni2+ + 2OH- → Ni(OH)2 ……(1)

Al2O3 + 3H2O → 2Al(OH)3 ……(2)

AlF63 + Al2O3 + 3H2O → Al3(OH)3F6 + 3OH- ……(3)

12F- + Al2O3+H2O → 2AlF63- + 6H2O ……(4)

上述反应式中,反应(1)、(4)在封孔槽内完成。反应(2)、(3)则未完,尤其是反应(2)出槽后仍需较长时间才能反应完。从反应方程式中可以看出,其反应物是水与氧化膜构成物质Al2O3、AlF63-。制品下线后,水应来源于空气中。说明氧化膜的陈化是氧化膜孔内物质吸水后体积膨胀的过程,膨胀后的物质充塞膜孔使其与空气接触的表面积进一步减小,膜的紧密程度增加。

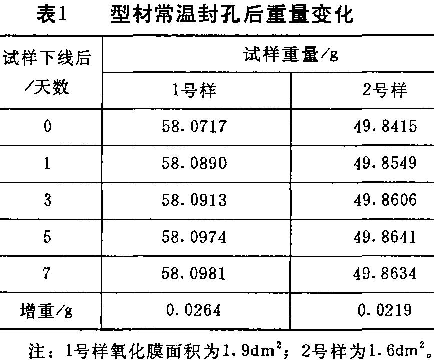

对于已经确定的试样,由于氧化膜吸收水的特性,其重量应不断增加。取按正常工艺处理的试样定时称重来验正此规律(如下表1)

由上表可知,试样的重量随时间增长而增重,增重的幅度与氧化膜的面积有关且越来越小,与封孔反应机理一致。那么,在制品下线后的各个时间点取相同性质的试样,用磷-铬酸浸蚀失重法检测,从其失重值的衰减基本上可以看出陈化过程以及封孔质量提高的幅度。

1.2实验方法

1.2.1试样的制取

为了能准确计算氧化膜的表面积,选用方管形的制品76mm×25mm6063T5。

工艺流程:除油→水洗→碱蚀→水洗→水洗→中和→水洗→阳极氧化→水洗→纯水洗→封孔→纯水洗→热纯水洗→烘干。

其中对氧化膜封孔质量有决定性影响的工艺参数如下:

(1)氧化:

硫酸: 165g/L

铝离子: 13.3g/L

槽液温度: 19℃

电流密度: 1.5A/dm2

电压: 18.5V

氧化时间: 30min

(2)封孔:

Ni2+: 0.8g/L

F-: 640ppm

pH: 6.10

温度: 30℃

封孔时间: 15min

选择经处理的制品,在同一根上截取等长的试样。存放在和正常制品相同的环境里。

1.2.2失重值检测方法

按GB/T14952.1-94《阳极氧化膜的封孔质量评定磷-铬酸法》进行。

1.3实验结果及分析

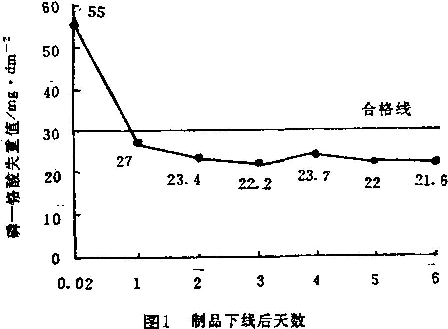

1.3.1 图1所示为制品下线0.5小时至第六天的磷-铬酸失重值变化曲线。

由图可知,制品在第一天内陈化过程进行得较快,失重值衰减达28mg。这期间氧化膜的吸附能力很强,膜层内物质大量吸收水蒸汽,体积膨胀进一步封闭膜孔。第二天至第六天陈化速度明显减慢,失重值平均每天降低1mg。说明是膜层内参与反应的物质减少使反应减慢。

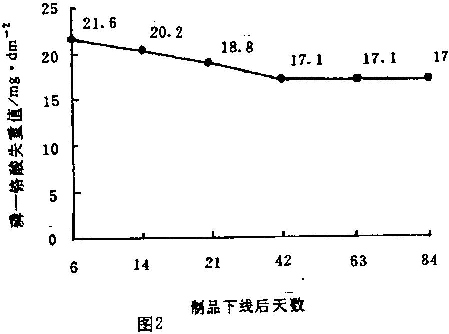

图2所示为第六天至第八十四天的磷-铬酸失重值衰减曲线。因为反应十分缓慢,所以延长的实验周期。

由图可知,第六至第四十二天的36天中,失重值总共仅衰减了4.6mg,反应已经非常慢了。而第四十二天至第八十四天之间的三次失重实验的结果均在17mg/dm2左右。说明陈化过程已基本完成,氧化膜的结构及组成基本定形。

1.3.2 图1中有一个点不符合衰减规律。

本人认为,可能是氧化膜的面积误差或者是实验误差造成;也可能是由于天气条件的变化,使封孔反应式②或③逆向反应造成,有资料介绍这种反应仅在封孔后较短时间内有可能逆向发生,一旦反应完成充分,就不会再出现反复的情况。

2 结论

通过以上的实验,可以看出氧化车间现执行的氧化、封孔工艺所生成的氧化膜,其陈化过程要经历较长的一段时间才能完全结束。陈化的结果也使得制品的封闭质量有了大幅度的提高。当然,实验也反映出,一切都正常时,24小时后取样做失重就应该合格。根据GB5237.2-2000的要求,三天后制品的磷-铬酸失重值仍超过30mg/dm2,则判定整批制品封孔不合格,应考虑返工处理该制品了。从曲线上看工艺正常时,有二至三天的陈化时间,封孔质量是完全能保证的。

3 结束语

针对陈化历程的特点,使我们能得到一些在铝型材生产过程中应控制的地方。要利用陈化过程,更要严格执行工艺缩短陈化过程,使产品在出厂时确保合格,而不应是产品到用户手中陈化数天后才合格。因此在生产中首先要控制好氧化工序,即设置好电流密度、槽液温度、氧化时间使氧化膜的孔隙率、孔径、膜厚得到有效的控制,遏制氧化膜的疏松倾向,一时疏松过度陈化多长时间也不能使之合格;其次要保证封孔工艺的正常,包括槽液浓度、封孔时间、槽液活性;生产线上最后一道工序——热纯水洗对于陈化过程尤为重要,较高的温度和洁净的纯水可以使陈化过程得到巨大加速;另外制品下线后要避免接触各种腐蚀物、污染物,以免被吸附在氧化膜上,成为日后发生腐蚀的部位,这也是十分重要的,所以应尽快的转移出氧化车间并包装好。