铝及铝合金常温化学砂面处理剂

铝及铝合金的腐蚀与化学砂面

姜力强

用化学的方法代替传统的机械喷砂而获得铝材的砂感表面是国外广泛应用的一种铝材精饰手段。国内也开展了一些工作,已有几种化学砂面剂应市。化学砂面较机械喷砂所获得的砂面更具优雅、柔和的外观,并且可通过配方和条件的调整能得到各种不同的质地。铝及其合金的化学砂面过程是一个腐蚀过程。笔者根据一些实验在本文中力图从铝的腐蚀行为来阐述其砂面的形成机理,并着重讨论了铝腐蚀的热力学因素及腐蚀类型对砂面形态的影

一、铝及其台金腐蚀的基本特点

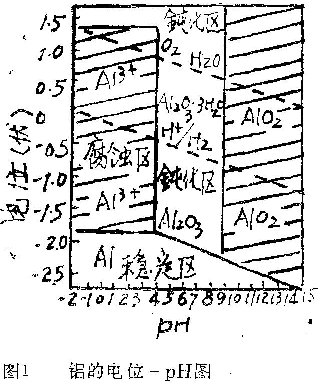

铝本身是一种活泼金属,它的标准电极电位为-1.66V。其耐蚀性是由它表面的钝化膜所决定的。铝的电位-pH图给我们提供了一系列腐蚀资料。参见图1。

随电解质活度值的变化铝的钝化范围按下列方程改变:

pH= 2.67 - 0.331gaAl 3+

pH=12.3 +1gaAlO-1

在少数介质中(如浓HNO3)不依这个关系。

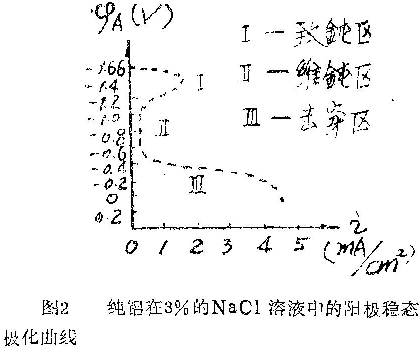

从动力学角度分析铝及合金的腐蚀时很有意义的是它的阳极极化曲线。参见图2。

凡能促使铝及其合金的腐蚀电位(亦称稳定电位)向Ⅱ区移动的因素则使材料的耐蚀性能提高。而凡使腐蚀电位向Ⅱ区移动的因素则使其钝态破坏,促使腐蚀进行。这些因素有:材料中的杂质,合金元素,组织状态,内应力和腐蚀介质等。

材料中的杂质,合金的固溶体,金属化合物等不同相间的电极电位,表面膜性质的差异,在电解质中构成腐蚀微电池。材料的应力状态不同其腐蚀电位也不同,当应变率ε=7%时,Al/Al3+的电极电位变化可达800mv。不均一的组织状态是构成腐蚀的一个重要因素。位错存在的表面处较无位错处优先发生腐蚀而成为孔蚀的成核处。

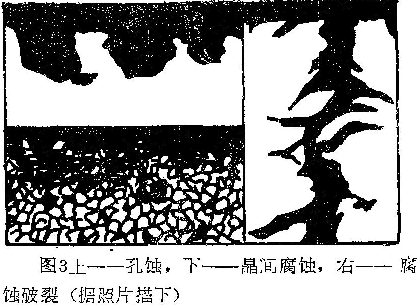

铝及其合金的基本腐蚀类型有:均匀腐蚀、孔腐蚀、晶间腐蚀、分层腐蚀和腐蚀破裂。参见图3。

在铝及其合金的化学砂面处理时这几种类型的腐蚀都能发生,控制不同腐蚀的敏感性便造成不同的腐蚀趋势以得到不同质地的外观。

二、化学砂面剂

各种砂面剂的配方各异,但一般应满足这样几个条件:1. 能将铝表面最稳定的Al2O3·3H2O——水矾土膜溶解,一般是强酸或强碱性。2.具有孔蚀催化作用的卤素离子。3.电导率高极化小以构成短路电池。4.含有Al3+的络合剂。5.有机添加剂或金属盐添加剂,以控制腐蚀类型和腐蚀速度。

少量的添加剂能使腐蚀过程发生较大的改变。如在砂面剂中加少量氧化性物质能使腐蚀速度大为降低。加入重金属离子如Cu、Fe、Co等能促成孔蚀、促进腐蚀。在电解腐蚀中有机添加剂可调整砂面外观,如羟基酸、酒石酸及丙烯酸、顺丁烯二酸等。某些腐蚀剂中还加有表面活性剂,如在HY – Al -01化学砂面剂中加入0.1%的TX-10在某些铝材上便能获得更为均匀一些的砂面。

国外还有报道在电解砂面剂中用离子交换膜连续处理以控制基本腐蚀剂浓度。

一些常规的砂面剂配方有:

(1) NH4F 100g/L

HF 60g/L

HNO3 15g/L

PbNO3 0.03g/L

温度: 50℃

时间: 数分钟

该砂面剂所成砂面粒度较细。

(2)FeCl3 15°Be' 1000ml

CuSO4 11°Be' 400 ml

HCl 37% 100ml

H2SO4 97% 200ml

常温 数分钟

该剂所成砂面较粗。,

(3) HCl(浓度37%) 200ml/L

或H2SO4 (97%) 100ml/L

HY - Al - 01砂面剂 100mg/L

该液砂面粒度适中。

(4) HBF4 40~30 ml/L

NH4Cl 80~100ml/L

H2SO4 40~50ml/L

H2O2 80ml/L

常温 数分钟

在上述配方中不同铝材所得砂面是不同的,差异可以很大。含HF,HBF4等配方的毒性较大,要注意劳动保护。 (2)(3)中不合这类有毒成份。

电解法的铝材砂面配方:

HNO3 5~20g/L

硼酸 1g/L

有机添加剂

常温 DA = 30~120A/dm2

还有一些碱性砂面剂,与酸性砂面剂比较,它们获得的砂面粒度一般较细,多用于铭牌等的处理。如:

(1)NaOH 30~60g/L

Na3PO4 40~50g/L

温度: 80~100℃

时间: 数秒~数分

(2) NaOH 30g/L

Na2CO3 30g/L

温度: 75~85℃

数秒

在碱性砂面剂中添加三乙基胺能细化铝合金的表面,添加硝酸盐能加速腐蚀粗化表面。加一些络合剂,如葡萄糖酸钠,柠檬酸钠等能减少铝酸盐的沉淀。

三、化学砂面的形成

腐蚀的起始过程有:膜的溶解,在热力学的相对不稳定处发生局部腐蚀;在膜未完全溶解处,有一些使膜击穿的离子,如Cl-存在的条件下起始过程以点蚀成核为主,其成核处往往是位错的缺陷处和不同相间构成的腐蚀电池处。通过铝试片在HY - Al - 01砂面剂及经典的H2O2 10% +NaCl 3%的溶液中浸蚀试验能证明这种点蚀的形成,LY12铝试片在H2O2+NaCl的介质中约15秒则接近最大的蚀点密度。对经热处理的铝材和铸造铝件,发生这种孔蚀的同时还发生晶间腐蚀并迅速过渡到以晶间腐蚀为主,用100倍的显微镜观察试片的各个过程很容易观察到这种现象。

随腐蚀的初始过程发展,蚀点扩大,蚀点密度增加,腐蚀的真实表面积迅速扩大。在酸性液中由于强的氢去极化使均匀腐蚀趋势增强。在碱性液中由于OH-的络合催化作用其均匀腐蚀趋势较酸性为大。

在卤素离子的存在下,孔蚀的自催化作用仍在进行,但随蚀点密度的增加,腐蚀电池的阴极面积在减小,蚀孔趋向均匀化。腐蚀的最终结果是密布的蚀点覆盖了原来的表面,砂面形成。对于晶间腐蚀倾向大的材料,晶间腐蚀趋势逐渐增大,腐蚀的最终结果是晶粒图形的出现。

孔蚀的形成和自催化过程的检测可用敏感的不同重力方向蚀点密度的观察法。在稀释的HY- Al -01的砂面剂中将脱脂后的LY12铝片侵蚀一分钟后,朝上面的蚀点面积和密度约是朝下面的1~2倍。

四、砂面质地与影响因素

不同牌号的铝材,同种牌号不同加工方法的铝材在同一种砂面剂中最终的砂面效果都不尽相同,它的影响因素很多。

多数需要砂面处理的铝材都经过冷加工,在机械作用下发生塑性变性,这种变形是通过晶体的位错逐步完成的。材料的腐蚀基本上是沿着位错的滑移线方向发展的。实验证明:Al - Cu合金无应力时蚀孔为方形或三角形,有应力时沿滑移线方向择优溶解,蚀孔拉成线状。在有些经过延压加工的铝板材做化学砂面时常出现这些由蚀孔构成的线状腐蚀。腐蚀金属学认为:在位错处孔蚀成核,①所需自由能变化△G比无缺陷处的金属表面要小。②位错附近的Cottrell气氛等作用使杂质在位错附近偏析,降低了表面能从而进一步降低了孔蚀成核活化能。这种择优腐蚀有时会给砂面处理带来不少麻烦,使处理后的砂面机械加工方向显明,但有时又可利用其获得近似磨削和拉丝的表面。

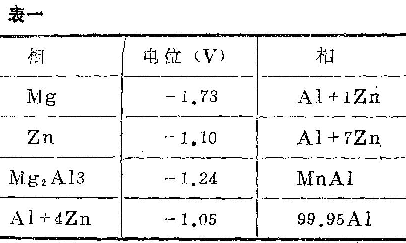

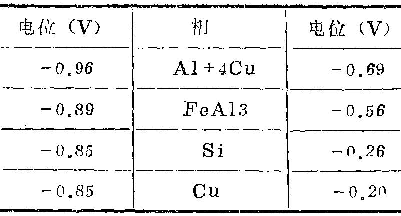

铝材的合金成份和杂质的差异使化学砂面的效果发生很大的变化,一般地说合金成份高的铝材砂面形成的快,均匀度好。这是不同相间的腐蚀电池作用所致,铝与常用的合金元素Mg,Cu,Zn及Mn等的固溶体和析出相间存在一个电位差,最高可达1.4V。它们彼此的电极电位差越大, 其热力学的腐蚀动力越大,它们的电极电位参见表一。

因此铝材的牌号对砂面的质地的影响是十分重要的。

铝及其合金具有晶间腐蚀的敏感性,铝表面的晶间腐蚀能显示出其晶相图形,而铝的晶粒尺寸可达到毫米级,若在这样的条件下发生晶间腐蚀,那么我们得到的将不是均匀砂面而是不同尺寸与形状的晶粒图案。将冷作加工的LY12铝试片再经400℃升温,在空气中冷却后做砂面处理便得到平均晶粒约为0.3 mm 左右的晶间腐蚀图案。

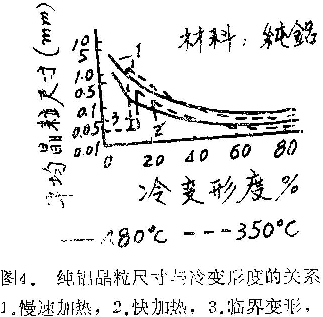

纯铝的晶粒较合金为大。晶粒尺寸与冷变形度,热处理温度,加热速度以及合金成份有关。它们的关系见图4。能使晶粒细化的合金元素有Fe、Ti以及Mn等。一般冷作延压加工的板材晶粒较细。

晶粒图相的出现给我们带来两个启示。(1)人为地造成粗大的晶粒,通过晶间腐蚀显示出来,它本身就是一种美丽的自然图案,我们在某锁厂的锁执手上的尝试实现了这种设想。(2) 将那些条纹状腐蚀较严重而得不到均匀砂面的铝材通过热处理消除位错缺陷,控制适当的晶粒尺寸,经砂面处理得到我们所需的适度均匀的砂面。我们试验证实了这种设想。

晶间腐蚀的出现使我们不得不考虑腐蚀破裂这个问题。腐蚀破裂是一种危害很大的腐蚀类型,有人认为它是晶间腐蚀的变种。腐蚀破裂的必要条件是:拉应力,材料的敏感性和腐蚀介质。应力可以是热处理和加工过程中造成的残余拉应力。有腐蚀破裂敏感性的铝材有:Al - Zn - Mg - Cu,Al - Cu,Al - Cu - Mg和Al - Mg合金,裂纹多发生在沿晶的阳极相。一般的砂面剂介质腐蚀破裂的倾向不强,只有在某些材料的较长腐蚀时间时有可能出现。我们曾在Al - Mg合金的铸件做砂面处理时发现过腐蚀破裂。因此在作为结构件的铝件做化学砂面时应考虑腐蚀破裂的可能性。一般铝板材由于没有残余拉应力故不存在腐蚀破裂。

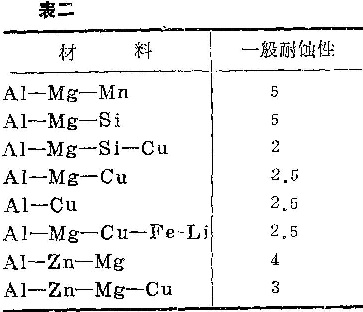

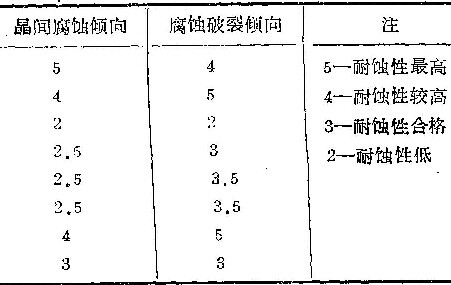

各种铝合金与不同类型的腐蚀倾向的关系可为我们研究铝材的化学砂面工艺提供参考。列表二供参考。

五、结束语

铝及其合金的化学砂面过程是一个腐蚀过程,腐蚀行为直接影响砂面的形成与质地。铝及其台金的腐蚀类型与影响因素较多,关系较复杂,砂面处理时应做具体的分析。制定砂面工艺时一是选择台适的腐蚀剂,一是选择合适的铝材。

要寻找一种广泛适用于各种铝材,任意控制砂面粒度的砂面剂是比较困难的。可选一种基本砂面剂为腐蚀液根据具体条件和要求做一些实验摸索,这包括前处理、后处理、抛光和铝材选择等环节,以获得更为满意的砂面效果。