电解着色工艺条件对着色膜颜色的影响

电解着色工艺条件对着色膜颜色的影响

刘文亮,朱祖芳

(北京有色金属研究总院,100088)

[摘要] 考察了电解着色的各种工艺条件,其中包括外加电压、温度、时间、pH值、SnSO4浓度和络合剂BY-X的浓度,得出了铝阳极氧化膜着色速度和着色均匀性相对于各种工艺条件的变化规律。

1前言

铝阳极氧化膜着色方法一般有化学染色、整体着色和电解着色三种,其中电解着色法成本低,所成膜易于封孔,膜的耐蚀性和耐候性好,适用于建筑业和户外装饰。电解着色法采用的槽液有镍盐、钴盐、锡盐和锡-镍混合盐。目前工业上应用最广泛的是锡盐和锡-镍混合盐两种,这主要是由于研制成功了稳定Sn2+的添加剂。长期以来,人们十分重视锡盐稳定剂的研究,而忽略对工业产品质量至关重要的着色速度和着色均匀性与各种工艺条件关系的研究。本文着重研究了电解着色各种工艺条件对着色速度和着色均匀性的影响。

2实验

2.1试样材料

本实验中采用0.5 mm厚工业纯铝板L2(含Al 99.6%),试样面积为4×5 cm2。

2.2设备及仪器

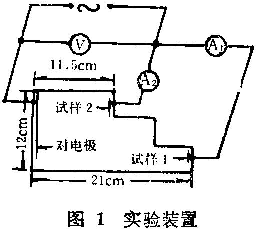

(1)实验采用图1所示的阶梯形着色电解池,其中置于远端的试样称为试样1,距对极21 cm;置于近端的试样称为试样2,距对极11.5 cm。本实验以此装置研究试样的着色均匀性。

(2)采用TC-PⅡG型全自动测色色差计,测定试样的颜色,用ΔE表示。ΔE1和ΔE2分别表示试样1和试样2与黑简的颜色差值。ΔE1值越小,表示试样1颜色越深,ΔE1-2=ΔE1-ΔE2,其值越小,表示试样1与试样2之间的颜色越接近。

2.3 电解着色工艺

(1)试样采用丙酮脱脂后,40g/L NaOH溶液中,50~55°C下碱洗2.5min,在1:1 (v/v)HNO3中,室温下浸泡5 min,以达到中和出光目的。

(2)在140 g/L H2SO4中,机械搅拌下恒电流阳极氧化,电流密度1.5 A/dm2, 20±1°C,30 min。

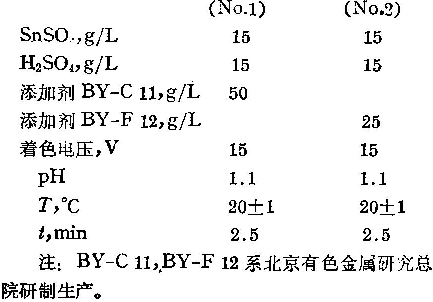

(3)电解着色工艺条件

3结果和讨论

3.1着色速度的影响因素

(1)交流电压的影响

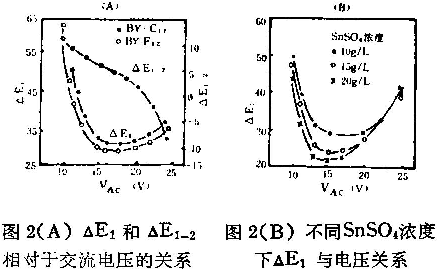

本实验中采用了两种类型着色液,即BY-C11和BY-F12,结果表明两者变化规律相同,并且数值接近,如图2(A)所示。为此在图2~4的表示中,仅画出着色液BY-C11中所得的曲线。

从图2(A)中可知,随外加电压升高,着色速度逐渐加快,但电压不可过高,否则着色速度反而下降。实验表明外加电压小于7V时,无法着色;电压在8~10V时,只能得到极浅颜色;当外加电压大于10 V后,ΔE1迅速减小,即着色速度迅速加快;电压加大到13 V后,ΔE1的减小开始变得缓慢;电压在16 V时,ΔE1达到最小值;随后电压再升高,ΔE1变化不大,即此时着色速度不再受外加电压控制。当电压继续升高到20 V之后,试样表面析出大量气泡,说明析氢反应开始发生,这就抑制了Sn2+沉积反应的进行,造成着色速度下降,ΔE1反而开始增大。若电压继续升高,ΔE1也继续增大,最后必将导致只发生析氢反应,这样不仅不能着色,而且氢气泡会造成氧化膜剥落。

着色液中SnSO4浓度虽然不同,但着色速度随外加交流电压的变化规律相同。如图2 (B)所示,随SnSO4浓度增大,保持ΔE1在最小值的范围变窄,即获得最大着色速度的电压范围变窄。当电压小于20 V时,相同电压下着色速度随SnSO4浓度变大而明显加快;电压大于20 V后,由于阴极过程中析氢反应剧烈,造成Sn2+极限沉积反应速度下降,因此增大SnSO4浓度时,着色速度也不再加快。

(2)着色液温度的影响

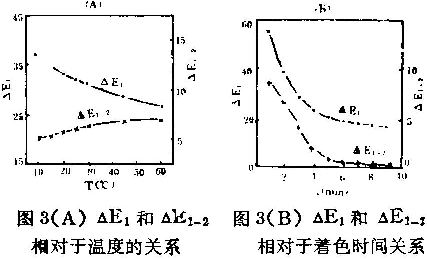

随着色液温度的升高,着色液电导率增大,并且Sn2+沉积反应速度加快,这就促使着色速度加快,图3(A)中ΔE1~T曲线的变化规律也说明了这点。然而着色液温度的升高不利于Sn2+的稳定,这是由于Sn2+氧化反应速度随着色液温度升高而加快,故着色液温度不宜过高。

(3)着色时间的影响

由图3(B)可见,当着色时间小于3 min时,ΔE1迅速减小,即着色膜颜色的加深速度很快;当时间大于3min后,ΔE1减小比较缓慢;时间在7min时,ΔE1达到最小值,随后ΔE1变化幅度很小,即着色膜颜色已达到极限深度。若着色时间过多地延长,着色膜表面就会沉积一层灰色物质,电子探针、线扫描分析揭示这层灰色物质是锡。

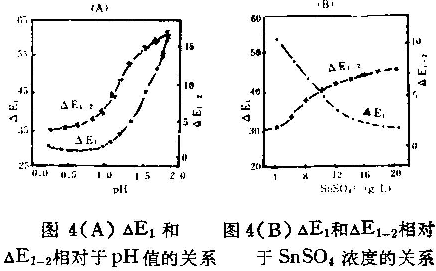

(4)着色液pH值的影响

当pH>1.1时,着色速度受pH值影响较大,随pH值减小,着色速度迅速加快;当pH值在1.0左右时,ΔE1达到最小值,此后pH值再减小,ΔE1变化幅度很小,即着色速度基本不变,如图4(A)所示。如果继续降低pH值,增加着色液酸度,就会造成析氢反应剧烈,妨碍Sn2+沉积反应进行,则着色速度减慢,同时也影响昔色膜的耐蚀性,因此着色液pH值不宜过低。

(5) SnSO4浓度的影响

随着色液中SnSO4浓度增大,着色速度逐渐加快,即ΔE1逐渐减小,如图4(B)所示。SnSO4浓度小于12 g/L时,着色速度随着色液中SnSO4浓度增大而迅速加快;浓度大于13 g/L后,着色速度的加快开始变得缓慢;浓度在18 g/L时,着色速度达到极限值。综合图2(A)和图4(B)可发现,外加电压在16~19V时,着色速度与外加电压无关,而仅受SnSO4浓度影响,因此可以认为外加电压在16 ~19V时,着色速度属于扩散控制。

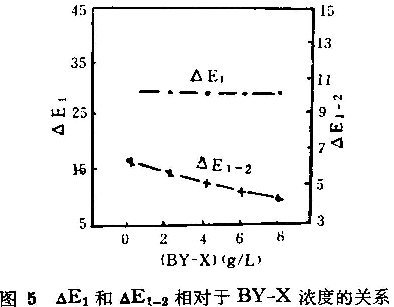

(6)络合剂BY-X浓度的影响

着色液中络合剂BY-X浓度增大时,ΔE1基本没有变化,即着色速度基本不变,如图5所示。

3.2着色均匀性的影响因素

(1)交流电压影响

如图2(A)所示,随外加电压升高,ΔE1-2逐渐减小,即着色均匀性逐渐变好。而外加电压大于20V后,ΔE1-2变为负值,其物理意义是远端试样1的颜色比近端试样2的颜色还要深,这是由于试样2与对极间距离较近,外加电压过高后,其表面析出氢气比距离较远的试样1更加严重,这就抑制Sn2+沉积反应的进行,造成着色速度明显下降。

(2)着色液温度影响

随着色液温度升高,ΔE1-2逐渐增大,即着色均匀性逐渐变差。

(3)着色时间影响

随着色时间延长,当时间小于4 min时,ΔE1-2迅速减小;而时间大于4 min后,ΔE1-2的减小速度开始变得缓慢;当时间大于9 min后,ΔE1-2趋近于零,即试样1和试样2两者的颜色趋于相同,如图3(B)所示。这是由于ΔE1和ΔE2与着色时间之间不存在线性关系,而是随着色时间延长,两者的减小幅度逐渐变小,最后趋近于一个极限值。

(4)着色液pH值影响

如图4(A)所示,随着色液pH值减小,ΔE1-2迅速减小,即着色均匀性迅速好转,但pH值小于1.0后,ΔE1-2的变化幅度很小,即此时着色均匀性不能再提高。

(5) SnSO4浓度影响

由图4(B)可见,ΔE1-2随着色液中SnSO4浓度增大而逐渐增大,即着色均匀性逐渐变差。

(6)络合剂BY-X浓度影响

ΔE1-2随络合剂BY-X浓度增大而逐渐减小,即着色均匀性逐渐变好,如图5所示。

4结论

4.1着色速度的影响因素

(1)着色速度随外加电压升高而逐渐加快,电压在16~19 V之间时,着色速度最快;电压大于20 V后,析氢反应剧烈,着色速度反而减慢。

(2)着色速度随着色液温度升高而逐渐加快。

(3)着色速度随着色液pH值减小而逐渐加快,但pH值不可过低,否则析氢反应剧烈,同时着色膜耐蚀性也降低。

(4)着色速度随着色液中SnSO4浓度升高而逐渐加快。

(5)着色速度不随络合剂BY-X浓度变化而变化。

4.2着色均匀性的影响因素

(1)随外加电压升高,着色时间延长,络合剂BY-X浓度增大,着色均匀性变好。

(2)随着色液pH值增大,着色液温度升高,着色液中SnSO4浓度增大,着色均匀性变差。