一种铝合金电化学抛光液及一种铝合金电化学抛光方法

一种铝合金电化学抛光液及一种铝合金电化学抛光方法

技术领域

本发明是关于一种电化学抛光液及一种电化学抛光方法,尤其涉及一种铝合金电化学抛光液及一种铝合金电化学抛光方法。

背景技术

现有常用的碱性电化学抛光的方法是Brytal(布赖塔法)法,此法的碱性槽液由碳酸钠和磷酸三钠组成,直流电压在12~16V,操作温度在74~88℃,电化学抛光时间为5~20min。包括步骤:1)预处理:先用软轮磨光,再配碱浸蚀液进行微腐蚀;2)碱浸蚀处理工艺:配制10% NaOH溶液,温度为50℃,处理20~30s;3)电化学抛光:配槽液(无水Na2CO3 150g/L、Na3PO4 50g/L),温度80℃,直流电压15V,电流密度为8A/dm2,处理8min;4)后处理:铝合金立刻移到水槽水洗,再移到碱性脱氧化膜的槽液中,最后水洗烘干。5)脱膜工艺:无水Na2CO3 2%(Vol)、铬酸钠5%(Vol)配槽,温度85℃,处理2min。该法操作温度高、化学腐蚀强、铝材损耗大,溶液易失效,目前已很少采用。

现国内主要采用的是三酸法(Battelle法)处理铝合金工件表面电化学抛光,槽液由磷酸、硫酸和铬酸组成,操作温度在70~90℃。这种方法容易产生酸雾,排出的废水含重金属铬,溶液毒性大、生产成本高、工作环境差。现有技术中公开了一种电解抛光铝合金的方法,它的组分是硫酸、磷酸、铝,虽然对高纯铝抛光好,但缺少了铬酸除灰的效果,而且溶液黏度难控制,对铝合金抛光会使合金表面发灰甚至发黑、产生麻点。

发明内容

为解决现有技术中铝合金工件表面电化学抛光处处理方法生产成本高、环境污染严重、操作环境差的问题,本发明提供了一种铝合金电化学抛光液,该抛光液为含有氢氧化钠和乙二胺四乙酸二钠(EDTA-2Na)的水溶液;以抛光液的总量为基准,所述氢氧化钠含量为8.3~15g/L,所述乙二胺四乙酸二钠含量为9~18g/L,余量为水。

本发明还提供了一种铝合金电化学抛光方法,该方法以铝合金工件为阳极,以不锈钢板为阴极,将所述阳极和阴极置于电抛光液中,进行电化学抛光,所述抛光液为本发明提供的抛光液。

本发明提供的铝合金电化学抛光液配方无铬环保,成本低,操作环境好。

具体实施方式

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明提供了一种铝合金电化学抛光液,该抛光液为含有氢氧化钠和乙二胺四乙酸二钠的水溶液。EDTA-2Na用以络合抛光溶解出来的铝离子,防止铝离子过量水解,保持溶液粘度良好,同时使铝合金表面光亮;氢氧化钠用以腐蚀铝合金表面氧化层致使铝表面裸露,进而与铝表面发生电化学反应,在表面形成粘膜,控制凹凸表面去除速度,使凸的地方溶解速度更快,从而降低表面粗糙度,本发明的发明人通过大量的实验发现,将EDTA-2Na和氢氧化钠两者结合作为抛光液基础液,进一步提升了抛光液的抛光效果。本发明所述铝合金电化学抛光液,以抛光液的总量为基准,所述氢氧化钠含量为8.3~15g/L,所述乙二胺四乙酸二钠含量为9~18g/L,余量为水。

优选地,本发明所述抛光液中还含有添加剂,以抛光液的总量为基准,所述添加剂含量为1~5g/L。所述添加剂选白硝酸钠、山梨醇、三乙醇胺、聚乙二醇、甘油的一种或几种。上述添加剂作为辅助性试剂,主要起到缓蚀和促进表面光亮的作用。

优选地,本发明所述抛光液中还含有硫化钠,以抛光液的总量为基准,所述硫化钠含量为0.05~1.5g/L,硫化钠可降低溶液中锌含量,从而避免出现光亮花样缺陷,对于含锌量较高的铝合金工件效果更好,这里的光亮花样缺陷是指由于电抛光液择优腐蚀而使工件表面出现晶面闪烁的现象,是本领域技术人员公知的技术用语。

以上配制溶液所用的水为现有技术中的水,如自来水、去离子水、纯净水、蒸馏水的一种或混合物。

本发明还提供了上述铝合金电化学抛光液的抛光使用方法,即一种铝合金电化学抛光方法,该方法以铝合金工件为阳极,以不锈钢板为阴极,将所述阳极和阴极置于电抛光液中,进行电化学抛光。

优选地,所述铝合金电化学抛光方法,使用脉冲电源,设定电参数为电压180~270V、频率6~20KHz、占空比10~40%、温度在40~60℃,电抛光2~4min。在此参数下进行电化学抛光后,铝合金表面光亮平整的效果最好,要求的槽液温度较低。

进一步优选地,本发明所述铝合金电化学抛光方法,使用脉冲电源,设定电参数为电压200~250、频率10~15KHz、占空比20~30%、温度在45~55℃,电抛光2.5~3.5min。

进一步优选地,本发明所述铝合金电化学抛光方法还可以包括步骤:对铝合金工件抛光前进行下述处理,将铝合金工件浸渍在除蜡水中,控制温度65~80℃恒温水浴加热工件,再于65~80℃热水中浸泡。除蜡水一般为偏碱性PH7.0~7.5,有利于与工件上的油脂产生皂化反应,从而去除工件表面的油脂。以上处理时间可自由调整,铝合金表面干净即可,本领域技术人员可根据实际情况自由调整,优选可为:控制温度65~80℃恒温水浴加热工件1~4min,再于65~80℃热水中浸泡20~30s。

进一步优选地,本发明所述铝合金电化学抛光方法还可以包括步骤:对铝合金工件抛光后进行下述处理,将抛光后的锅合金工件依次经65~80℃热水洗1~2min,60~70℃热酸洗0.5~1min,65~80℃热酸洗1~4min。热酸为本领域技术人员公知的技术术语,一般是指加热至高于室温的酸的溶液,没有特指哪种酸和哪种浓度。优选地,本发明所述的热酸指温度在60~80℃,浓度5~12%(VOL)的硫酸-醋酸的混合溶液。

以上处理时间可自由调整,铝合金件表面干净即可,可优选为:将抛光后的铝合金工件依次经热水洗1~2min,热酸洗0.5~1min,热酸洗1~4min。优选地,上述热水温度为65~80℃,热酸温度为60~70℃。

优选地,本发明所述的铝合金电化学抛光方法描述为:1)对铝合金工件进行抛光前处理;2)将经过前处理的铝合金工件作为阳极浸入配有本发明所述的抛光液中,施以高频窄脉冲电场进行等离子电浆抛光;3)将抛光后的铝合金工件依次经过热水洗、热酸洗、热水洗后,得到光亮平整的铝合金工件。其中,步骤1)中所述的前处理包括使用除蜡水恒温水浴加热清洁工件表面和热水洗。所述的除蜡水是本领域技术人员所公知的,用以去除表面脏物(例如油脂)。本发明将工件悬挂着浸入配有浓度为5~10%的除蜡水(PH在7.0~7.5)中,在65~80℃恒温水浴加热1~4分钟,再在65℃~80℃热水中浸泡20~30s,得到表面洁净的铝合金工件。配制除蜡水和水洗工序所用的水为现有技术中的水,如自来水、去离子水、纯净水、蒸馏水的一种或混合物。

根据本发明,所述高频高压脉冲电场的形成条件为:180V~270V的正向脉冲电压,脉冲频率为6~20KHz,正向脉冲占空比为10~40%,持续2~4min。

进一步优选地,本发明提供的铝合金电化学抛光方法,还可以在每个加工设备中设置过滤器,用以过滤电抛中形成的铝的沉淀化合物和偏铝酸盐,以保持溶液粘度适合及前后处理液的清洁,延长使用寿命,环保。这里的溶液粘度适合指的是溶液粘度在50~80cp。

所述的电浆抛光是将经过前处理的铝合金工件置于碱性的抛光液中,以铝合金工件为阳极,抛光槽的不锈钢板为阴极,施以高频高压的窄脉冲电场进行等离子电浆抛光。

对表面布满压痕、粗糙而且没有光泽的铝合金成型基件进行等离子电浆抛光得到具有光亮平整效果的铝合金工件。

本技术使用的高压高频窄脉冲的技术,更好地使铝合金表面得到光整效果;配方不含六价铬,电抛废液中仅有铝合金溶出的极少量重金属,废液容易处理,不会污染环境;而且由于操作温度低、腐蚀性小,没有产生碱雾,工作环境较好;经处理后,工件表面光亮平整;配方无铬环保,成本低,操作环境好。现有技术中不能一步实现去除表面缺陷,要经过机械抛光的预处理,而且电抛纯度较低的铝合金会出现表面发灰甚至发黑、点腐蚀严重、产生火量麻点的缺陷,本发明配方可以一步除去表面缺陷,实现铝合表面平整光亮的效果,该配方克服了碱性Brytal法的缺点,降低了操作温度,延长了溶液的使用寿命,铝材损耗量少。

下面通过实施例对本发明进行进一步的说明。

实施例1

本实施例用于说明本发明公开的抛光液及其抛光方法。

氯氧化钠8.0g/L,乙二胺四乙酸二钠8.5g/L,余量为去离子水,配制成抛光液。将铝合金作为阳极,不锈钢板作为阴极,以上述抛光液为导电介质,槽液温度为38℃;调电参数:脉冲电压设为l75V,频率设为5KHz,占空比设为8%,脉冲设为正脉冲;等离子电浆抛光5min。得到铝合金工件S1。

实施例2

本实施例用于说明本发明公开的抛光液及其抛光方法。

(a)前处理:配制6%(Vol)的除蜡水,恒温加热至60℃,将铝合金工件悬挂浸入其中浸泡5min,取出;在60℃的去离子水中浸泡,并搅拌32s;得到表面干净的铝合金件。

(b)电浆抛光:氢氧化钠8.3g/L,乙二胺四乙酸二钠9.0 g/L.,添加2%(Vol)山梨醇和1.2%(Vol)甘油,余量为去离子水,配制成抛光液。将前处理好的铝合金作为阳极,不锈钢板作为阴极,以上述抛光液为导电介质,槽液温度为50℃;调电参数:脉冲电压设为180V,频率设为10KHZ,占空比设为20%,脉冲设为正脉冲;等离子电浆抛光3min。得到铝合金工件S2。

实施例3

本实施例用于说明本发明公开的抛光液及其抛光方法。

(a)前处理:配制6%(Vol)的除蜡水,恒温加热至65℃,将铝合金工件悬挂浸入其中,扰动浸泡4min,取出;在65℃的去离子水中浸泡,并搅拌15s;以上处理时间可自由调整,铝合金件表面干净即可。

(b)电浆抛光:氢氧化钠12g/L,乙二胺四乙酸二钠18g/L,添加0.05g/L硫化钠、5%(Vol)山梨醇,余量为去离子水,配制成抛光液。将前处理好的铝合金作为阳极,不锈钢板作为阴极,以上述抛光液为导电介质,槽液温度为60℃;调电参数:脉冲电压设为270V,频率设为6KHz,占空比设为30%,脉冲设为正脉冲;等离子电浆抛光2min。

(c)后处理:配制8%(Vol)硫酸和5%(Vol)醋酸的混合溶液,加热至60℃。将电抛后的工件迅速移入60℃的去离子水中冲刷,再移至60℃混合热酸溶液中来回冲刷,再在80℃的去离子水中冲刷,以上处理时间可自由调整,洗干净为止,最后用压缩空气吹干,得到铝合金工件S3。

实施例4

本实施例用于说明本发明公开的抛光液及其抛光方法。

(a)前处理:配制8%(Vol)的除蜡水,恒温加热至70℃,将铝合金工件悬挂浸入其中浸泡3min,取出;在80℃的去离子水中浸泡,并搅拌20s;时间可自由调整,铝合金件表而干净可。

(b)电浆抛光:氢氧化钠15g/L,乙二胺四乙酸二钠15g/L,添加1.0g/L硫化钠、0.91g/L山梨醇、0.09g/L硝酸钠,余量为去离子水,配制成抛光液。将前处理好的铝合金件作为阳极,不锈钢板作为阴极,以上述抛光液为导电介质,槽液湍度为40℃;工艺参数是:脉冲电压设为220V,频率设为20KHz,占空比设为10%,脉冲设为正脉冲;等离子电浆抛光4min。

(c)后处理:配制10%(Vol)硫酸和5%(Vol)醋酸的混合溶液,加热至65℃得到混合热酸溶液。将电抛后的工件迅速移入65℃的去离子水中冲刷,再移至65℃混合热酸溶液中来回冲刷,再在65℃的去离子水中冲刷。以上处理时间可自由调整,洗干净为止。最后用压缩空气吹干,得到表面光亮平整的铝合金工件S4。

实施例5

本实施例用于说明本发明公开的抛光液及其抛光方法。

(a)前处理:配制12%(Vol)的除蜡水,恒温加热至80℃,将刚件悬挂浸入其中浸泡1min,取出;在70℃的去离子水中浸泡,并搅拌35s;以上处理时间可自由调整,铝合金件表面干净即可。

(b)电浆抛光:此步骤与实施例4中的(b)电浆抛光步骤相同。

(c)后处理:配制10%(Vol)硫酸和8%(Vol)醋酸的混合溶液,加热至80℃得到混合热酸溶液。将电抛后的工件迅速移入80℃的去离子水中冲刷,再移至80℃混合热酸溶液中来回冲刷,再在70℃的去离子水中冲刷,时间不限,洗干净为止,最后用压缩空气吹干,得到表面光亮平整的铝合金工件S5。

实施例6

本实施例用于说明本发明公开的抛光液及其抛光方法。

本实施例与实施例5相比,缺少步骤(a);步骤(b)相同;且步骤(c)不同,不同点如下:

(c)后处理:配制10%(Vol)硫酸和8%(Vol)醋酸的混合溶液,加热至70℃得到混合热酸溶液。将电抛后的工件迅速移入70℃的去离子水中冲刷,再移至70℃混合热酸溶液中来回冲刷,再在80℃的去离子水中冲刷,时间不限,洗干净为止,最后用压缩空气吹下,得到表面光亮平整的铝合金工件 s6。

对比例1

本对比例用于说明现有公开的抛光液及其抛光方法。

将原始的铝合金工件作以下处理:配制8%(Vol)的除蜡水,恒温加热至70℃,将钢件悬挂浸入其中浸泡2min,取出;在70℃的去离子水中浸泡,并搅拌,直至清洗干净;得到表面干净的铝合金件D1。

对比例2

本对比例用于说明现有公开的抛光液碱性配方工艺及其抛光方法。

(a)前处理:

先用软轮磨光,10%、80℃除蜡水脱脂,再配碱浸蚀液进行微腐蚀,最后水洗。碱浸蚀液微腐蚀处理工艺:配制10%NaOH溶液,温度为50℃,处理25s。

(b)电化化学抛光:

配槽液(无水Na2CO3 150g/L、Na3PO4 50g/L),槽液温度80℃,以铝合金工件为阳极,不锈钢板为阴极,直流流电压15V,电流密度为8A/dm2,处理8min。

(c)后处理:

将抛光后的铝合金工件立刻移到水槽水洗,再移到碱性脱氧化膜的槽液中,最后水洗烘干,得到表面光亮平整的铝合金工件D2。脱膜工艺:无水Na2CO32%(Vol)、铬酸钠5%(Vol)配槽,温度85℃,处理2min,得到铝合金工件D2。

以上水洗过程和配置溶液所用的水都是去离子水。

性能测试

表面粗糙度

采用GB/T3505-2000进行表面粗糙度测试,以北京时代集网的TR200手持式粗糙度仪所测量。

表面反射率

采用BG2680-1994进行表面反射率测试,采用深圳开立特科技有限公司的ETF-O5A型表面反射率测试仪所测定。

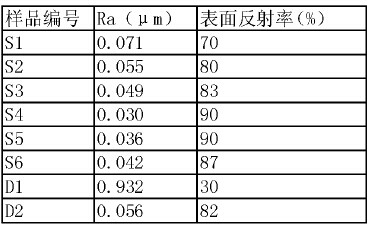

对铝合金工件S1-6、D1-2进行性能测试,测试结果如下表所示:

本发明是关于一种电化学抛光液及一种电化学抛光方法,尤其涉及一种铝合金电化学抛光液及一种铝合金电化学抛光方法。

背景技术

现有常用的碱性电化学抛光的方法是Brytal(布赖塔法)法,此法的碱性槽液由碳酸钠和磷酸三钠组成,直流电压在12~16V,操作温度在74~88℃,电化学抛光时间为5~20min。包括步骤:1)预处理:先用软轮磨光,再配碱浸蚀液进行微腐蚀;2)碱浸蚀处理工艺:配制10% NaOH溶液,温度为50℃,处理20~30s;3)电化学抛光:配槽液(无水Na2CO3 150g/L、Na3PO4 50g/L),温度80℃,直流电压15V,电流密度为8A/dm2,处理8min;4)后处理:铝合金立刻移到水槽水洗,再移到碱性脱氧化膜的槽液中,最后水洗烘干。5)脱膜工艺:无水Na2CO3 2%(Vol)、铬酸钠5%(Vol)配槽,温度85℃,处理2min。该法操作温度高、化学腐蚀强、铝材损耗大,溶液易失效,目前已很少采用。

现国内主要采用的是三酸法(Battelle法)处理铝合金工件表面电化学抛光,槽液由磷酸、硫酸和铬酸组成,操作温度在70~90℃。这种方法容易产生酸雾,排出的废水含重金属铬,溶液毒性大、生产成本高、工作环境差。现有技术中公开了一种电解抛光铝合金的方法,它的组分是硫酸、磷酸、铝,虽然对高纯铝抛光好,但缺少了铬酸除灰的效果,而且溶液黏度难控制,对铝合金抛光会使合金表面发灰甚至发黑、产生麻点。

发明内容

为解决现有技术中铝合金工件表面电化学抛光处处理方法生产成本高、环境污染严重、操作环境差的问题,本发明提供了一种铝合金电化学抛光液,该抛光液为含有氢氧化钠和乙二胺四乙酸二钠(EDTA-2Na)的水溶液;以抛光液的总量为基准,所述氢氧化钠含量为8.3~15g/L,所述乙二胺四乙酸二钠含量为9~18g/L,余量为水。

本发明还提供了一种铝合金电化学抛光方法,该方法以铝合金工件为阳极,以不锈钢板为阴极,将所述阳极和阴极置于电抛光液中,进行电化学抛光,所述抛光液为本发明提供的抛光液。

本发明提供的铝合金电化学抛光液配方无铬环保,成本低,操作环境好。

具体实施方式

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明提供了一种铝合金电化学抛光液,该抛光液为含有氢氧化钠和乙二胺四乙酸二钠的水溶液。EDTA-2Na用以络合抛光溶解出来的铝离子,防止铝离子过量水解,保持溶液粘度良好,同时使铝合金表面光亮;氢氧化钠用以腐蚀铝合金表面氧化层致使铝表面裸露,进而与铝表面发生电化学反应,在表面形成粘膜,控制凹凸表面去除速度,使凸的地方溶解速度更快,从而降低表面粗糙度,本发明的发明人通过大量的实验发现,将EDTA-2Na和氢氧化钠两者结合作为抛光液基础液,进一步提升了抛光液的抛光效果。本发明所述铝合金电化学抛光液,以抛光液的总量为基准,所述氢氧化钠含量为8.3~15g/L,所述乙二胺四乙酸二钠含量为9~18g/L,余量为水。

优选地,本发明所述抛光液中还含有添加剂,以抛光液的总量为基准,所述添加剂含量为1~5g/L。所述添加剂选白硝酸钠、山梨醇、三乙醇胺、聚乙二醇、甘油的一种或几种。上述添加剂作为辅助性试剂,主要起到缓蚀和促进表面光亮的作用。

优选地,本发明所述抛光液中还含有硫化钠,以抛光液的总量为基准,所述硫化钠含量为0.05~1.5g/L,硫化钠可降低溶液中锌含量,从而避免出现光亮花样缺陷,对于含锌量较高的铝合金工件效果更好,这里的光亮花样缺陷是指由于电抛光液择优腐蚀而使工件表面出现晶面闪烁的现象,是本领域技术人员公知的技术用语。

以上配制溶液所用的水为现有技术中的水,如自来水、去离子水、纯净水、蒸馏水的一种或混合物。

本发明还提供了上述铝合金电化学抛光液的抛光使用方法,即一种铝合金电化学抛光方法,该方法以铝合金工件为阳极,以不锈钢板为阴极,将所述阳极和阴极置于电抛光液中,进行电化学抛光。

优选地,所述铝合金电化学抛光方法,使用脉冲电源,设定电参数为电压180~270V、频率6~20KHz、占空比10~40%、温度在40~60℃,电抛光2~4min。在此参数下进行电化学抛光后,铝合金表面光亮平整的效果最好,要求的槽液温度较低。

进一步优选地,本发明所述铝合金电化学抛光方法,使用脉冲电源,设定电参数为电压200~250、频率10~15KHz、占空比20~30%、温度在45~55℃,电抛光2.5~3.5min。

进一步优选地,本发明所述铝合金电化学抛光方法还可以包括步骤:对铝合金工件抛光前进行下述处理,将铝合金工件浸渍在除蜡水中,控制温度65~80℃恒温水浴加热工件,再于65~80℃热水中浸泡。除蜡水一般为偏碱性PH7.0~7.5,有利于与工件上的油脂产生皂化反应,从而去除工件表面的油脂。以上处理时间可自由调整,铝合金表面干净即可,本领域技术人员可根据实际情况自由调整,优选可为:控制温度65~80℃恒温水浴加热工件1~4min,再于65~80℃热水中浸泡20~30s。

进一步优选地,本发明所述铝合金电化学抛光方法还可以包括步骤:对铝合金工件抛光后进行下述处理,将抛光后的锅合金工件依次经65~80℃热水洗1~2min,60~70℃热酸洗0.5~1min,65~80℃热酸洗1~4min。热酸为本领域技术人员公知的技术术语,一般是指加热至高于室温的酸的溶液,没有特指哪种酸和哪种浓度。优选地,本发明所述的热酸指温度在60~80℃,浓度5~12%(VOL)的硫酸-醋酸的混合溶液。

以上处理时间可自由调整,铝合金件表面干净即可,可优选为:将抛光后的铝合金工件依次经热水洗1~2min,热酸洗0.5~1min,热酸洗1~4min。优选地,上述热水温度为65~80℃,热酸温度为60~70℃。

优选地,本发明所述的铝合金电化学抛光方法描述为:1)对铝合金工件进行抛光前处理;2)将经过前处理的铝合金工件作为阳极浸入配有本发明所述的抛光液中,施以高频窄脉冲电场进行等离子电浆抛光;3)将抛光后的铝合金工件依次经过热水洗、热酸洗、热水洗后,得到光亮平整的铝合金工件。其中,步骤1)中所述的前处理包括使用除蜡水恒温水浴加热清洁工件表面和热水洗。所述的除蜡水是本领域技术人员所公知的,用以去除表面脏物(例如油脂)。本发明将工件悬挂着浸入配有浓度为5~10%的除蜡水(PH在7.0~7.5)中,在65~80℃恒温水浴加热1~4分钟,再在65℃~80℃热水中浸泡20~30s,得到表面洁净的铝合金工件。配制除蜡水和水洗工序所用的水为现有技术中的水,如自来水、去离子水、纯净水、蒸馏水的一种或混合物。

根据本发明,所述高频高压脉冲电场的形成条件为:180V~270V的正向脉冲电压,脉冲频率为6~20KHz,正向脉冲占空比为10~40%,持续2~4min。

进一步优选地,本发明提供的铝合金电化学抛光方法,还可以在每个加工设备中设置过滤器,用以过滤电抛中形成的铝的沉淀化合物和偏铝酸盐,以保持溶液粘度适合及前后处理液的清洁,延长使用寿命,环保。这里的溶液粘度适合指的是溶液粘度在50~80cp。

所述的电浆抛光是将经过前处理的铝合金工件置于碱性的抛光液中,以铝合金工件为阳极,抛光槽的不锈钢板为阴极,施以高频高压的窄脉冲电场进行等离子电浆抛光。

对表面布满压痕、粗糙而且没有光泽的铝合金成型基件进行等离子电浆抛光得到具有光亮平整效果的铝合金工件。

本技术使用的高压高频窄脉冲的技术,更好地使铝合金表面得到光整效果;配方不含六价铬,电抛废液中仅有铝合金溶出的极少量重金属,废液容易处理,不会污染环境;而且由于操作温度低、腐蚀性小,没有产生碱雾,工作环境较好;经处理后,工件表面光亮平整;配方无铬环保,成本低,操作环境好。现有技术中不能一步实现去除表面缺陷,要经过机械抛光的预处理,而且电抛纯度较低的铝合金会出现表面发灰甚至发黑、点腐蚀严重、产生火量麻点的缺陷,本发明配方可以一步除去表面缺陷,实现铝合表面平整光亮的效果,该配方克服了碱性Brytal法的缺点,降低了操作温度,延长了溶液的使用寿命,铝材损耗量少。

下面通过实施例对本发明进行进一步的说明。

实施例1

本实施例用于说明本发明公开的抛光液及其抛光方法。

氯氧化钠8.0g/L,乙二胺四乙酸二钠8.5g/L,余量为去离子水,配制成抛光液。将铝合金作为阳极,不锈钢板作为阴极,以上述抛光液为导电介质,槽液温度为38℃;调电参数:脉冲电压设为l75V,频率设为5KHz,占空比设为8%,脉冲设为正脉冲;等离子电浆抛光5min。得到铝合金工件S1。

实施例2

本实施例用于说明本发明公开的抛光液及其抛光方法。

(a)前处理:配制6%(Vol)的除蜡水,恒温加热至60℃,将铝合金工件悬挂浸入其中浸泡5min,取出;在60℃的去离子水中浸泡,并搅拌32s;得到表面干净的铝合金件。

(b)电浆抛光:氢氧化钠8.3g/L,乙二胺四乙酸二钠9.0 g/L.,添加2%(Vol)山梨醇和1.2%(Vol)甘油,余量为去离子水,配制成抛光液。将前处理好的铝合金作为阳极,不锈钢板作为阴极,以上述抛光液为导电介质,槽液温度为50℃;调电参数:脉冲电压设为180V,频率设为10KHZ,占空比设为20%,脉冲设为正脉冲;等离子电浆抛光3min。得到铝合金工件S2。

实施例3

本实施例用于说明本发明公开的抛光液及其抛光方法。

(a)前处理:配制6%(Vol)的除蜡水,恒温加热至65℃,将铝合金工件悬挂浸入其中,扰动浸泡4min,取出;在65℃的去离子水中浸泡,并搅拌15s;以上处理时间可自由调整,铝合金件表面干净即可。

(b)电浆抛光:氢氧化钠12g/L,乙二胺四乙酸二钠18g/L,添加0.05g/L硫化钠、5%(Vol)山梨醇,余量为去离子水,配制成抛光液。将前处理好的铝合金作为阳极,不锈钢板作为阴极,以上述抛光液为导电介质,槽液温度为60℃;调电参数:脉冲电压设为270V,频率设为6KHz,占空比设为30%,脉冲设为正脉冲;等离子电浆抛光2min。

(c)后处理:配制8%(Vol)硫酸和5%(Vol)醋酸的混合溶液,加热至60℃。将电抛后的工件迅速移入60℃的去离子水中冲刷,再移至60℃混合热酸溶液中来回冲刷,再在80℃的去离子水中冲刷,以上处理时间可自由调整,洗干净为止,最后用压缩空气吹干,得到铝合金工件S3。

实施例4

本实施例用于说明本发明公开的抛光液及其抛光方法。

(a)前处理:配制8%(Vol)的除蜡水,恒温加热至70℃,将铝合金工件悬挂浸入其中浸泡3min,取出;在80℃的去离子水中浸泡,并搅拌20s;时间可自由调整,铝合金件表而干净可。

(b)电浆抛光:氢氧化钠15g/L,乙二胺四乙酸二钠15g/L,添加1.0g/L硫化钠、0.91g/L山梨醇、0.09g/L硝酸钠,余量为去离子水,配制成抛光液。将前处理好的铝合金件作为阳极,不锈钢板作为阴极,以上述抛光液为导电介质,槽液湍度为40℃;工艺参数是:脉冲电压设为220V,频率设为20KHz,占空比设为10%,脉冲设为正脉冲;等离子电浆抛光4min。

(c)后处理:配制10%(Vol)硫酸和5%(Vol)醋酸的混合溶液,加热至65℃得到混合热酸溶液。将电抛后的工件迅速移入65℃的去离子水中冲刷,再移至65℃混合热酸溶液中来回冲刷,再在65℃的去离子水中冲刷。以上处理时间可自由调整,洗干净为止。最后用压缩空气吹干,得到表面光亮平整的铝合金工件S4。

实施例5

本实施例用于说明本发明公开的抛光液及其抛光方法。

(a)前处理:配制12%(Vol)的除蜡水,恒温加热至80℃,将刚件悬挂浸入其中浸泡1min,取出;在70℃的去离子水中浸泡,并搅拌35s;以上处理时间可自由调整,铝合金件表面干净即可。

(b)电浆抛光:此步骤与实施例4中的(b)电浆抛光步骤相同。

(c)后处理:配制10%(Vol)硫酸和8%(Vol)醋酸的混合溶液,加热至80℃得到混合热酸溶液。将电抛后的工件迅速移入80℃的去离子水中冲刷,再移至80℃混合热酸溶液中来回冲刷,再在70℃的去离子水中冲刷,时间不限,洗干净为止,最后用压缩空气吹干,得到表面光亮平整的铝合金工件S5。

实施例6

本实施例用于说明本发明公开的抛光液及其抛光方法。

本实施例与实施例5相比,缺少步骤(a);步骤(b)相同;且步骤(c)不同,不同点如下:

(c)后处理:配制10%(Vol)硫酸和8%(Vol)醋酸的混合溶液,加热至70℃得到混合热酸溶液。将电抛后的工件迅速移入70℃的去离子水中冲刷,再移至70℃混合热酸溶液中来回冲刷,再在80℃的去离子水中冲刷,时间不限,洗干净为止,最后用压缩空气吹下,得到表面光亮平整的铝合金工件 s6。

对比例1

本对比例用于说明现有公开的抛光液及其抛光方法。

将原始的铝合金工件作以下处理:配制8%(Vol)的除蜡水,恒温加热至70℃,将钢件悬挂浸入其中浸泡2min,取出;在70℃的去离子水中浸泡,并搅拌,直至清洗干净;得到表面干净的铝合金件D1。

对比例2

本对比例用于说明现有公开的抛光液碱性配方工艺及其抛光方法。

(a)前处理:

先用软轮磨光,10%、80℃除蜡水脱脂,再配碱浸蚀液进行微腐蚀,最后水洗。碱浸蚀液微腐蚀处理工艺:配制10%NaOH溶液,温度为50℃,处理25s。

(b)电化化学抛光:

配槽液(无水Na2CO3 150g/L、Na3PO4 50g/L),槽液温度80℃,以铝合金工件为阳极,不锈钢板为阴极,直流流电压15V,电流密度为8A/dm2,处理8min。

(c)后处理:

将抛光后的铝合金工件立刻移到水槽水洗,再移到碱性脱氧化膜的槽液中,最后水洗烘干,得到表面光亮平整的铝合金工件D2。脱膜工艺:无水Na2CO32%(Vol)、铬酸钠5%(Vol)配槽,温度85℃,处理2min,得到铝合金工件D2。

以上水洗过程和配置溶液所用的水都是去离子水。

性能测试

表面粗糙度

采用GB/T3505-2000进行表面粗糙度测试,以北京时代集网的TR200手持式粗糙度仪所测量。

表面反射率

采用BG2680-1994进行表面反射率测试,采用深圳开立特科技有限公司的ETF-O5A型表面反射率测试仪所测定。

对铝合金工件S1-6、D1-2进行性能测试,测试结果如下表所示:

Ra轮廓算数平均偏差,是指在取样长度内,轮廓偏距离绝对值的算数平均值。Ra越小表示表面的平整度越好。

由上表Sl、S2、S3测试结果可知,前处理除去表面油脂和脏物,有利于工件表面的粗糙度的提高;而后处理可以防止抛光出来的新鲜表面快速氧化,后处理有利于提高表面亮度;Sl-6与D1的测试结果比较可知,本发明所述抛光方法可以很大程度地去除铝合金工件表面缺陷,使表面平整光亮,而且很接近镜面光的效果;而S3-6与D2的测试结果表明,利用本发明所述方法和高频窄脉冲技术电浆抛光后的铝合金件表面亮度和粗糙度都比现有的碱性配方要好。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

上一篇: 一种碱性化化抛光液及碱性化学抛光方法

下一篇: 一种无黄烟铝合金化学抛光液及其制备方法