铝及铝合金的阳极氧化研究综述

铝及铝合金的阳极氧化研究综述

崔昌军,彭乔

(大连理工大学化工学院 辽宁大连 116 012)

摘要: 较为系统地介绍了铝及其铝合金的阳极氧化工艺技术,对传统的阳极氧化方法进行了总结,探讨了铝阳极氧化多孔膜的性能及微观结构,以及作为功能材料铝阳极氧化膜广泛的应用,对铝阳极氧化技术最近所取得的应用上的进展进行了总结。

1前言

铝及其合金由于其比重小,加工性能好,导电、导热性能优良,塑性好,抗大气腐蚀能力强,易于成形,价格便宜等优点而在轻工、建材、航天、电子等领域得到非常广泛的应用。

铝是非常活泼的金属,铝及其合金在空气中自然形成一层Al2O3·H2O或Al2O3氧化膜,可以保护铝基质在中性和弱酸性溶液中不再进一步被腐蚀,起到一定的防护作用。但对于稍微苛刻的环境下,这种在空气中自然形成的膜,就不足以真正地保护铝基体了。随着铝制品工业的不断完善发展,人们开始采用各种方法以达到工艺上的要求,阳极氧化法就是其中最为常用的一种。阳极氧化膜不仅具有良好的力学性能、很高的耐蚀性,同时还具有较强的吸附性,采用各种着色方法处理后,能获得诱人的装饰外观。阳极氧化膜除了提高铝及其合金的耐蚀及硬度性能外,还可以作为很好的功能材料,有关这方面的研究及应用也已获得相当的成效,如纳米技术发展日新月异,铝阳极氧化膜的纳米级微孔在膜分离、光吸收和电磁方面有着很好的研究与应用前景。

2阳极氧化机理

所谓铝及其合金的阳极氧化,就是在适当的电解液中,将铝和铝合金的制品作为阳极,通以阳极电流,使其表面氧化得到一层氧化膜的一种表面处理方法。实际上,它是由铝的溶解、离子在溶液中的迁移和电极放电以及氧化反应(成膜)等步骤所组成,直流电阳极氧化过程中,其反应式可以表达成为:

Al- 3e→Al3+ (1)

2Al3++ 3O2-→Al2O3 (2)

在强的外加电压的影响下,Al3+自金属点阵中逸脱并越过金属(阳极)/氧化物界面进入氧化膜,进而向外迁移(或扩散),而在电解液/金属界面上形成的O2-,以相反的方向迁移(或扩散),当它们相遇时,就形成了氧化膜(Al2O3)。不过O2-来自什么基团,还不十分清楚,有可能来自OH-离子,而OH-离子可能按以下方式离解:

60H-→3H2O+ 3O2- (3)

又由水的电离产生OH-离子

H2O→OH -+ H+ (4)

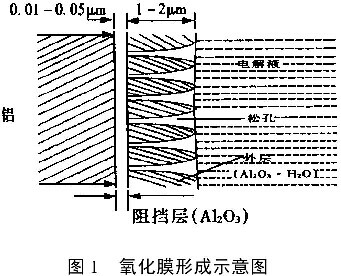

实际上,阳极氧化是一个极其复杂的过程,它包括一系列的化学、电化学及物理化学过程,而这些过程又相互影响。因此,对阳极氧化膜形成的机理,有各种不同的解释。按照Sehog和Migata的见解,阳极氧化膜由二层组成,即靠近金属基体的是与金属直接结合在一起的薄而致密的Al2O3紧密层(阻挡层);紧密层外面是垂直于金属表面生长的较厚的水化了的Al2O3多孔层。紧密层的厚度大约只有膜层总厚度的0.5%~2%,这种理论把阳极氧化膜的生长归结为内表膜层上铝的简单氧化:

Al→Al3++ 3e (5)

Al3++ 3H2O →Al(OH)3+OH-+ H2O (6)

在外层因电解液与膜层表面反应而部分溶解:

Al(OH)3+H+ =Al(OH)3H+ (7)

Al(OH)3H+ =Al(OH)2++OH-+ H2O (8)

于是形成多孔的膜层。随着膜厚度的增加,结果使膜的生长速度减慢,一直到与膜溶解速率相等时,膜的厚度才是一个定值。直流电阳极氧化时,电解槽中阴阳极反应发生在不同的电极上;而交流电阳极氧化时,两个反应在同一个电极上发生,因为阴阳极反应是交替发生的,如果要想实现膜层的生长,阴阳极反应必须是不可逆的,这样才不至于两个反应相互抵消。交流电阳极氧化的反应机理颇为复杂,分为正负两部分反应,在此不作详细介绍。

因为电解液中酸的作用,铝表面形成的氧化膜会溶解,所以膜的增长取决于阻挡层形成和溶解的相对速度的大小,当二者相等的时候,阻挡层的厚度实际上就是保持不变。此时,阻挡层的朝外的一面在电解液的作用下疏松化,在其中形成孔隙,在被电解液充满的孔隙中又进一步形成新的阻挡层。氧化膜是依靠多孔层的形成而增长,并深入到金属内部。因此,在氧化膜生长过程中,包含两种反应过程,一种是铝表面氧化生成Al2O3膜的电化学形成过程;另一种是氧化膜不断地被电解液所溶解的化学溶解过程。

3 阳极氧化膜的结构与形态

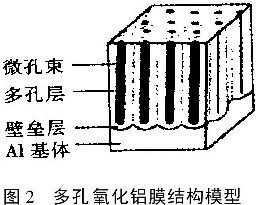

对于铝合金阳极氧化膜结构模型的研究早在1932年就开始了,但始终不能成体系,直到1953年才由Kellar提出了极具权威性的Kellar模型。Kellar认为铝的氧化膜是由多孔层与阻挡层组成,多孔层为许多含星形孔的六角柱形的小单元。这为铝阳极氧化机理的研究奠定了基础。

1961年,Murphy提出了自己的模型,认为阳极氧化膜由连续变化的三层组成:内层是由不均匀的微晶体组成致密的无水氧化膜:中间是一层致密而薄,厚度为0.01~0.05µm的纯Al2O3膜,硬度高,此层称为阻挡层;靠近电解液一侧的氧化膜,是多孔质氧化膜层,由带结晶水的Al2O3组成,硬度比较低。

1969年,Wood和O'sullivan对Kellar模型进行了一些修正:认为氧化膜是排列堆积紧密,膜孔近似于圆形。随后,Wade等人又对硫酸阳极氧化膜进行了大量的研究,发现含大量吸附水的硫酸膜与磷酸、草酸的结构不完全相同,在Kellar模型的基础上提出了硫酸膜的晶胞由内外两层组成。

文献报道,对于Al的氧化物晶体结构类型,分为α型和γ开两种,其中α- Al2O3是刚玉晶型(斜六方晶系);γ- Al2O3是尖晶石晶型(六方晶系)。上述的氧化膜的结构模型也都是以晶体结构为基础。后来又有些科研工作者通过X-射线衍射分析,发现铝阳极氧化膜为非晶态。至今为止,关于铝阳极氧化膜的晶型结构还没有完全统一的说法。

氧化膜多半由阻挡层和多孔层组成。多孔层起因于电解液对阻挡层的溶解,电解液的酸度越强,氧化膜的孔隙率越高,因而普遍认为酸性介质是形成多孔型氧化膜的必要条件。然而,Hoar和Takahochi等分别在1963年和1978年提出了在中性溶液中也可以形成多孔型膜;徐源、Thomson和Wood则提出了在酸性及中性溶液中既可以形成多孔型膜,也可以形成壁垒型膜。

1988年,徐源、T homson和Wood用透射电镜、标记原子等离子发射光谱定量分析技术,研究了铝阳极氧化膜生长过程中的离子迁移分数及其对膜层形态的影响。他们发现在膜形成过程中,铝离子和含氧离子沿相反方向漂移穿过膜,在同一电解质溶液中,铝离子的真实迁移分数基本恒定。通过电流密度对膜层形态的影响,他们首次提出了临界电流密度的概念,即氧化膜的形态不是由介质的pH值而是由电流密度决定的。当电流密度大于临界电流密度时,形成壁垒层膜;当电流密度小于临界电流密度时,则形成多孔层膜。

现有的阳极氧化工艺大都采用酸性电解液,生成的铝阳极氧化膜可以认为是由壁垒层和多孔层组成的多孔性的阳极氧化膜。

4 阳极氧化膜的性能

阳极氧化是提高铝基体的表面强度及表面功能的有效方法,通过阳极氧化,可以得到功能性氧化铝膜。氧化膜的性能主要取决于电解液的类型、浓度以及氧化过程的条件。阳极氧化膜具有如下主要性能:

4.1氧化膜的多孔性

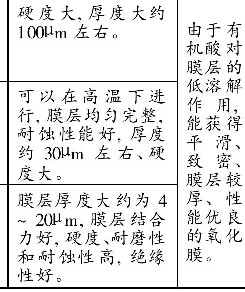

氧化膜具有蜂窝状结构,如图2所示。膜层的孔隙率常常由于电解液的溶解能力和膜层的生长速率不同而不同。也就是说,膜层的孔隙率取决于电解液的类型和氧化的工艺条件。一般来说,在硫酸溶液中形成的氧化膜,每平方微米大约800个孔(孔径为0.015µm,孔隙率为13. 4%),而在草酸液中得到的膜层每平方微米大约有60个孔(孔径为0.025µm,孔隙率为8%),所以,可以根据氧化膜的不同要求选择不同类型的电解液。通过阳极氧化在铝表面生成很厚(几百个微米)的多孔膜,通过化学和电化学方法将多孔层从铝基体及阻挡层上剥离,得到了可以用作分离的Al2O3膜,这在膜分离工艺中得到了日益广泛的应用。

4.2氧化膜的吸附性能

由于氧化膜呈现多孔结构,且微孔的活性较高,所以膜层有很好的吸附性。氧化膜能吸附相当于膜层本身体积十倍的1%铬酸,对各种染料、盐类、润滑剂、石蜡、干性油、树脂等表现出很高的吸附能力。因此,可以将氧化膜染成各种不同的颜色,作为装饰及区别于不同用途的标记,这是当前铝阳极氧化用途最广泛的领域。此外,氧化膜用润滑剂吸附填充后,可增加耐磨性和降低摩擦系数;用石蜡、干性油和树脂填充后,可以提高耐蚀能力和绝缘性;通过在阳极氧化膜上沉淀固体润滑剂(如MoS2),可以获得润滑性的功能膜。

4.3氧化膜的光功能性能

有人研究发现,多孔氧化铝膜在红外波段膜具有良好的透光特性,红外波段具有良好的吸收特性,通过调节膜层厚度和孔径,可对膜层的红外透射率进行调节;当金属微粒沉积在孔中,形成了复合材料,在可见光波范围内具有特殊的光吸收特性;在红外光波范围内具有一定的偏光特性。因此,可以通过在氧化铝多孔膜上沉积不同金属,得到对光具有选择吸收特性的功能膜。将这种应用扩展到光学、磁学等领域,以多孔氧化膜为基础制备多种光功能材料。

4.4氧化膜的硬度

纯氧化铝( Al2O3)是一种硬度很高的材料,HV= 1960,而带孔隙的氧化铝的硬度要低得多。普通阳极氧化的氧化膜的硬度大约在196~490HV,如果采用硬质阳极氧化工艺,所得氧化膜的硬度可达到1176~1470HV。因为氧化膜硬度高,故有很好的耐磨性。当松孔吸附润滑剂后,能进一步提高其耐磨性,膜层的硬度大小与膜层厚度、膜层的形成条件及材料的合金成分等都有很大的关系。

4.5氧化膜的绝缘性

由于铝的阳极氧化膜的阻抗较高,故是热和电的良好绝缘体。氧化膜的导热性很低,约为0.0041~0.0125J/cm · s · °C,其稳定性可达1500℃。在瞬间高温工作的零件,由于氧化膜的存在,可防止铝及其合金的融化。经过阳极氧化的铝线,可用来绕制各种不同用途的线圈。氧化膜的电阻随温度升高而增大,在15~25℃时,纯铝氧化膜的电阻系数为1013Ω/cm2。

4.6氧化膜的耐蚀性

铝的氧化膜是一种具有很好耐蚀性的膜层,其抗蚀能力决定于膜层厚度、组成、孔隙率以及基体材料的合金成分。所以,纯铝或包有铝材料的氧化膜,抗蚀能力较铝合金高,是由于合金中包含有不能生成氧化膜的元素,而降低了抗蚀能力。为了提高在恶劣使用环境中膜的抗蚀性能,一般在阳极氧化处理后进行填充或封闭处理,如采用沸水或水蒸汽封闭,也可用铬酸盐、清漆、蜡和润湿剂等进行封闭。经封闭处理后,氧化膜由于开始形成的AlOOH,通过水和作用转化成硬得像玻璃一样的拜尔( bohmaite)层(Al2O3·3H2O)结构。这种膜层具有很好的抗蚀性。

4.7氧化膜的结合力

阳极氧化膜与基体金属的结合力很强,即使膜层随基体弯曲到破裂的程度,但仍然与基体金属保持着良好的结合。但氧化膜塑性小,脆性较大,当膜层受到较大冲击负荷和弯曲变形时,会产生龟裂,从而降低了膜的防护性能,所以氧化膜不适宜于在机械作用下使用,可以作为油漆层的底层。

随着纳米技术日新月异的发展,铝阳极氧化膜微孔的纳米级结构,也引起了人们浓厚的兴趣。通过采用化学和电化学的方法,调节多孔膜中孔径的大小,适应实际应用中对于光吸收方面的要求;利用微孔可以实现对不同颗粒大小的物质的筛分;可以说,通过对铝阳极氧化膜的更进一步的研究和应用,可以得到新型的纳米级功能材料,为纳米技术的发展提供更加广阔的空间。

5 阳极氧化方法

铝阳极氧化工艺最早出现在20世纪20年代。1923年,铬酸法铝阳极氧化的问世,揭开了铝合金工业阳极氧化处理技术的序幕。1927年,在英国,首先采用硫酸阳极氧化法对铝的表面进行电化学处理,作为修饰、防护和加硬表面而应用,到50年代已经广泛使用起来。铝及铝合金的阳极氧化方法又有很多种。

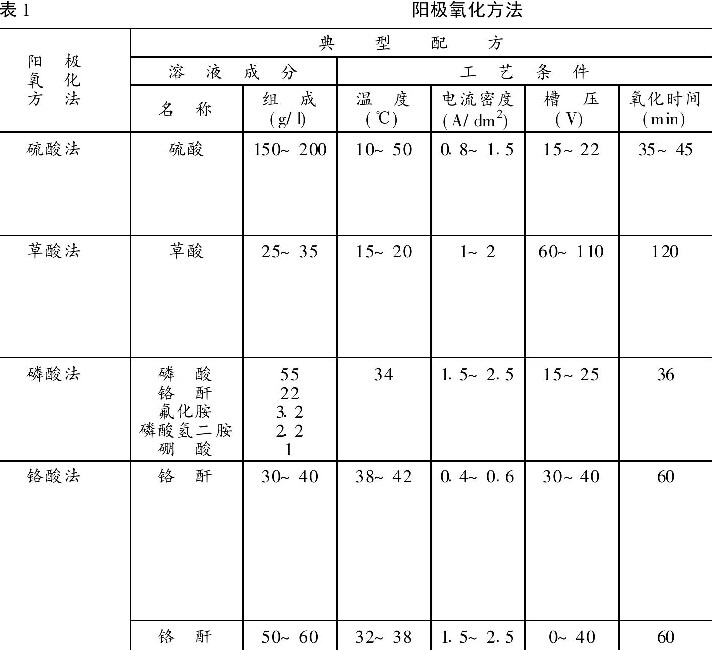

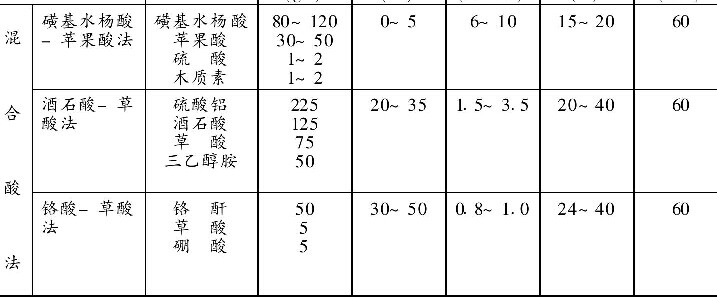

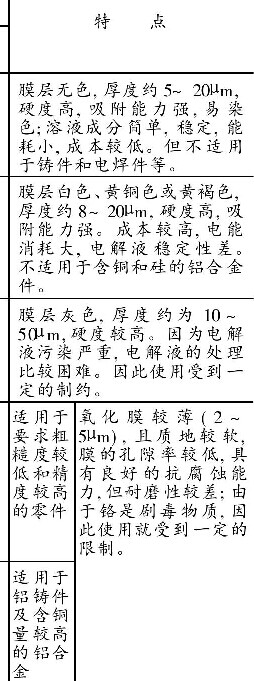

铝阳极氧化方法除了硫酸阳极氧化法,还有其它酸及混合酸的不同氧化法,如草酸法、铬酸法、磷酸法、有机酸法和混合酸法等(见表1)。其中采用较多的是硫酸阳极氧化法、草酸阳极氧化法和混合酸法。

阳极氧化过程中,人们开始阶段普遍使用直流电源,虽然这种方法可以省去添加剂及其它的外加设备,但是在应用过程中发现这种方法所产生膜生长速度较慢,膜层的整体性能一般。

随着人们应用的不断深入广泛,技术上不断取得新的进展,在电源使用方面也取得很大进步,现在大量使用交流、交直流叠加、方波脉冲电源。由于使用交流电源或方波脉冲电源,使得阳极氧化呈周期性变化,这时阴极放出的热量大为减少,能耗降低,成膜速度较快。另一方面由于使用了脉冲电源,电源瞬时冲击电压很大,在较小的电流密度下,就可以进行硬质阳极氧化,使阻挡增厚,膜层厚度增加,孔隙率增加。脉冲电流的使用是一个大的革新,大大降低了硬质阳极氧化所需的电压,允许使用更高的电流密度,从而大大加快了膜层的生长速度,并可在室温下完成硬质阳极氧化处理,也可使铝表面的氧化膜具有更优良的耐蚀性和耐磨性。这是因为当用脉冲电流时,大电流只在非常短的时间内通过,在短时大电流的作用下,促进氧化膜的生长。又因为短时间内电流变小,所以几乎不会由于焦耳热而出现烧蚀或敷粉的现象。脉冲阳极氧化所生成的膜的最大厚度达到100~200![]() m以上,硬度为450~650HV,而且氧化膜厚度的波动性较小,分散均匀。

m以上,硬度为450~650HV,而且氧化膜厚度的波动性较小,分散均匀。

近年来,研究发现使脉冲电流与直流电流相叠加,可以高速地完成阳极氧化,其实质与脉冲硬质阳极氧化相同,但它的可靠性更强,制取的氧化膜的性能更为优异。

随着工业应用要求的不断提高,对膜层的耐磨性、硬度要求越来越高。由此,硬质阳极氧化法区别于常规的普通阳极氧化法应运而生。

铝的硬质阳极氧化,在BS5599中定义为厚度至少为25µm、表面硬度至少为300VPN的一种膜层。普通阳极氧化法所生成的膜的硬度较低,一般很难满足工艺要求;而铝的硬质阳极氧化膜则因其膜层厚、硬度高、耐蚀、耐磨以及吸附性好等优点,而得到广泛应用和发展。硬质阳极氧化法是在普通阳极氧化方法之上发展起来的,人们在研究中发现通过降低槽液温度,加入一定的添加剂,可以使得阳极氧化铝膜层的硬度有很大提高。

6现代阳极氧化技术进展

在铝及其合金阳极氧化技术日臻完善的今天,随着阳极氧化工艺的广泛应用,阳极氧化的工艺也在不断取得新的进展和突破

人们在阳极氧化过程中,采用大量的有机化合物作为添加剂,通过各种有机官能团来改变上述电化学和化学反应历程,不但可以拓宽阳极氧化的工艺操作温度范围,而且可以提高氧化膜的厚度,得到平滑的氧化膜外观表面。这些常用的添加剂是草酸、磺基水杨酸、苹果酸、酒石酸、乳酸、甘油和三乙醇胺等。

阳极氧化技术也取得了新进展,如复合阳极氧化法和微弧氧化法等。复合阳极氧化法就是普通阳极氧化法与其他物理、化学方法的结合使用,通过这种方法的氧化后,可以提高膜层的硬度和耐蚀性。如在槽液中添加某种磁性粉体,使其悬浮与电解质中进行阳极氧化。二次阳极氧化法也属于复合阳极氧化法的一种。二次阳极氧化法,是指铝及铝合金常规阳极氧化后,在微电流密度下二次电解,经过一系列电化学和化学反应,通过电流恢复效应使膜层底部产生大量的细微分支结构。二次阳极氧化过程中,多孔膜的膜孔内壁只受到电解液的化学溶解作用,而均匀溶解,而孔底由于场致助溶的作用重新进行膜的溶解成膜,会在一次氧化膜的底部产生大量的分支状结构,该法制备的氧化物膜层硬度比常规法稍低,但耐蚀性能等均与之相当。

微弧氧化技术,是指将Ti、Al、Ta、Mg等有色金属置于电解液中,利用高电压强电流在材料金属表面所产生的辉光、微弧等现象,使得表面氧化层在微等离子体的高温高压下发生相和结构的变化,使得表面氧化膜转变成晶态的氧化物。微弧氧化技术是电化学过程和物理过程相结合的成膜过程,微弧氧化膜的基本成分是α- Al2O3和γ-Al2O3,该膜层为晶态的氧化物结构,微弧氧化膜具有硬度高、厚度大、耐蚀性强、耐磨性好等优点。由于微弧氧化技术存在的诸多优点,现在已经引起国内的研究工作者的广泛重视,并且被人们大量采用,必将有着更加广阔的应用和发展前景。