铝合金阳极氧化生产线改造的设计

铝合金阳极氧化生产线改造的设计

刘世开1,汶林虎1,刘红梅2

(1.庆安集团有限公司,陕西西安710077;2.陕西昕宇表面工程有限公司,陕西西安710077)

摘要: 对现代航空零件表面处理质量的要求不仅日益提高,而且要求生产能减轻对环境的污染,实现清洁生产。本文分析了铝合金阳极氧化生产线存在的问题,应用现代材料和现代控制技术进行了改造设计,以达到既提高现代航空铝合金零件性能的要求,又减轻对环境的污染,尤其是废水处理达到国家一级排放标准,实现清洁生产的目标。

铝合金广泛应用于现代航空领域的零件制造。通过阳极氧化工艺,可以提高航空铝合金零件的耐磨、耐蚀、耐气候腐蚀的性能。同时形成的氧化膜,可以着色制成各种彩色膜,提高与有机涂层的结合力。阳极氧化生产线的质量、自动化与检测水平,决定了铝合金阳极氧化的产品质量和生产效率。

上世纪九十年代初,我国航空企业相继投资建设了一批铝合金阳极氧化生产线,但整体技术水平不高,技术落后。存在铝合金阳极氧化生产线槽钢极易生锈,与贴塑表面脱开时,容易造成槽体大面积渗漏;自动化控制水平低;废水排放达不到新的环保要求等。总之,目前的铝合金阳极氧化生产线已经不能适应现代生产的要求和环保要求,需进行改造。

1 铝合金阳极氧化生产线的工艺及其布局

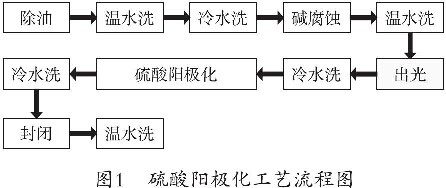

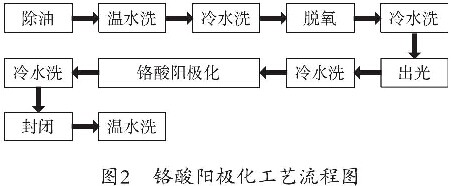

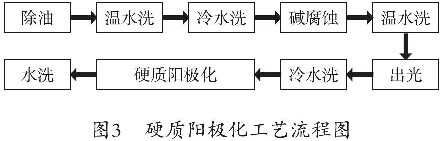

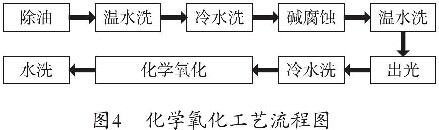

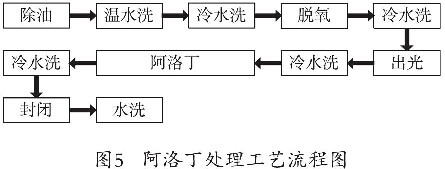

航空铝合金阳极氧化生产工艺包括硫酸阳极氧化、铬酸阳极氧化、硬质阳极氧化、化学氧化和阿洛丁处理,如图1、图2、图3、图4、图5。同时,根据工艺参数确定铝合金阳极氧化生产线的电源、加热和冷却温度,依据零件大小确定各种处理槽的尺寸。

铝合金阳极氧化生产线采用U字型布置,有利于减少操作工转移零件的时间,提高生产效率。生产线能完成多种氧化工艺,采用高轨行车进行工件的输送,采用自动小车进行生产线间的连接。

2 铝合金阳极氧化生产线的改造设计

2.1槽体

改造后的铝合金阳极氧化生产线的槽体不再采用水泥槽体与碳钢钢板贴塑的方法制作,而采用PP板和不锈钢板。

PP板为聚炳烯板,其透明度和光泽度低,具有抗冲击和耐化性、耐热性,且无毒、无味、耐蚀,是当前符合环保要求的工程塑料之一。PP板不存在开裂问题,软化温度在150℃,且厚度均匀、表面光滑平整,易焊接和加工。因此不需要在高温环境下工作的槽体,可大量采用PP板制作,从而能够解决碳钢槽体存在的诸多问题,如在铝合金阳极氧化生产线中,除油、温水洗、冷水洗、出光、阿洛丁、化学氧化、硬质阳极氧化、铬酸阳极氧化、硫酸阳极氧化、纯水封闭的槽体。

在70 0C以上高温环境下工作的槽体,可以采用不锈钢SU304材料制作。如纯水封闭、稀铬酸盐封闭、重铬酸盐封闭、醋酸镍封闭、热纯水洗的槽体。

PP板的槽体采用自动塑料开锯机进行下料。下料精确无毛边,采用热弯成形后焊接,焊缝处牢固,美观,连续,均匀,槽体设方管(Q235)加强筋,有足够的强度,加强筋外用6 mm的PP板外包密封。不锈钢槽的腰部加强筋用槽钢、方管加强,内部衬2.0mm SUS304不锈钢板,且用1.0mm SUS304不锈钢板外包密封。漂洗水槽设置溢流口,下沿距离槽沿200~ 250mm。溢流口经过溢流管、汇集到槽侧的相应污水排放管道内。酸洗槽等需排风的PP槽的排风罩与槽体制作为一体,保证良好的抽风效果,同时使线体槽面平齐,增加线体的美观性。

槽面非导电V型支撑座,采用耐腐蚀的PP座,安装在生产线长度方向两侧,用于支撑工件吊挂极杆。导电极座的阴阳极座均为铜座,阴极座为“V”型座,与阴阳极杆紧密接触,利于导电,极座与支撑轨之间绝缘。V型座固定采用不锈钢螺栓固定。阴极杆极板吊杆)采用铜管内穿钢管,固定在槽两侧,中设支撑,外设保护罩。阳极杆采用不锈钢方管外敷铜排;极杆两端安装“V”型座材质为紫铜。极杆护罩采用UPVC管,防止工件运行中溶液直接滴落到极杆上引起极杆的腐蚀。为防止工件提起运动过程中溶液滴落地面,相邻槽间设置过槽盖板,过槽盖板采用PP板制作。

2.2阴阳极导电装置

阴阳极导电装置采用隐藏式安装,以保持生产线整齐和有利于加装槽盖,同时保证使用、更换方便。阳极杆采用紫铜管,固定在槽两侧,中设支撑,外设保护罩。工件吊挂应保证强度,吊挂稳定,接触好;极杆两端安装“V”型座与极座以及槽体两端的“V”型座能很好的啮合,不会发生偏倒等现象,极杆两端安装“V”型座,材质应为紫铜。设计时应保证阴、阳极清理,使用方便。

2.3挂杆支撑座

对于没有电源的槽体槽内均加装支撑座,在工作过程中可将工件挂杆放在支撑座上,以减轻操作人员的劳动强度。

2.4上水管

上水管采用PPR材料管材和PPR阀门及相配套的管件组成,具有寿命长,防腐性能好,安装维修方便的特点。每个槽体应有单独上水支管和阀门。上水管路至槽内部分设计为内藏式,其他部分均由生产线护板遮盖。各类生产用水采用一条主管线送到各槽下,由支管线送入槽体。管路设计、安装应清晰、整齐。管路排列整齐合理、管件应具有很好的强度,长时间使用保证不变形。所有管路在设计、安装上均应考虑使用、维修及更换方便,且应无渗漏现象。

2.5废水排放

废水按照分类排放原则设计,经各类总管分别排入各类废水处理池,进行净化处理。废水管路系统采用UPVC管材、管件制作。由槽至废水主管的支管应采用DN50的UPVC管材、管件制作,管路排放通畅,检修维护方便。

2.6槽液空气搅拌

槽内安装空气搅拌装置。空气搅拌总管采用不锈钢管材制作,排列整齐有明确标识;空气搅拌气源阀门统一设在各槽内操作面方向左侧,槽内搅拌管采用与槽体材料相同的材料。空气搅拌管在槽内呈H型排布,拆装方便,便于定期清理,防止喷气孔堵塞。系统安装截止阀用于开关压缩空气,安装单向回止阀,以防槽液倒流,在每条生产线压缩空气主管路的顶头部位安装油水分离器。油水分离器及气源阀门选用应注重质量。

2.7废气排放

槽体与吸风罩设计为连体结构,不占用操作空间,且强度好,长期使用不变形。吸风罩的排风通道、吸风口的气动性能要好,风阻、风噪低。支风管上装有PVC材料制作的风量调节阀,以保证各镀槽的排风效果。废气经各支风管排至相应的室内主风管。

槽体与主风管之间的支风管采用PVC管制作,支风管上装有PVC材料制作的风量调节阀,以保证各槽的排风效果。室内吸风主管道采用PVC管材制成,管径设计应合理,强度高、风阻小。室外主风管采用玻璃钢材料制作,风道壁厚度≥5.0 mm,排气筒高度应符合环保要求。本生产线共分为两类废气:酸碱废气、含铬废气。含酸碱废气采用两级喷淋酸碱中和玻璃钢废气净化塔处理。系统设定循环液的PH值的上限与下限,用PH计控制计量泵自动跟踪加药,保证废气处理效果;除定期巡回检查外,实现无人操作。含铬废气采用高效铬雾净化回收器处理,风机选用离心式玻璃钢风机,具有重量轻、强度高、耐腐蚀、性能好、不易老化、噪音低等特点。风机颜色同风管一样。净化后废液排入废水处理系统处理排放。所有废气均处理达标后排放。

2.8槽液循环过滤

阳极氧化生产线中化学除油槽、碱腐蚀槽、硬质阳极氧化(2个)、铬酸阳极氧化、硫酸阳极氧化、重铬酸钾封闭槽、染黑色槽,共8个工艺槽各配置一台在线循环过滤机,对槽液进行在线连续过滤。过滤机配用新型全密封强磁力驱动泵,具备断液、断相、相序电子保护装置。循环过滤能通过安装在护板上的控制开关手动控制,也可通过计算机控制系统自动控制。

2.9生产线操作踏板与支架

生产线两侧安装钢结构支架,支架上敷设玻璃钢格栅。上下水、排风、蒸汽、压缩空气主管路均安装在格栅下。同时,保证便于操作地面至槽体上平面距离为800mm。

2. 10槽端控制盒

生产线上阳极氧化电源、加热系统、风机、过滤机、空气搅拌、制冷系统等设备的手动控制装置,均按槽位分别配置一个槽端控制盒,安装在操作平台上槽体操作面一侧,与槽体相对应的位置。控制盒防腐性能要好,配有声光报警装置、急停按钮。电线电缆的敷设方式:均为桥架明敷,并接地良好;动力线和控制线在线槽内分开敷设,分线、接线处加装分线盒,便于敷设和维护。

2. 11冷却系统

冷却系统的制冷机组主机选用进口压缩机。采用槽内盘管进行冷却,槽内盘管材质为钛合金,需保证冷却系统长期稳定的工作。制冷机组整体有良好的可控性能、合理的运行操作方式,无泄漏、管路布局简洁整齐。压缩机有过热保护,过流保护,高低压力保护,超温保护,流量保护,相序/缺相保护,排气过热保护,连锁保护等功能。整个控制系统具有对制冷机运行监视和现场/远方停机控制的功能。冷却系统保证槽液温度达到工艺温度,且槽液成份、温度均匀。制冷机本体及其辅助设备有减震及防止噪声措施,噪声符合国家相关检测标准。

2. 12行车和机加架

生产线的行车采用高轨式龙门行车。行车、支架、传动机构等表面涂聚氨酯防腐涂料。其支架钢性和传动机构具有良好的同步性,轮距差<±2mm。滚轮采用具有较高的耐蚀性、耐磨性材料制作。行车水平运行采用单驱动,保证行车运行、刹车同步、平稳、准确,行车的定位精度小于±5mm。行车运动速度和零件提升速度均满足生产量和工艺要求。行车设置手动按钮和弹性碰撞保护装置,升降电机和变速器置于行车侧部,行车垂直运行实现“软着陆”,行车挂钩采用内钩。

生产线配4台行车,行车水平运行速度0~20m/min可调,升降0~18m/min可调。行车吊钩的传动结构采用尼龙片基胶带拖动,噪音小、结构轻、运行平稳。行车轨道应采用不锈钢,行车机架为组合式。行车自控系统能自动识别各种错误,实现多种安全自锁,并有起重重量限制器。行车应能实现与各种辅助设备配合动作。行车电缆应采用高质量的电梯电缆,具有较高的耐蚀性、耐磨性和抗干扰性强。行车承载重量为0. 5t。与行车尺寸配套的运送零件小车的材质为不锈钢,底部配万向轮,承重大于300 kg。

2. 13电镀电源

生产线共配电镀电源4台,其中可控硅铝氧化电源2台,双脉冲直流铝氧化电源2台。电源采用整流或整流脉冲电源,具有体积小、重量轻、效率高、动特性好、控制精度高等特点,其脉冲参数(基值、峰值、频率、占空比等)可以根据不同电镀工艺的要求任意调节,最大限度地满足阳极氧化工艺对提升阳极氧化产品质量的需求,内部电子线路应进行防护处理。整流电源输出波纹系数:在空载、任意轻载和满载时全程≤5%。脉冲频率:0—1 250 Hz可调,占空比10%~90%可调。电源具有自动报警系统、远程控制及缺相、超温、过流、短路保护功能,出现问题时可发出声光报警信号,并配有计算机接口,与计算机监控系统相连。电源可在腐蚀环境下长时间连续满负荷工作。

2. 14控制系统

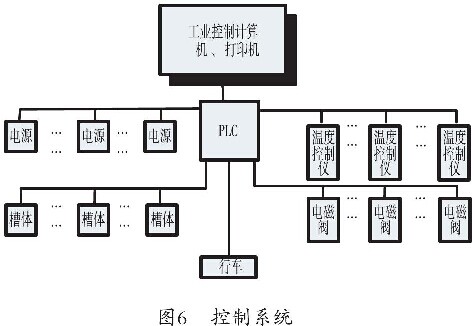

生产线的整个控制系统采用可编程控制器(PLC)构成的Profibus现场总线,工业控制机(IPC)作为系统管理。其网络结构分为两个层次:工艺管理层和现场控制层。该控制系统还预留ERP接口,以便与公司的企业资源计划(ERP)系统实施对接,直接通过访问数据库了解现场的生产动态,实现资源共享,并根据需要长期保存数据。控制系统如图6所示。

IPC作为整个系统的窗口,对所有的设备进行监视、记录、程序选择,实现对所有设备的操作、参数修改、故障报警、历史记录、错误纠正、动画显示等功能。计算机监控系统可在线显示、记录并储存生产过程的电流、电压、频率、工作时间、槽液温度、升温时间等工艺参数,使产品生产过程可追溯,有效提高产品质量和生产效率;画面能够同时显示四个氧化槽的工作状态,同时对开始氧化、氧化槽结束等工作状态做语音提示;IPC可对生产线的工艺参数进行显示、记录、修改。行车、转运车等可以全自动运行,兼备手动、点动等操作功能;生产线上设置防止人员、设备损坏的安全保护功能;生产线既可自动控制运行,也可手动控制运行,有效保证了系统运行的可靠性。

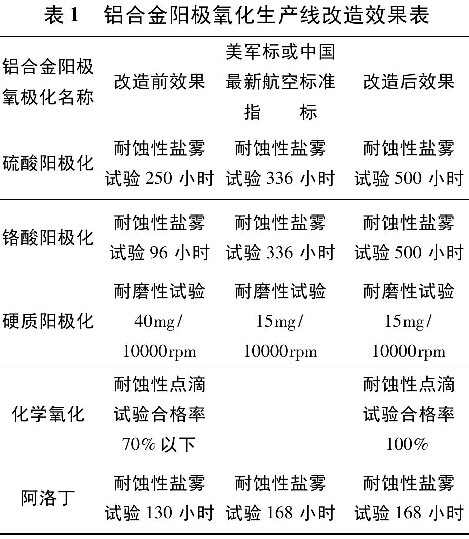

由表1中可以看出,铝合金阳极氧化技术指标达到了美国军用标准和中国最新航空标准,可以按照美国军用标准和中国最新航空标准进行铝合金阳极氧化生产。

3 废水处理系统

生产废水零排放已成为铝合金阳极氧化生产必须解决的问题。降低废水排放量和废水中污染物含量是成功控制水污染的手段。废水处理系统采用化学处理方法,废水经处理后污染物必须达到国家GB8978 - 96《污水综合排放标准》标准一级标准。

3.1含铬废水处理

含铬废水(含地表水)由阳极氧化生产线污水管分类排放进入含铬废水调节池,废水在调节池中经过均质调节后,经泵提升至XY - FS5型电镀废水一体化处理机还原反应箱,加入酸调PH值到2~3,加入还原剂将Cr6+还原为Cr3+后(ORP仪控制氧化还原电位),加碱调PH值至8~9(PH仪控制PH值),形成氢氧化铬沉淀,加入絮凝剂和助凝剂形成矾花,经斜板沉淀池沉淀、经石英砂过滤,出水自流进入清水池,水质就可达标排放。

3.2综合废水处理

综合废水由车间分类排放进入酸碱水调节池,废水在调节池中经过均质调节后,经泵提升至电镀废水处理机的中和反应箱,投加碱调PH值至6~9,自流进入絮凝反应箱,加入絮凝剂、PAM形成矾花,经斜板沉淀区沉淀、经石英砂过滤后,出水自流进入清水池,就可达标排放。

3.3污泥处理

电镀废水处理机产生的污泥排入污泥浓缩池,经板框压滤机干化的污泥外运,由专业的污泥处理厂进行处理。污泥的滤出液排入综合废水调节池。

4结论

铝合金阳极氧化生产线改造设计主要突出了以下几点:

1)生产线总体布局更合理,设备、管线色彩符合国家标准的规定,生产线设备结构合理、美观实用,能够长期在酸碱条件下使用。

2)阳极氧化槽体的设计先进,充分考虑了槽体结构、强度和外观。注重关键元器件的选用进口产品,保证了生产线运行稳定可靠。

3)生产线的控制系统功能齐全,每道工序的工艺参数可预先在计算机上设置,可以控制和显示运行状态,操作调整方便快捷,具备操作提示功能,并配有声、光报警系统,保障了连续生产。

4)生产线的设备进行了严格的防腐处理,延长了使用寿命。设备上所有电器控制线的接头都进行了防腐处理或加保护套,所有仪表和操作按钮都可方便拆卸和更换,且方便读数和操作。设备发生故障时有声光报警提示,设备在自动化运行的过程中,可排除任何可能产生的误动作。

5)生产线的机械传动装置,机械部位都设有安全限位开关。限位开关采用感应式开关精确限位,保证了动作的精确性、可靠性、重复性。

6)生产线的电机及电器具有缺相、失压、过热保护。移动式导线和屏蔽通讯导线都具有导线盒或防护管做外层保护。

总之,铝合金阳极氧化生产线改造设计完成后,实现了阳极氧化工艺流程的自动化生产,生产线现场环境得到了极大改善,整个生产线实现了自动控制,减少了人为因素对零件处理质量的影响,铝合金零件阳极氧化质量和生产效率得到了大幅度提高,且阳极氧化生产线所产生的含铬和酸碱废水的排放符合GB8978中排放的一级标准,达到了环保及清洁生产的要求。