铝合金阳极氧化技术的新进展

铝合金阳极氧化技术的新进展

朱祖芳

北京有色金属研究总院

在铝合金表面优化技术中,阳极氧化称得上一种“万能”的方法,这在工业化和批量化生产中尤为明显,阳极氧化不仅改进和提高了铝的表面性能,如耐磨性、耐蚀性、表面硬度等,而且可以赋予表面各种颜色,大大提高铝的装饰性,国外曾注重于铝阳极氧化功能膜,但从九十年代工业实践效果分析,远比八十年代预计的进展明显滞后,以致日本的研究者感到铝阳极氧化似乎走到了尽头。

国外先进工业国家在六十年代以后的20年中,我国自八十年代以来,基本上围绕铝建材的阳极氧化和电解上色工艺进行研究开发的,一度出现大量研究报告和专利文献,每年达数百篇之巨,九十年代以来,急剧减少,从一个侧面看出其发展趋势,从工业实践也进一步证实,该项技术已经完善和成熟.不必要继续大量投入研究和开发了。国外的重心已放在“清洁”(无污染)工艺和相应设备的开发。这不仅在环境保护方面达到一个新高度,而且由于实现闭路控制使工艺参数更加精确,从而大大提高了产品质量。由于“清洁”工艺耗资巨大我国目前尚不可能引入。

另一项铝阳极氧化的工业应用是铝箔电容器。应该说国外也已达到稳定和完善,我国虽从日本、法国等国家引进了技术和设备,但基本上是七、八十年代的水平。这里涉及到增加表面积的浸蚀工艺,增加膜厚和介电性和多重氧化技术。我国的研究水平和工业实践目前均属比较后进的状态,在提高稳定性和扩大电容量方面仍有待完善。

我国从八十年代中期以来,铝合金阳极氧化研究开发均以铝建材为中心。以进口生产线为龙头的工业迅速发展和扩大。我国已经可以独立设计和建设此类生产线,并可以提供成套设备,添加剂也正全部立足国内生产,在短短十年中,我国已经跟上国外先进国家的步伐,这是十分可喜的成绩,与国外技术相比,尚有一些不足之处,主要表现为:

1.无挤压条纹和高光洁度的铝型材,我国仍有若干技术问题有待解决,这涉及到机械抛光和扫纹等新表面预处理技术和设备引入,我国企业还缺乏这方面生产经验。

2.电解上色的色差控制和色调控制有待提高,这在当前颇为时髦的仿不锈钢表面铝型材的生产尤为重要。

3.冷封孔槽液的pH和F离子自动调整还应从槽液成份和添加剂制备方法上着手改进和提高。由于添加剂以低成本为出发点,国内竞争十分剧烈而放弃高质量的追求,因此添加剂的质量未有提高。

4.添加剂成份的环境考虑和生态保护未引起重视,这与先进工业化国家差距尤大。

从铝阳极氧化技术本身考察,近年来值得注意的动向有微弧氧化和多重氧化。

一、微弧氧化

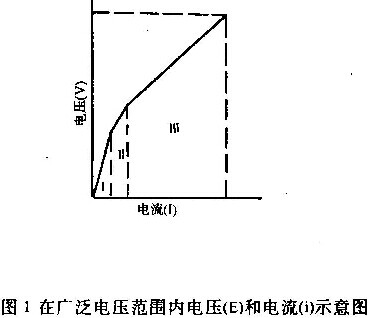

众所周知,阳极氧化通常发生的法拉第区内,在这个区域中,电压是与电流成正比的。其电压范围一般都在几十V之内。随着外加电压继续升高,氧化膜被击穿,出现火化放电、前苏联科学院无机化学研究所在1969年就已发现,在升高外加电压时、铝的阳极过程出现三个特征区,即法拉第区;火花区和电弧区,苏联科学家未受火花放电的限制,继续研究在火花区和电弧区中的阳极氧化和成膜规律,首先提出微弧氧化过程这个新概念,也称微等离

子氧化、火花阳极氧化。

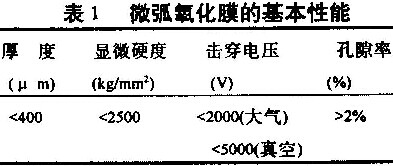

近年来,日本等国也陆续发表研究论文,他们以“铝上陶瓷层的形成”为题,这正好说明这项技术本质和机制尚需深入探索。微弧氧化可在过渡金属( Al、Nb、Ti和Ta等)上生成结合强度高,耐蚀和耐磨性好,耐热和介电性高的表面氧化物层。该技术的优点是不需特殊的表面预处理;形状复杂部件可以氧化;设备简单;环境条件较好。微弧氧化膜的性能见表1所示。表1数据表明,微弧氧化膜是非常理想的耐磨和高硬度表面,可望在纺织工业的高速旋转部件、汽车制造工业的活塞和气缸等处应用。

二、多重氧化

多重氧化系指阳极氧化膜通过二次以上阳极氧化或阳极氧化与化学转化(含氧化)相结合而生成性能优化的复合氧化物膜的过程。应该说铝电容器的铝箔阳极氧化已不是单一阳极氧化膜,而是多次阳极氧化和热氧化联合过程生成的。日本北海道大学研究报道,在普通阳极氧化之前,先在铝表面形成含铝、含铬或含其它元素的氧化物或氢氧化物,他们发现氧化膜的显微硬度可提高20%以上,耐蚀性提高一倍以上。在铝表面铬化处理后再进行阳极氧化,也可得到相同的作用。先用钛的氢氧化物层后可以提高阳极氧化膜的介电性能。多种组合可以改善阳极氧化膜的性能,为铝阳极氧化膜的研究和开发开辟一条新的道路。