工业纯铝阳极氧化工艺

工业纯铝阳极氧化工艺

崔昌,彭乔

(大连理工大学化工学院,大连,116012)

摘要:采用正交实验法设计了铝的阳极氧化工艺配方实验,通过对样品的电化学性能如极化电阻、自腐蚀电位及耐蚀等级等的测试结果进行了分析,得到了优良的阳极氧化工艺配方。

一、前言

铝及其合金以其比重小,加工性能好,导电、导热性能优良,塑性好,抗大气腐蚀能力强,易于成型,价格便宜等优点而在轻工、建材、航天、电子等领域得到广泛地应用。

铝是非常活泼的金属,铝及其合金在空气中自然形成一层氧化膜,可以保护铝基质不再进一步被大气腐蚀,起到一定的保护作用。但这层自然氧化膜的机械性能如硬度及耐蚀性能并不能完全满足工业生产上对其高强度、高硬度、高耐蚀性能的要求。为了不断提高铝制件的应用性能,对铝表面进行阳极氧化,以获得所需的高性能,一直是铝材表面处理的重要途径。

本文采用正交实验法,讨论了阳极氧化配方及工艺条件中各种因素的作用,优选出了工艺配方。

二、实验

1.试样及预处理

实验用市售工业纯铝:规格为3x1x0.15 cm;以两块3×2 x 0.15cm的铝片作为阴极。铝阳极氧化后试样的电化学实验工作面积为1cm2,其余部分用蜡密封。

将剪裁下来的铝片用砂纸、锉刀打磨掉剪裁的毛边,将一端用1.6mm的钻头进行钻孔。随之在室温下进行预处理:

10% NaOH碱洗除油→水洗→于2.5%的稀硝酸中保存→用30%的稀硝酸化学出光→酒精棉擦拭。

经过以上预处理步骤,试样表面呈现银灰色,再进行阳极氧化处理。

2.阳极氧化

本试验采用恒电压直流阳极氧化法进行,槽液采用硫酸为主,辅之以添加剂。首先确定阳极氧化的工艺参数,氧化时间为60min,槽液温度以冰浴控制在1-5℃,电流密度为6-10mA/cm2,阴、阳极间距为2. 5cm。选取的添加剂为苹果酸、草酸、硫酸铝和三乙醇胺。

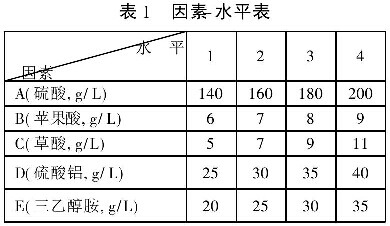

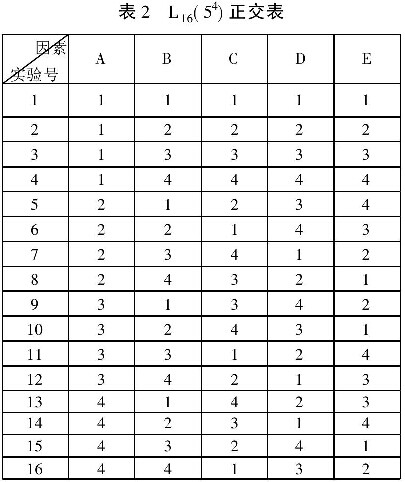

根据文献,采用正交实验设计的方法确定五种试剂因素的水平,所选用的因素-水平表

选用的正交表是L16( 54),如表2。

3.电化学性能测试

对阳极氧化后的试样进行了电化学性能测试,介质采用天然海水。并对部分阳极氧化膜进行了点滴试验,滴定试验配方为:

HC1:(r=1.19, CP),25mL;

K 2Cr2 O7:CP,3g;

H2O: 72mL。

4.主要仪器设备

阳极氧化所用的仪器为CP-10A稳压电源、C31-mA电流表、7312-1型电动搅拌机:电化学测试所用的仪器为CP-6型综合腐蚀测试仪。

三、实验结果与分析

1.效果测评

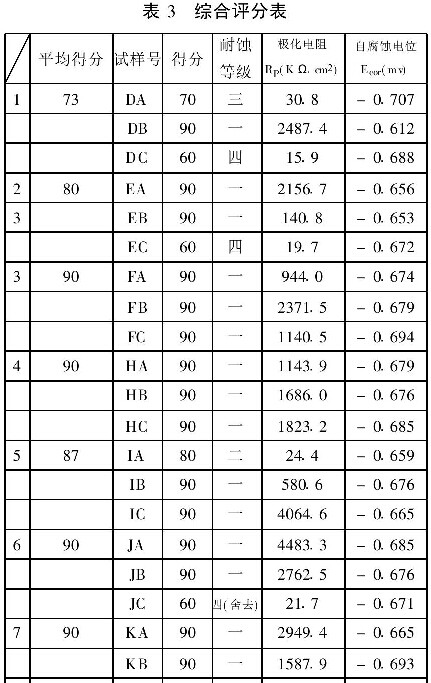

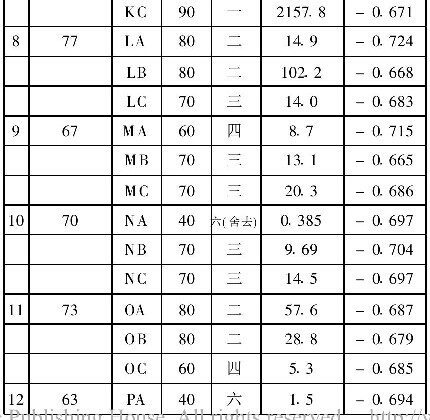

根据正交设计实验结果分析方法,把耐蚀等级作为综合指标进行效果评定,赋予耐蚀等级以一定的分数,然后按照评分进行效果分析。评分标准为;一级,90分;二级,80分:三级,70分;四级,60分;五级,50分;六级,40分。

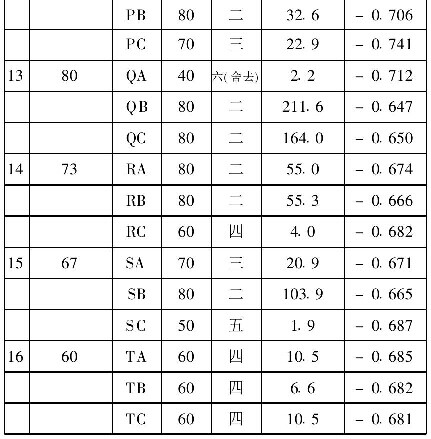

综合考虑Rp和Ecorr对同一条件下的三个平行试样耐蚀等级作以适当地处理,求出每组实验的平均值,分别得出各组实验的平均得分于表3。

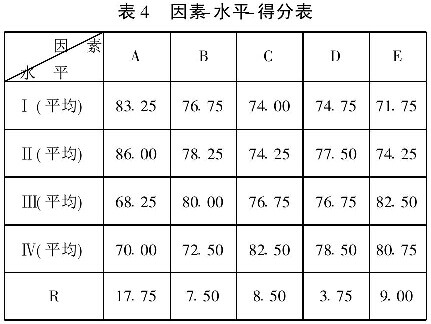

我们用每一因素平均效果的极差分析(R)来分析问题,计算分析各个因素的每个水平的平均效果,计算结果如表4。

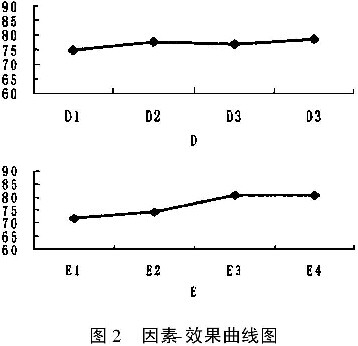

图1为因素极差图,由图1可知,RA=17.75> RE= 9> RC= 8.5> RB=7.5> RD=3. 75,说明A因素是最主要因素,E、C、B紧随其后次之,而D因素影响不大。

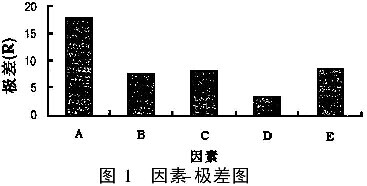

根据上述的计算的结果,作出因素-效果曲线图。

由上面因素-效果曲线,可以非常直观地得出各因素在实验中得到最佳效果所对应的水平,由此而得出配方:

A(硫酸):A 2,160g/L;

B(苹果酸):B3,8g/L;

C(草酸):C4,11g/L;

D(硫酸铝):D2,30g/L;

E(三乙醇胺):E3,30g/L。

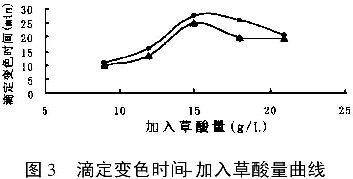

草酸作为第三极差因素对效果影响较大。由C因素-效果曲线图可知,随着草酸量的加大,平均得分渐趋增加,效果越来越好,当加入量达到11g/L时,平均得分仍然保持上升的态势。所以,可以确定草酸的加入量并未达到最佳的配比量。因此,确定其它四种槽液的最佳含量后,延续前面的操作工艺,单改变草酸加入量,考虑到草酸在低温条件下的溶解度,所采用的加入量分别为9、12、15、18、21g/L等五个水平进行测试。

每一组实验采用两个试样进行阳极氧化,对阳极氧化后的试样进行点滴实验,记录滴液颜色由橙红色变为绿色的时间,得到变色时间随草酸加入量的不同的变化曲线,如图3所示。由图3可知。当加入第三组草酸( 15g/L)时,滴定变色时间最长,标志着耐蚀性最好,膜层效果最好。由此得出槽液的配方为:

A(硫酸):A2,160g/L;

B(苹果酸):B3,8g/L;

C(草酸):C4,15g/L;

D(硫酸铝):D2,30g/L;

E(三乙醇胺):E3,30g/L。

2.氧化时间一耐蚀性

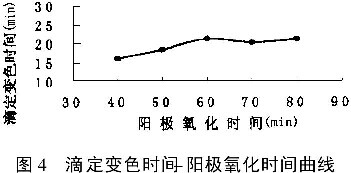

选取氧化时间分别为40、50、60、70、80min等五个时间段进行阳极氧化,所得氧化膜的滴定变色时间-阳极氧化时间曲线如图4。

由图4可知,氧化膜层在60min之前,滴定变色时间随着氧化时间的增加而渐趋增加:在60—80min之间,膜层滴定变色时间基本上并未增加。

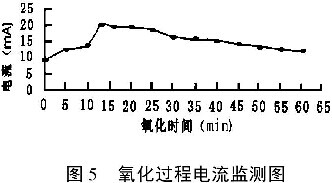

铝的阳极氧化膜的形成是包括一系列的化学、电化学及物理化学的复杂过程。阳极氧化膜由两层组成,即靠近金属基体是薄而致密地与金属直接结合在一起的Al2O3紧密层(阻挡层);紧密层外是垂直于金属表面生长的较厚的水化了的Al2O3多孔层。随着膜层厚度的增加,电阻也增大,使膜的生长速度减慢,直到膜的生长速度与膜的溶解速度相等,膜厚才为一定值。通过对阳极氧化过程电流变化记录,得图5。

由图5可以看出,电流达到峰值点前的过程是氧化开始阶段不断调高电压的过程,在第15min的时候开始不再对电压进行调整,静待电流的变化。由图中曲线可得知,随阳极氧化过程的进行,膜层的不断生长,极化电阻不断增加,从而电流密度渐渐减小。当达到60min时,电流变化减小,电流渐趋平缓,膜的生长基本停止。

由以上分析可以得出60min为最佳阳极氧化时间。

3.阳极氧化过程系统监测

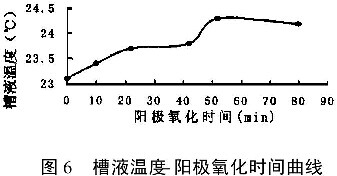

采用优选槽液组分,保持其它的工艺参数不变,去除冰水浴和电动搅拌装置,在室温下进行阳极氧化,其它条件不变,监测槽液温度的变化,如图6。

由上图可知,氧化温度在氧化过程中,随阳极氧化的进行,槽液温度渐趋增加,氧化最后阶段随着氧化的不断进行,反应渐趋停止,不再有反应热放出,热量渐渐向外扩散,温度慢慢降低。

4.功能性材料的多孔性阳极氧化铝膜

通过对铝表面的多孔膜进行染色,然后侧面打磨,置于显微镜下进行观察,表面膜层的厚度达到50Pm以上。

作为一种功能性材料,铝的阳极氧化膜很早就应用于工程当中了。阳极氧化所获得的多孔性阳极氧化膜性能优良,耐蚀性非常高,提供了很好的保护性;多孔性可以进一步进行染色,可以得到色彩斑斓的表面,提供装饰性;阳极氧化膜提高了硬度和耐磨性,提高了工业应用的范围。

最近,许多研究工作者已将铝的阳极氧化膜多功能性应用到更加广阔的领域,例如光电、催化、传感和分离过滤等方面。

四、结 论

1. 本实验中选出的铝材硬质阳极氧化工艺配方及参数为:

硫酸:160g/L;

苹果酸:8g/L;

草酸:15g/L;

硫酸铝:30g/L;

三乙醇胺:30g/L;

电源电压:15.8 -20. 9V:

电流密度:6 -10mA/cm2;

氧化温度:1 -5℃;

氧化时间:60min。

2.阳极氧化时,随着阳极氧化的进行,膜厚度增加,膜层极化电阻渐趋增大。

3.阳极氧化膜在海水介质中耐蚀性能优良。

4.阳极氧化膜为多孔性的功能膜,表面呈现出紧密排列的孔室结构。