BH一7多功能碱性除油剂研究报告

BH一7多功能碱性除油剂研究报告

詹益腾 梁国柱 梁锦洲 王建华

(广州二轻研究所)

A Research Report on Multifuntional alkaline Cleaner BH-7

摘要

新研制的BH-7高效多功能碱性除油添加剂主要用于零件电镀、涂装或热处理前的除油除蜡。这种除油剂含有多种表面活性剂、清洗促进剂和缓蚀剂等组分,经合理选择和组合而成。添加这种除油剂的碱性除油溶液可在20~50℃。的低温条件下发挥优良的除油效果。经按照我国专业标准ZB43003-86通用水基金属净洗剂试验方法测试,BH-7除油剂的洗净能力为100%,对45#铜 H62黄铜LY12铝合金的腐蚀性均为O级,漂洗性能好,除油溶液无浊点。文中还阐述了除油剂的除油机理以及这种除油剂与其它除油剂的对比数据,也介绍了应用效果。

An effective and multifunctional alkalinecleaner BH-7, has been developed for cleaning and degreasing of parts prior to electroplating, coating or heat treatment. With its composition being optimized through experiments,the,cleaner comprising cleaning promoter,inhibitor and a combination of surfactants is etfective in removing oil, grease and soil even .at a lower temperature of 20—50℃.As shown by tests in compliance With Chinese Standard ZB43003-86,the cleaning capacity is up to 100% ithout chemcical tack on stccj( No.45),brass( H62) or aluminium( LY12) surfaces. The cleaner shows no cloud point and is easy to rinse away from the parts cleaned. Mechanism of cleaning process was discussed. Comparison between BH-7 and other cleaners was made. pplication results in production scale were described as well.

一、前 言

金属零部件电镀或喷涂前的除油处理是保证镀层及涂层质量的重要工序。据生产现场统计,不合格的电镀零件有50%,都是因为前处理引起的。金属零部件电镀或喷漆前的除油处理,一直沿用碱性化学除油工艺。传统的碱性除油工艺通常要将除油溶液加温至65~90℃,耗费大量的能源,挥发的碱雾污染环境和危害人体健康,还有效率低,除油不彻底,废水处理费用高等问题。近十年来,国外为提高表面处理质量,节约能源,改善工人操作条件,保护环境,对金属件电镀及涂漆前的除油处理技术进行了大量的研究和开发工作,主要是向低温、高效、低毒方向发展。

目前国内大部分电镀、喷漆厂家仍然沿用50年代的高温碱性除油工艺,有些电镀厂、喷漆厂使用了机械工业中用于零件工序清洗、产品油封包装前清洗的金属清洗剂。它们中部分产品也有较好的除油效果,但大多数金属清洗剂的研制都未考虑电镀涂饰工业的特殊要求,因而不适于作为电镀涂饰工业的除油剂。

为此,1986年全国轻工表面处理专业委员会建议,将低温高效碱件除油剂列为近期表面处理研究的重点项目,以减少我国表面处理行业的能耗,提高镀涂层质量。

我所于1989年先后立项进行“金属件节能除油国内外先进技术情报调研”和“BH-7多功能碱性除油剂的研制”。经过一年多的试验研究,已按期完成,产品已投放全国六十多家电镀、喷漆厂试用,截至1990年11月底已销售30多吨。这一项目已于1991年2月通过广州市科委组织的技术鉴定,现将研究结果报告如下。

二、实验药品和实验方法

1.金属试片

试片材料:45#钢 热轧GB-711-65

H62黄铜GB2041-80

L12-BCZ硬铝 GB3880-83

规 格:50×25x 4(mm)(用于洗净能力和腐蚀性试验)

50×50×1(mm)(用于水洗性试验)

2.人工油污

(1)重质油污:石油磺酸钡8%.羊毛脂镁皂3.5%,羊毛脂2%,工业凡士林30%,20#机油34.5%,30#机油12%,钙基脂2%,氧化铝(中性)8%。按上述配比(氧化铝除外)混合加热,控制温度不超过130℃,搅拌熔化均匀,冷却至室温后加入氧化铝粉末,搅拌均匀。

(2)轻质油污:20#机油和30#机油。

3.实验药品

无水酒精,丙酮,氢氧化钠,碳酸钠,磷酸钠等均为化学纯,水玻璃(工业级)。

4.实验仪器

Du-Nouy扭力计(Ms-601型日本制造),摆洗机,pHS-3C型数字酸度计。常规仪器从略。

5.实验方法

(1)表面张力的测定方法:

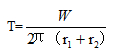

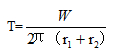

Cu-Nouy扭力计是根据下述原理测定表面张力:当将水平悬挂并与待测溶液液面接触的细金属丝环缓慢提升时,该环会受到待测液向下的拉力。欲使金属环与液面分离的力(W)定义为2π(r1+r2)T,则得

式中r为金属环的内半径,r为外半径,自钢琴丝的扭曲测定W,从而求出表面张力T。

式中r为金属环的内半径,r为外半径,自钢琴丝的扭曲测定W,从而求出表面张力T。

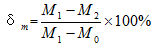

(2)洗净能力的测量法:

a.重量法:参照我国专业标准ZB13003-86通用水基金属净洗剂试验方法进行。重质油污的清洗温度和水洗水温度均为60±2℃。轻质油污的清洗温度和水洗水温度均为35±2℃。

按下式计算清洗效率。

δm——洗净力

M——试片质量(g)

M——试片涂复油污后的质量(g)

M——涂复油污试片清洗后的质量(g)

b.挂水法(除油时间比较法):将涂油试片静浸于待试的除油溶液中,用挂水法检验试片上油污除净所需的最短时间(至少重复3次试验)。并用表面油污基本一致的试片在不同除油溶液中将油污除净所需的最短时间来比较待试除油剂的洗净能力。

(3)除油溶液腐蚀性测定方法:参照我国专业标准ZB43003-86通用水基金属净洗剂腐蚀性试验方法和评定标准进行。

(4)除油溶液浊点测量法:在lOOml的小烧杯中,注入50ml试液,边搅拌边加热,烧杯内插入一支0~ 100℃的温度计,当溶液呈现混浊时,停止加热,逐渐冷却到溶液刚变透明,记下此时的温度即为溶液的浊点。

(5)水洗性试验方法:本方法是模拟在实际生产过程中工件除油后的水洗方法。将准备好的试片(45#钢50x 50 xl)在30#机油中浸1分钟,沥干20分钟,刮去试片下沿的油滴,然后在待试油液中静浸5分钟,摆洗5分钟(每分钟摆洗40±2次)后,分别在装有200ml蒸馏水的两个烧杯中进行二级水洗。在第一个烧杯内,在25℃温度下摆洗10秒钟,继在第二个烧杯内,在60±2℃温度下摆洗30秒钟,浸洗1分钟,连续做3个试片(每做一个,更换第一个烧杯的蒸馏水),最后用pHS-3C型数字酸度计测量第二个烧杯的水洗水的pH值。根据第二个烧杯内水洗水的pH值高低,评价每种除油剂的水洗性。第二道漂洗水的pH值越接近漂洗前蒸馏水的pH值,说明其水洗性越好。

三、实验结果和讨论

1.BH-7多功能碱性除油剂配方的确定

(1)低温碱性除油机理

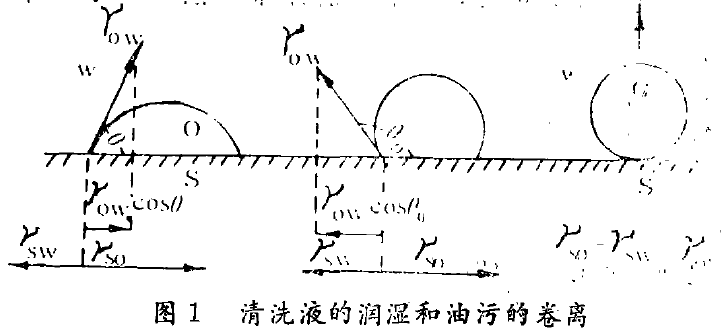

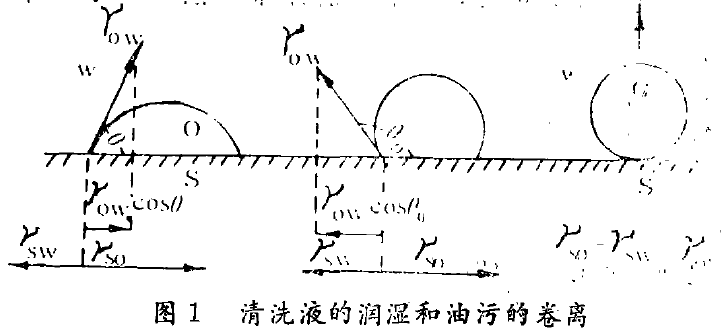

自界面化学知道,若将表面附有油滴(O)的固体(S)浸入除油液中,在水溶液、固、油三相交界点,沿油滴表面引一切线,切线与固体表面的夹角为θ0,则在A点上的作用力和除油液在固体表面的润湿和油滴从表面卷离的情况如图1所示。

中:R——为界面张力的合力 γso——油和固体的界面张力

γsw——水和固体的界面张力

γcw——水和油的界面张力

自图1不难看出,若R>O,则油滴自固体表面收缩,除油液润湿固体表面,若Rcw和γsw都显著降低,前者尤甚,而弘。变化不大。因此,添加表面活性剂的除油液,R往往大于零,这有利于除油液的润湿和油滴的卷离。金属表面的液体油污主要靠这选择性的润湿作用,通过“卷离”的机理得以去除。实质上,除油溶液的作用在于沿着金属--油污界面渗透,并置换油污,使金属表面润湿。

根据今村和常盘等人有关界面双电层的研究,他们认为除油溶液中碱和分散剂的作用界面双电层关系密切。冉于碱是强电解质,将明显地影响金属一油污的界面双电层结构,有利于油污的卷离、扩散,并防止再污染。

皂化作用必须在高温条件下才能发生,而表面活性剂的润湿、渗透和碱对金属一油污界面双电层结构的影响可在低温下进行。低温碱性除油剂依据此机理,通过碱、表面活性剂、清洗促进剂和缓蚀剂等组分的合理选择和组合,达到最佳协同效应,以提高除油溶液对金属表面油污的润湿、渗透、卷离和扩散的作用,因此能够在低温条件下( 20—50℃)发挥优良除油效果,并从皂化型、乳化型向新的卷离型发展,大大提高溶液的稳定性和使用寿命,低温碱性除油并不否认除油溶液中同时存在碱对油污的皂化作用和表面活性剂对油污的乳化作用,但其主要除油机理是润湿、渗透和卷离作用。因此,如果我们可以把那些以皂化、乳化作用为主的除油剂归纳为皂化型,乳化型除油剂的话,为了区别和突出这种新型的低温除油剂的特点,不妨称之为卷离型除油剂。

(2)BH-7的主要成分

BH-7就是基予上述除油机理研制而成的一种低温高效碱性除油添加剂。它是由多种非离子型、阴离子型表面活性剂,清洗促进剂和金属缓蚀剂组成的除油添加剂。

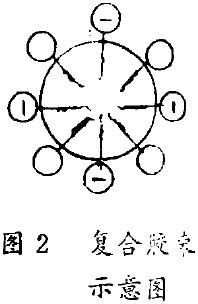

在除油液中,表面活性剂并不是以分子的形式,而是以较大的聚集体一胶束的形式存在。非离子型和阴离子型的表面活性剂相混合后在溶液中形成复合胶束,如图2所示,由于非离子型表面活性剂分子的插入而削弱了阴离子型表面活性剂离子端的静电压力,加之两种表面活性剂的密度增加了疏水基的密度,因而更易生成胶束,所以非离子型和阴离子型表面活性剂混合可明显降低CMC。复合胶束是特别有效的除油组分。因此,在除油液中,表面活性剂的选择至关重要。选择表面活性剂时既要考虑它们的浊点、HLB值、在金属表面的吸附力和除油后的水洗,同时又要注意到它们在除油液中的协同作用。

在非离子型表面活性剂选择方面,烷基聚氧乙烯醚(APE)、聚醚类表面活性剂,聚氧乙烯醚烷基酚(APPE)、脂肪酸二乙醇胺等都是有效的组分。阴离子型表面活性剂,如直链烷基苯磺酸盐(LAS)、链烯基磺酸盐(ANS)、烷基硫酸盐(AS)、磷酸脂、肥皂等和前述的非离子型表面活性配合,能提高硬表面洗净能力。同时,阴离子型表面活性剂是非离子型表面活性型的助溶液,有利于提高除油溶液的浊点和除油零件的水洗性。

清洗促进剂的加入,则可以增强表面活性剂的效能,提高其扩散压力,从而提高除油速度。同时,温度低时,置换出来的油脂颗粒的稳定性要比高温除油高,在工件上难以彻底清洗掉,当除油工件从除油槽中取出时,这些油脂颗粒会重新沉积于工件的表面上。为解决这一问题,低温除油必须含有一种可以阻止这种沉积的特殊组分,它的加入不仅大大提高溶液的除油性能,且能防止除油表面的再污染。

低温碱性除油液因其pH值较高,像铝、锌、铜等金属易受腐蚀,因此除油溶液必须含有缓蚀剂。在金属清洗剂(中性清洗剂)中,通常选用亚硝酸盐为缓蚀剂,但它污染环境,本身又不稳定,因此不宜采用,若选择有机缓蚀剂与硅酸盐配合则能发挥协同的缓蚀效果,本身无毒性,并且水洗性好。

2.BH-7除油工艺的确定

(1) BH-7对溶液表面张力的影响

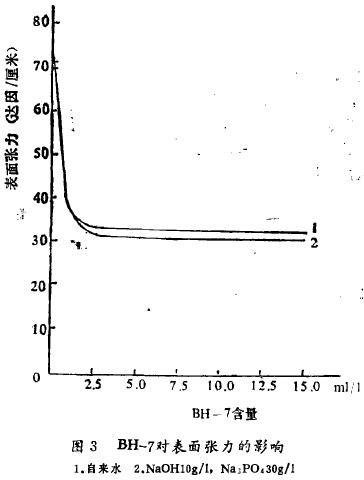

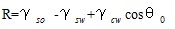

a.在自来水中,逐渐增加BH-7添加量,用扭力计测定溶液表面张力的变化。结果见表1和图3。

b.在NaOH 10g/l,Na3PO4 30g/l水溶液中,逐渐增加BH-7添加量,用扭力计测定溶液表面张力的变化。结果见表2和图3。

表1 在自来水中BH-7含量对溶液表面张力的影响(28℃)

BH-7添加量(ml/l)

|

0

|

0.625

|

1.25

|

2.5

|

5.0

|

10.0

|

15.0

|

20.0

|

表面张力(达因/厘米)

|

72.05

|

42.79

|

36.03

|

33.85

|

33.76

|

33.78

|

33.67

|

33.25

|

表2 在NaOH 10g/l,Na3PO4 30g/l水溶液中BH-7含量对溶液表面张力的影响(28℃)

BH-7添加量(m/l)

|

0

|

0.625

|

1.25

|

2.5

|

5.0

|

10.0

|

15.0

|

20.0

|

表面张力(达因/厘米)

|

71.05

|

42.12

|

34.45

|

32.20

|

32.15

|

33.12

|

32.10

|

32.12

|

试验结果表明,在自来水和常规碱性除油溶液中添加BH-7显著降低溶液表面张力。本文还测试和对比了国外几种除油粉(剂),其除油液的表面张力都比较低。BH-7除油液的表面张力与国外两种碱性除油剂的除油液的表面张力比较接近(参见表7)。

除油溶液表面张力低有利于提高除油溶液去污能力。但应当指出,除油溶液表面张力只是在低温下影响除油溶液去污力的一个参数。虽然在碱性溶液中BH-7含量为2.5ml/l时(见图2),溶液表面张力已降至最低值,但其除油能力并未达到最佳效果。

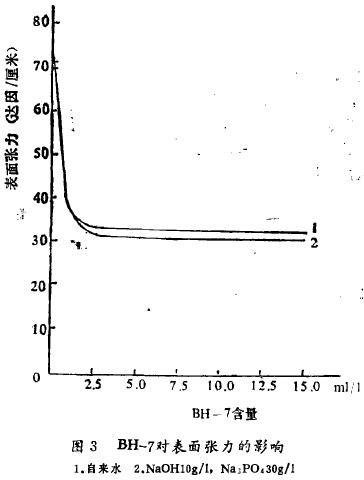

(2)碱对溶液洗净能力的影响

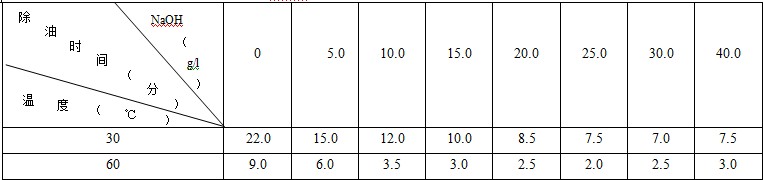

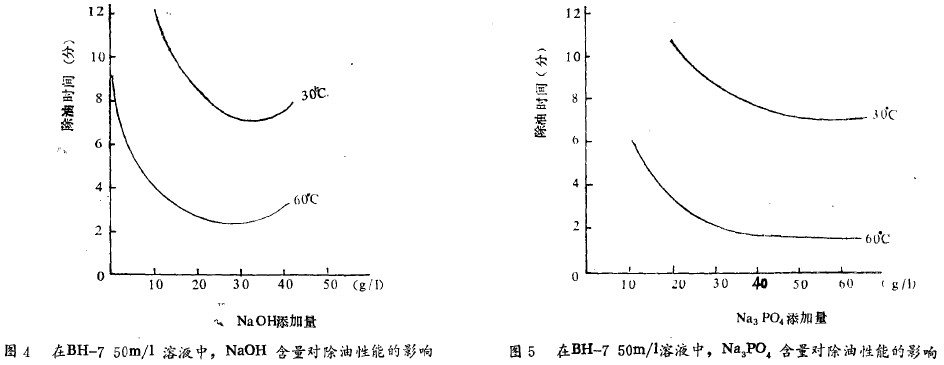

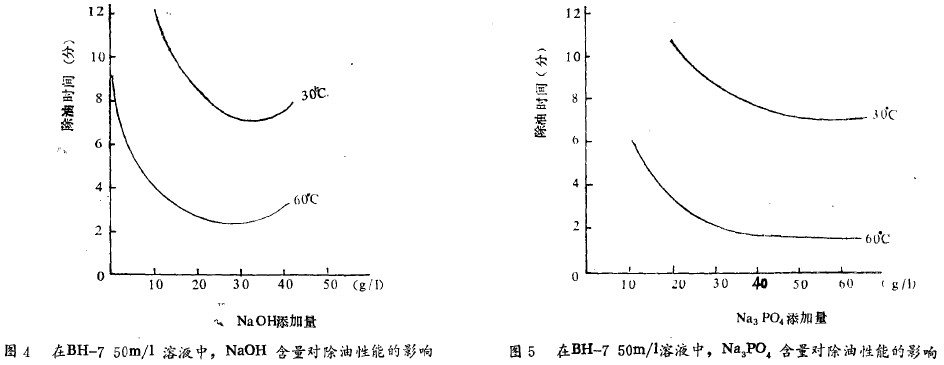

a.在BH-7 50ml/l的溶液中,逐渐增加NaOH的添加量,分别在30℃和60℃的温度下,测定浸涂20#机油的试片除油时间的变化。试验结果见表3和图4,

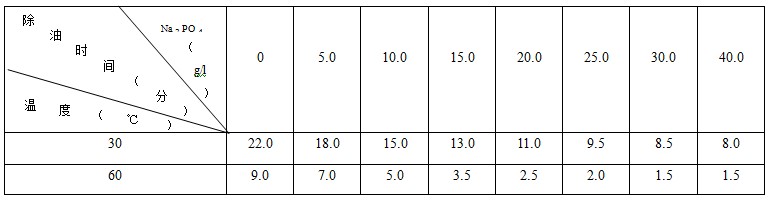

b.在BH-7 50ml/ll的溶液中,逐渐增加Na3PO4的添加量,分别在30℃利60℃的温度下,测定浸涂20#机油的试片除油时间的变化。试验结果见表4和图5。

(3) BH-7对溶液洗净能力的影响

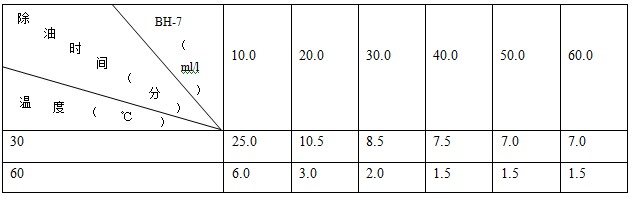

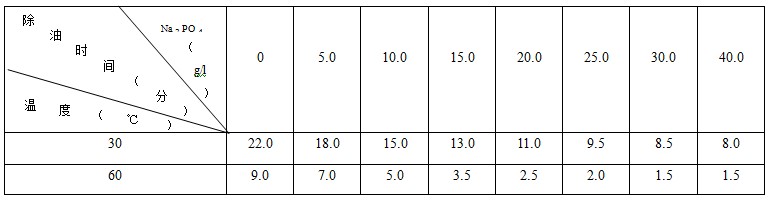

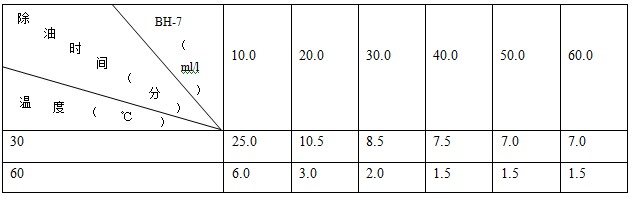

在NaOH 10g/l,Na3PO4 30ml/l的除油溶液中逐步增加BH-7含量,分别存30℃和60℃温度下测定浸涂20#机油试片除油时间的变化,测定结果见表5和图6。

表3 在BH-5 50m/l的溶液中,NaOH对除油性能的影响

表4 在BH-7 50m/l的溶液中,Na3PO4含量对除油性能的影响

表5 在NaOH 10g/l Na3PO4 30g/l的溶液中BH-7含量对除油溶液除油性能的影响

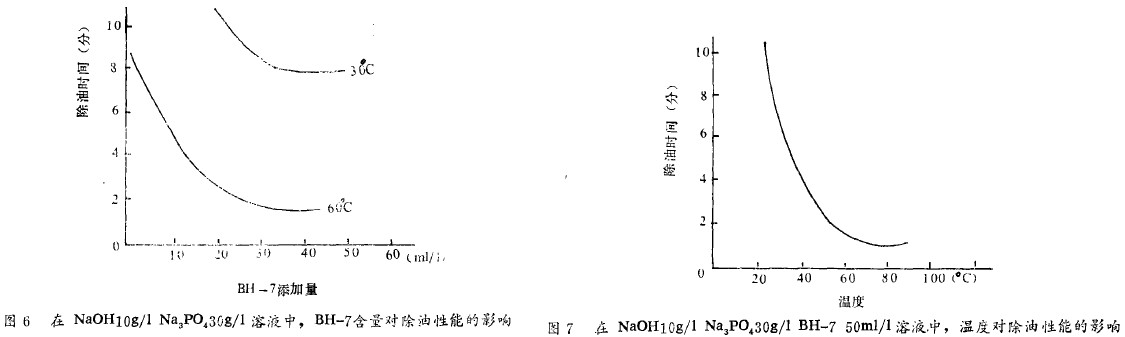

表6 在NaOH 10g/l,Na3PO4 30g/l,BH-7 50ml/l溶液中,除油温度对除油性能的影响

温度(℃)

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

90

|

除油时间(分)

|

12.5

|

7.0

|

4.5

|

2.5

|

1.5

|

1.5

|

1.0

|

1.0

|

(4)温度对溶液洗净能力的影响

在NaOH l0g/l,Na3PO4 30g/l,BH-7 50ml/l溶液中,除油温度对浸涂20#机油试片除油时间的影响,试验结果见表6和图7。

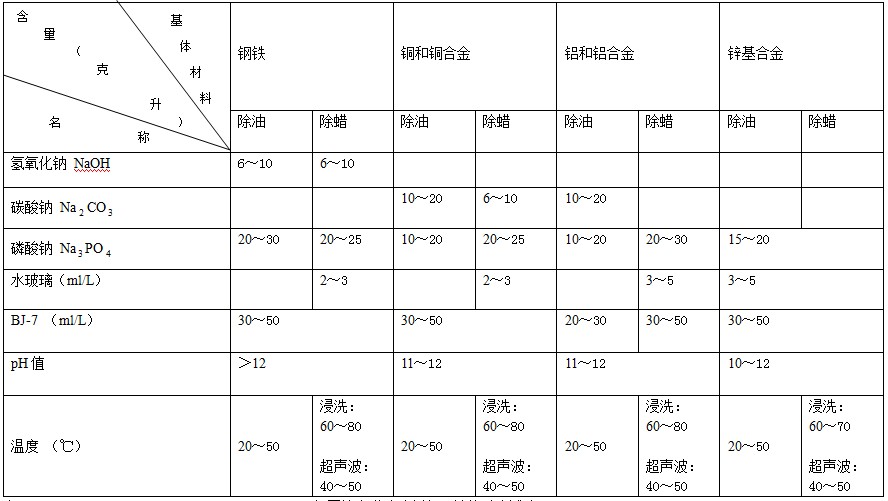

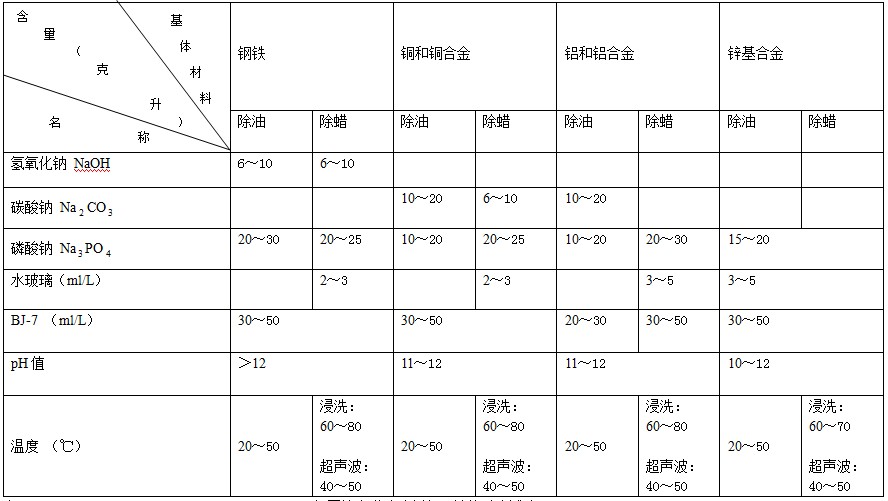

根据上述试验结果,并参考国外有关专利,确定了钢铁件清洗一般油污溶液和除蜡溶液的工艺(见表7)。

同时,按照上述的试验方法,并参考国外有关专利,确定了铜和铜合金、锌基合金、铝和铝合金件除油除蜡溶液的配方(见表7)。

表7 BH-7除油溶液工艺

表8 BH-7与国外先进除油剂各项性能对比试验

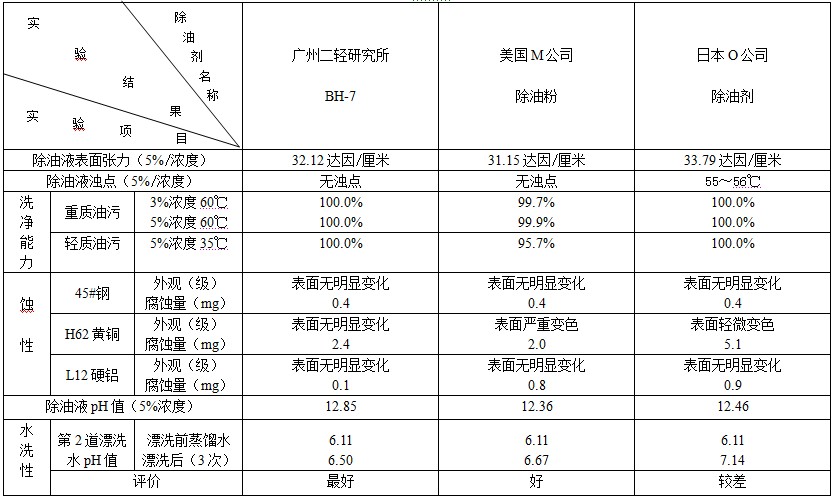

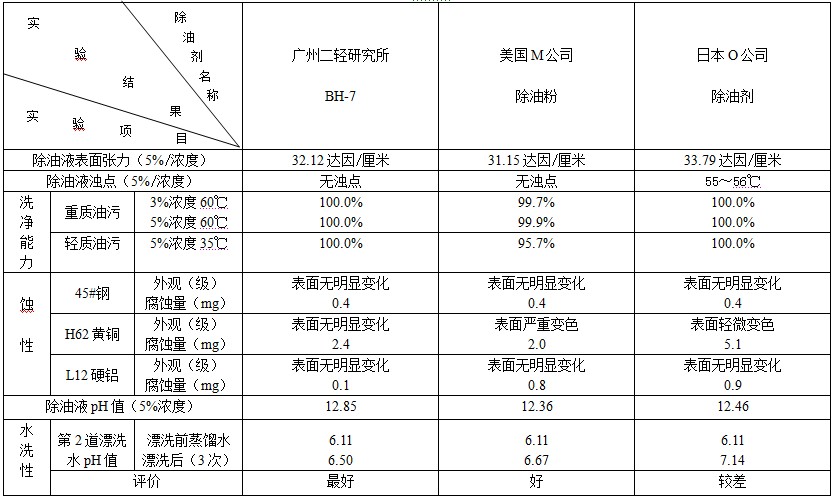

5.BH-7与国外低温碱性除油剂性能对比试验

我们选择了美国M公司的室温化学除油粉和日本O公司最新推出的低温浸渍除油剂进行对比试验。试验结果见表8。

其中除油溶液表面张力测定是委托广州电科所金防分所测试(见检验报告)。

除油溶液对重质油污洗净能力、腐蚀性试验是委托广州质检所测试(见检验报告)。

其它项目均为本所测试的结果。

测试结果表明BH-7多功能碱性除油剂各项性能指标已经达到日本0公司低温浸渍除油剂的水平,超过美国M公司室温化学除油粉的水平。

四、BH-7在生产中的应用

BH-7多功能碱性除油剂是一种多功能、高效水基清洗液添加剂。添加这种除油剂的碱性除油溶液可以大大提高溶液的去污能力、分散能力、缓蚀能力、絮凝能力和水洗性,因此,能够在室温或加温条件下快速、彻底去除各种零件及制品表面的油污。可以代替有机溶剂(汽油、煤油等)和碱性化学除油用于钢铁、铝合金、铜合金、锌基合金等多种金属零件(毛坯)和制品的清洗,尤其适应于各种金属零部件电镀、氧化、涂漆、油封前的除油除蜡。

1.BH-7除油溶液的使用方法

(1)除油溶液的配方及操作条件(见表7)

(2)溶液的配制

将所需量的氢氧化钠(或碳酸钠、磷酸三钠、水玻璃)溶于约为槽积四分之三的自来水中,搅拌至全溶。

将BH-7除油剂加入上述的碱液中,并加水稀释至所需体积,充分搅拌,即可使用。

(3)使用及维护

①本除油剂配制的除油溶液适用于浸洗、刷洗、超声波清洗和机械清洗。

②除油溶液工作温度为20~80℃。一般被油污(机油、动植物油)沾污的零件及制品可在室温条件下清洗,若零件表面油污较多,可延长浸洗的时间。涂有防锈脂、抛光蜡的零件必须在60℃以上的工作温度条件下清洗,才能除去;若采用刷洗、超声波清洗也可在较低温度(40~50℃)下清洗。

③油污比较严重的零件及制品应采用两次清洗。

④零件及制品表面的油污被置换、分散、凝集后悬浮于溶液表面,要经常把油污清除掉。除油槽最好设有溢流口,溢流清除溶液表面浮集的油污。

⑤除油溶液清洗能力降低时,可酌加少量的碱,将溶液pH调到工艺规定后,再添加10~15ml/l除油剂。长期使用后,若溶液比较浑浊,则应更换。

(4)除油槽的改进

BH-7属于卷离型除油剂。零件及制品表面的油污在除油过程中被卷离、分散、凝集后悬浮于溶液表面。当溶液表面浮集较多油污时,除油零件提出液面时又容易被液面悬浮的油污所沾污,因此必须及时清除溶液表而悬浮的油污。有鉴于此,国外在使用这类型除油剂时常常在除油槽外安装有油水分离泵,连续分离除油溶液的油污。而最简单有效的办法是在除油槽的一侧安装一个进水龙头,而在另一侧设置一溢流档板(见图8)。在生产过程中,若发现溶液表面有油污浮集,可打开水龙头往除油槽一边放水,一边用刮水板将液面的油污赶到除油槽另一侧的溢流档板,让其溢流除去。广东平洲电镀厂在使用BH-7除油剂时,就是采用这种有溢液口除油槽。

2.应用实例

(1) BH-7在喷漆件前处理的应用

广州喷漆厂喷漆的产品及零部件表面均涂有厚层防锈油脂,油污较重,且材质各异,有钢铁件、铝合金件、镀锌铁皮件等等,喷漆前的除油处理难度大。原采用三氯乙烯预除油后,再酸洗除油,试用过多种金属清洗剂,在加温的条件下清洗,但对于油污严重的零件都无能为力。同时还发现,由于金属清洗剂水洗性差,钢铁零件磷化前用某些金属清洗剂除油后,磷化层还会发花,防锈性能下降,影响喷漆层质量。

去年该厂通过大量的试验后,决定在喷漆前处理中全部选用BH-7除油剂,才彻底抛弃有毒的三氯乙烯除油工艺,解决了该厂多品种,不同油污零件的除油,并大大提高了生产效率,提高了该厂加工的产品的磷化、喷漆质量。

(2)在钢铁零件电镀前处理的应用

平洲电镀厂除油除蜡零件原来采用常规高温碱性除油工艺,除油温度高、能耗大,除油时间长、生产效率低、除油效果差、水洗性不良,每框架的除蜡件常常有部分零件的“蜡屎”没除净而必须返工,且碱的浓度高,还存在加温时逸出的碱雾污染大等问题。该厂采用BH-7除油除蜡后,除油除蜡时间缩短一半,提高了生产效率和除油除蜡质量。溶液使用寿命与传统除油除蜡工艺相比还可延长50%,节约生产成本25%。该厂认为,零件在BH-7除油液中除油除蜡后水洗性极好,这对大批量除油除蜡的零件的电镀产品的质量事关重要。

中山星光制锁厂将BH-7除油液用于滚镀锌、镍零件镀前滚桶除油,也获得非常满意的效果。

(3)在锌基合金压铸件超声波除油除蜡的应用

锌基合金压铸件镀前的除油除蜡是影响其电镀质量的关键工序。

国外的电镀厂家现在主要采用三氯乙烯或除蜡水超声波强化清洗工艺,它是公认的提高锌基合金压铸件电镀质量的有效途径。但由于三氯乙烯有毒,而进口的除蜡水价贵,因此限制了它在国内的推广应用。

目前周内的电镀厂家采用最多的是高温碱液浸洗工艺。高温碱液浸洗工艺方法简单,成本低,但对锌基合金压铸件而言,其除蜡效果不太理想。如果溶液pH值控制不当,还容易造成表面腐蚀,电镀合格率比较低。

我们首先在汕头金属压铸厂试验采用BH-7代替进口除蜡剂用于锌基合金件超声波强化除油除蜡,获得成功,锌基合金压铸件电镀成品率达到95%以上。此一工艺目前已在多个单位推广应用。

广州鹤边电镀厂镀银的咖啡壶是黄铜、锌基合金和铅合金焊的组合体。这类制品形状复杂,表面还压铸花纹,镀前需要进行镜面抛光。制品经机械抛光后在其表面花纹处和组合体的焊缝处残留很多“蜡屎”和油污,很难清洗干净,并且因为组合件的各种不同金属在除油除蜡溶液中耐蚀性相差很大,给除油除蜡剂的选择带来很大困难。该厂去年曾用国产金属清洗剂进行除油除蜡试验,结果因除油除蜡效果达不到要求,产品合格率小于70%。后来,该厂全部采用广州二轻研究所制定的工艺,镀前采用BH-7进行热浸洗除油除蜡和超声波除油除蜡,并用BH-9电解除油剂进行电解除油,电镀合格率一直保持在95%以上。

(4)在铝阳极氧化前处理的应用

铝和锌一样,在碱性除油溶液中容易腐蚀。因此,对于抛光铝件除油除蜡工艺的选择要求比较严格。

广州照相厂的照相机零部件,精度和表面光洁度要求高,其中的铝基体“压片板”,要求抛光后进行阳极氧化和染色。由于零件表面压有花纹,抛光后蜡油残留多,原用除蜡水加温到80~90℃除蜡,常因零件表面花纹处的蜡油除不净,导致零件阳极氧化、染色后产生白斑,返工多。后来选用BH-7,对蜡油较多的零件,加温到70~80℃,5分钟可清洗干净,又不腐蚀零件,大大提高了阳极氧化的正品率,同原工艺相比降低生产成本20~30%。

铝型材阳极氧化电解着色是近年来国内新兴的面大量广的加工企业,因此可以预料,BH-7在铝型材的除油中将有广阔的应用前景。.

五、经济效益与社会效益

金属零件除油是量大面广的工序。不仅金属零部件及制品进行表面处理前需要除油,金属零部件的热处理、机械设备装配、维修时也都需要清洗油污,因此BH-7作为一种新型的低温碱性除油剂不但在表面处理行业而且在热处理行业、机器制造行业也有广阔的应用前景。采用BH-7除油工艺替代常规高温碱性除油工艺将会给企业带来显著的经济和社会效益。

1.将常规碱性化学除油溶液的工作温度从70~80℃降低至20~50℃,可以节能50~60%,再加上零件除油后不用热水(60~70℃)清洗,全部可节能70~80%。对一般油污零件可以采用20~30℃室温除油和冷水清洗,可节能100%。

2.除油溶液浓度低,其化学药品含量仅为常规碱性化学除油之半。除油溶液使用寿命比常规碱性化学除油至少可长一倍以上,因此可节省化学药品用量,并减轻废水处理负荷。

3.由于节能和节省化学药品用量以及降低废水处理费用,因此采用BH-7除油工艺虽然增加了BH-7除油剂的成本,但就综合成本面言,比常规碱性化学除油工艺降低30~40%。

4.用BH-7代替目前进口的除蜡水和低温碱性除油粉可为国家节约一笔外汇,并为使用进口除蜡剂和除油粉的企业降低成本60%以上。

5.操作时无碱雾逸出,有利于环境保护和操作工人身体健康。

六、结 语

BH-7多功能碱性除油剂是根据国外80年代提出的低温高效碱性除油剂的机理而研制成功的一种新型低温碱性除油添加剂,经对其各项性能的测试及与国外最新除油剂对比试验结果表明,BH-7的洗净能力、缓蚀性和漂洗性等主要性能指标已经达到国外80年代末低温碱性除油剂的先进水平。

经60多个厂家生产应用表明,BH-7是低温、高效、漂洗性和缓蚀性优异的除油剂,适应于黑色、有色金属各种材质的除油除蜡;它能节约能源,降低生产综合成本,具有显著的经济和社会效益,其性能超过国内同类产品的水平,且完全可以替代进口的除油剂(粉)和除蜡剂。

式中r为金属环的内半径,r为外半径,自钢琴丝的扭曲测定W,从而求出表面张力T。

式中r为金属环的内半径,r为外半径,自钢琴丝的扭曲测定W,从而求出表面张力T。 ![]()